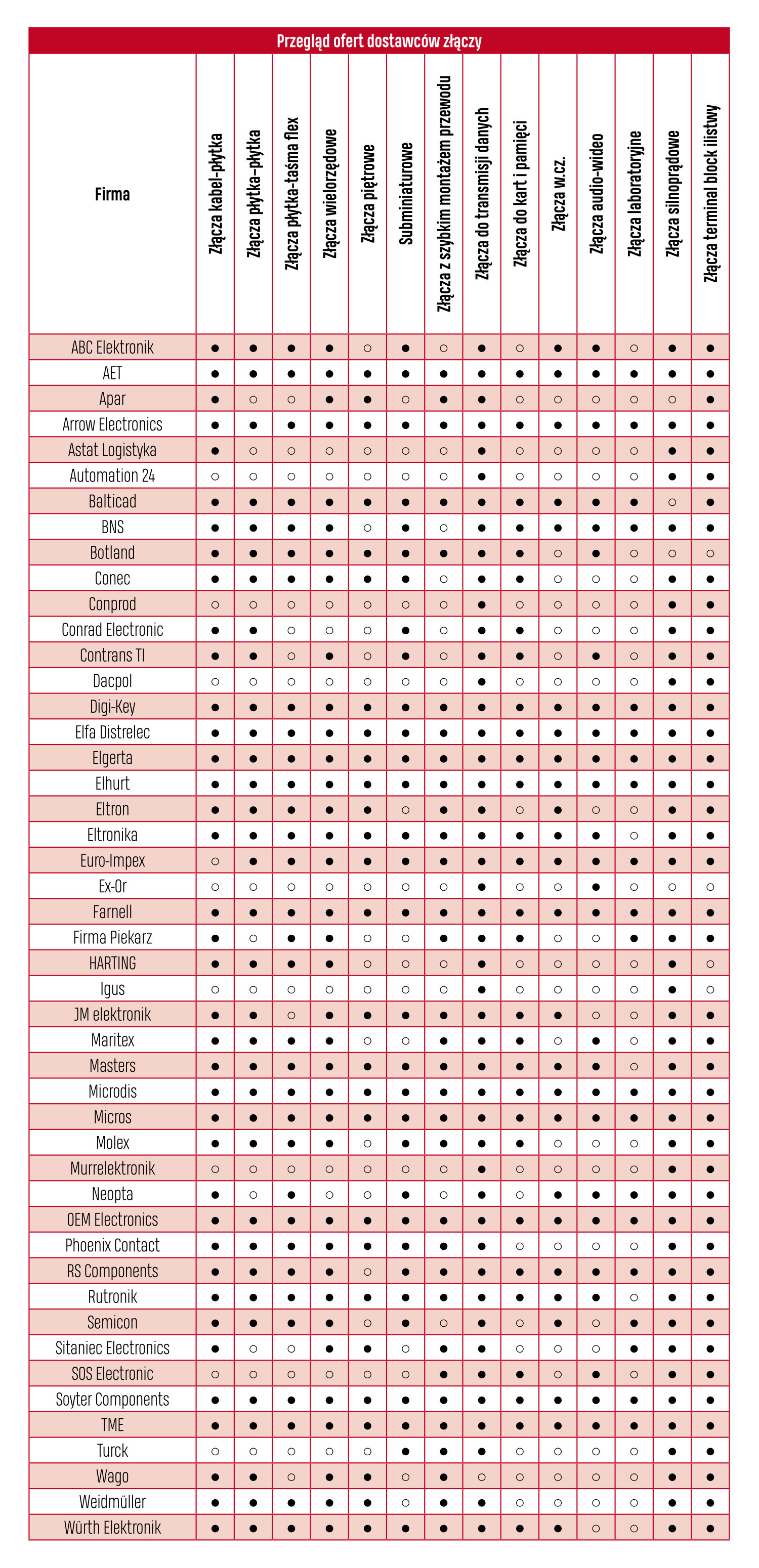

Nowoczesne złącza i innowacyjne systemy połączeniowe

Uszkodzenie pojedynczego złącza elektrycznego jest niekiedy w stanie zatrzymać pracę całego zakładu. Wybór odpowiedniego typu elementu może nie tylko zmniejszyć ryzyko wystąpienia takiego zdarzenia, ale także skrócić czas ewentualnego przestoju w przypadku awarii. Wybór właściwego złącza może mieć krytyczne znaczenie, szczególnie w aplikacjach przemysłowych, warto zatem przygotować się do tego zagadnienia starannie oraz z uwagą.

Charakterystyczną cechą rynku złączy jest bardzo mała standaryzacja tych produktów, co jest skutkiem istnienia dużej liczby producentów, ogromnego portfolio produktów i szybkiej ewolucji technologicznej (złączy i produktów je wykorzystujących). Ujednolicenie dotyczy niewielkiego obszaru produktów do zastosowań wojskowych, a w pozostałych obszarach aplikacyjnych standard to faktycznie popularne złącze mające wiele odpowiedników.

Z roku na rok na rynku funkcjonuje coraz więcej typów elementów o specjalizowanej konstrukcji pod kątem zastosowań i standardów branżowych. Rynek kieruje się ku specjalizacji, a ona wymusza tworzenie konstrukcji dopasowanych do wymagań aplikacyjnych, np. do nowej wersji interfejsu komunikacyjnego, do specyficznego czujnika itd. Poszerza to asortyment i pozwala producentom na ucieczkę technologiczną do przodu, w kierunku zaawansowania technicznego elementów połączeniowych, unikatowych rozwiązań styku, z drugiej strony niestety skraca czas życia produktów. Przykładem może być interfejs USB, gdzie nowa wersja "C" szybko wypycha obecnie na margines wersje "B".

Takie działania powodują, że liczba typów, wykonań, marek jest ogromna i sprawia klientom problemy z zaopatrzeniem. Gdy produktów jest mniej i daje się wyróżnić popularne i często używane typy, to czasy ich dostaw są krótkie, bo dystrybutorzy mają je często w lokalnych magazynach buforowych. W przeciwnej sytuacji trzeba czekać o wiele dłużej. Sytuacja ta sprzyja niestety dostawcom zamienników i wyrabia w klientach konserwatywne zachowania, bo nowe produkty kojarzą się z kłopotami.

Duży asortyment powoduje, że dokładna orientacja w ofercie ze znajomością szczegółów i niuansów staje się rzadkością, zwłaszcza w przekrojowym aspekcie obejmującym wielu producentów. Prowadzi to do wielu nietrafnych wyborów, preferowania tego, co się zna i wcześniej kupowało. Jednocześnie jest to znak, że wymagania klientów w zakresie wsparcia technicznego są duże, a firmy kompetentne mogą budować długofalowe relacje z klientami w oparciu o nie. Bo klienci zawsze wracają do tych, którzy się znają i pomagają w decyzjach i problemach.

Małe, ale bez kompromisów

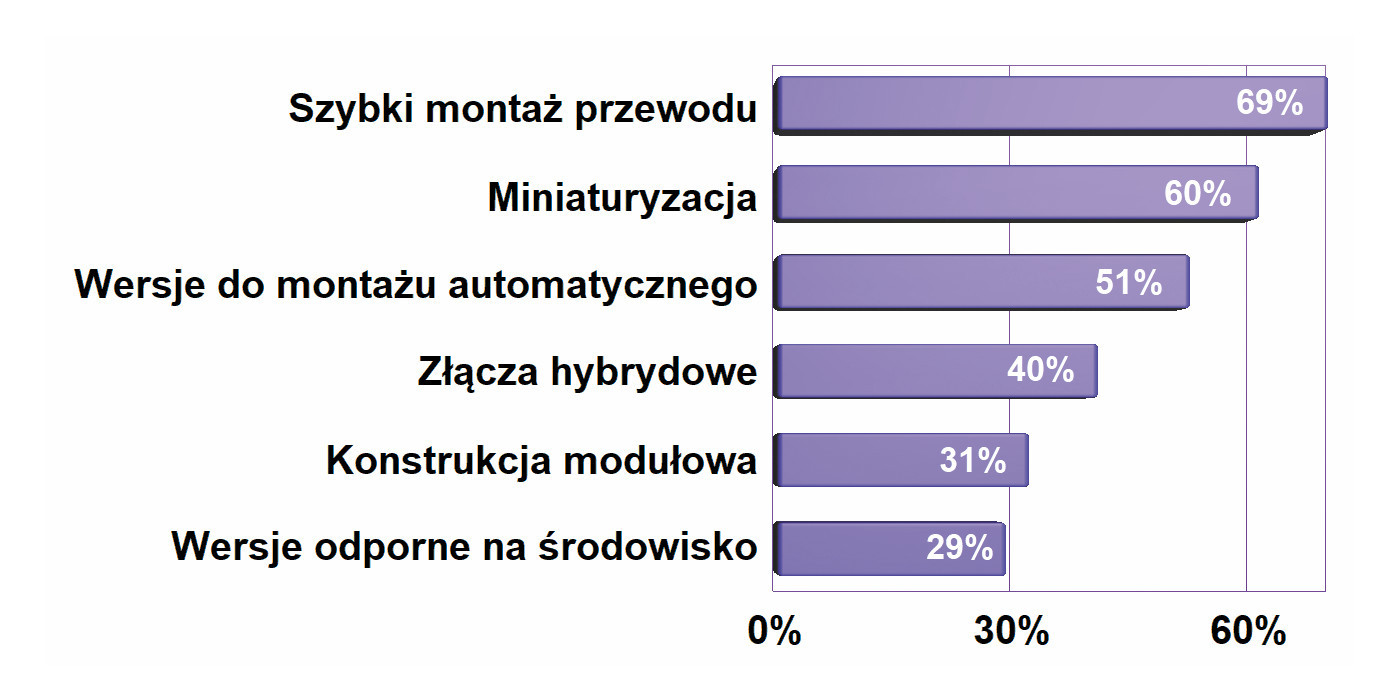

Nowoczesne złącza muszą być coraz mniejsze, a w przypadku elementów sygnałowych, gdzie wyprowadzenia nie przenoszą dużych mocy, oczekiwań rynku nie ma co hamować. W efekcie wiele nowych konstrukcji pod względem precyzji wykonania, upakowania i rozwiązań konstrukcyjnych detali mechanicznych przypominają pod kątem precyzji i zaawansowania szwajcarskie zegarki. Trend na upakowanie pinów i mniejsze rastry jest bardzo silny. Szczególnie imponujący postęp nastąpił w ostatnich latach w złączach międzypłytkowych (mezzanine connectors), elementów łączących PCB z taśmą elastyczną i rozwiązań dla szybkich interfejsów cyfrowych, np. USB typu C lub LVDS. W nich piny mają grubość włosa, a raster nie wykracza poza 0,5 mm. Obudowy nowoczesnych konstrukcji omawianych elementów są mniejsze dzięki większej precyzji wykonania detali, lepszym tworzywom sztucznym oraz wyrafinowanej konstrukcji mechanicznej, np. zapewniającej możliwość korekcji położenia wtyku w stosunku do gniazda i ograniczenia naprężeń mechanicznych.

Pozytywnym aspektem wiążącym się z miniaturyzacją jest wzrost zaawansowania technicznego wypychający z rynku słabszych producentów pod względem stosowanej technologii oraz w pewnym stopniu eliminujący też tandetę. Miniaturowe elementy nie dają szansy osiągnięcia znaczących oszczędności materiałowych, a jednocześnie wymagają posiadania parku maszynowego najwyższej klasy.

Wiele instalacji realizowanych jest w niekorzystnych warunkach: na zewnątrz budynków, przy słabym oświetleniu, w niewygodnej pozycji, przez co ryzyko błędu jest spore. Dlatego wiele złączy pozwala na zakodowanie połączenia, czyli na zamontowanie zabezpieczenia mechanicznego uniemożliwiającego włożenie złej wtyczki w gniazdo, niemniej kodowanie nie zapobiega możliwości uszkodzenia elementów złącza i nie zawsze jest możliwe. Oprócz kodowania stosuje się blokady przed rozłączeniem połówek obudowy w postaci zatrzasku lub dźwigni z blokadą, która ułatwia zamontowania dużych elementów i jednocześnie przypadkowe rozłączenie.

Liczba wersji SMD systematycznie się zwiększa

Wersje SMD złączy sygnałowych są naturalnym krokiem rozwoju produktowego i wymaganiem nakładanym i potrzebę automatyzacji. W przypadku, gdy obciążalność styków nie jest kluczowym czynnikiem, wydaje się, że zmiana na SMD nie powinna być problemem. Ale to tylko pozory, bo okazuje się, że małe pola kontaktowe wywołują problemy ze stabilnością mechaniczną i możliwością oderwania elementu od laminatu. Mimo że wiele elementów SMD ma większe pola lutownicze, to złącze do montażu powierzchniowego o dużej trwałości mechanicznej, odporne na siłowe wpychanie wtyczki w gniazdo, jest cały czas wielkim wyzwaniem. Stąd zresztą pojawia się wiele pomysłów wersji do montażu automatycznego, ale przez otwory w płytce. Wszystkie te rozwiązania opierają się na tym, aby element montować w otworach wykonanych na PCB, gdyż zapewniają one możliwość jego ciasnego zaklinowania i pozwalają przenosić obciążenia wzdłużne, a więc takie, jakie pojawiają się przy wyciąganiu lub wkładaniu wtyczki do gniazda. Są to technologie takie jak THR (Thru Hole Reflow) oraz wciskanie prasą (press fit).

Jakość – najważniejszy termin w złączach

Bezsprzecznie jednym z ważniejszych zjawisk biznesowych na całym rynku elektroniki w ostatniej dekadzie jest ogromny wzrost presji na jakość, czyli na trwałość, powtarzalność, dokładność wykonania, zgodność produktów ze specyfikacją i zamówieniem itd. W złączach trend ten jest szczególnie istotny, bo jakość jest głównym orężem do walki z podróbkami, chińską tandetą, kiepskimi zamiennikami itd.

Wielu dostawców konkuruje ze sobą praktycznie tylko ceną i niestety walka o koszty zaopatrzenia zachodzi tutaj kosztem jakości. Skutkuje serią negatywnych konsekwencji, które specjaliści określają jako tzw. psucie rynku. Poza wpadkami jakościowymi (niska trwałość, niestabilna konstrukcja, parametry wykraczające poza specyfikację, podatność na wpływ środowiska, kiepskie materiały pochodzące ze złomu, niedokładne wykonanie i podobne), takie elementy wypychają z rynku wyroby dobre.

Zainteresowanie jakością to splot wielu czynników, m.in. bogacenia się krajowych przedsiębiorców, coraz większej wymiany handlowej z zagranicą, dużego potencjału usług EMS realizowanych na zlecenie partnerów zagranicznych i rosnących wymagań klientów. Jakość to też wartość dodana do specjalistycznej produkcji oraz sposób na konkurowanie na rynku czymś więcej niż ceną. W przypadku złączy jest to szczególnie istotne, bo często są to elementy, które pełnią krytyczną rolę konstrukcyjną i ich awaria oznacza całkowity brak działania.