Oszczędność energii w produkcji elektroniki

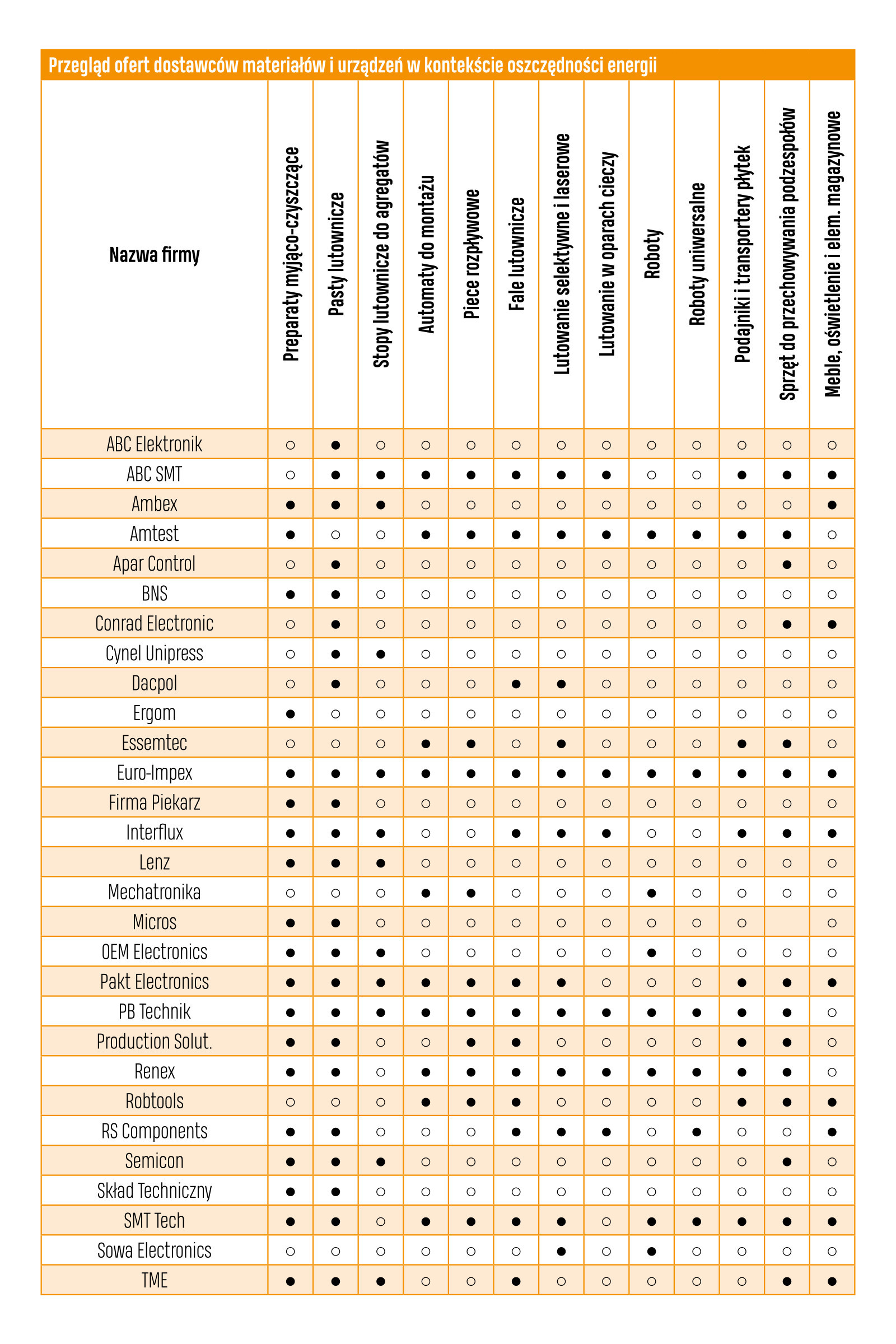

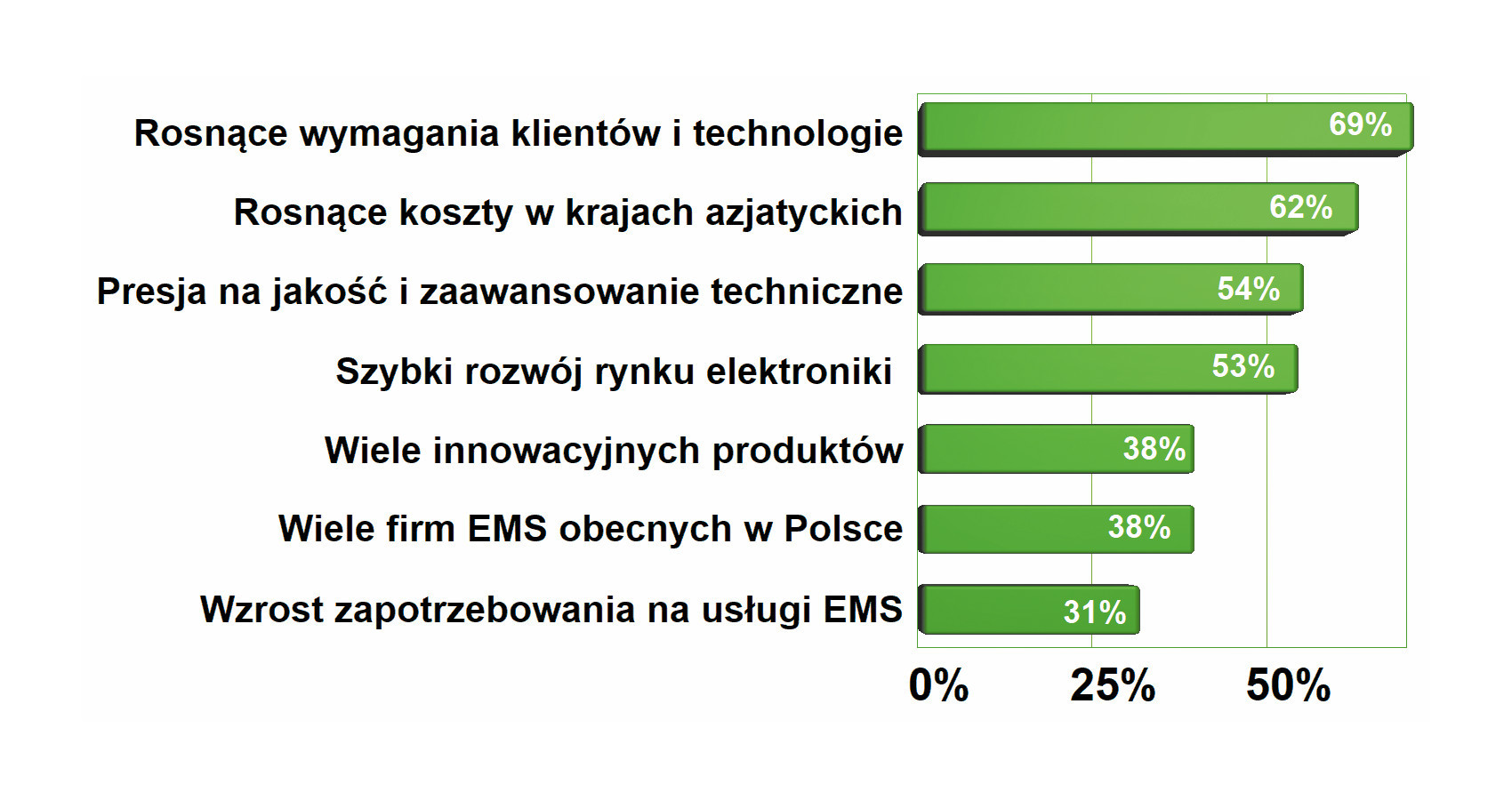

Początek 2023 roku przyniósł spory wzrost cen nośników energii i kosztów pracy, jednak rok wcześniej też nie było w biznesie łatwo, gdyż produkty nie tylko były trudniej dostępne, ale także sporo podrożały. Na dodatek popyt rynku ostatnio zmalał, wywołując problem z zapasami nagromadzonymi w okresie pandemii. Efekt jest taki, że rentowność produkcji elektroniki istotnie zmalała i jest to problem zarówno dla firm OEM, jak i licznych EMS-ów.

W takim kontekście poszukiwane są rozwiązania pozwalające na ograniczenie kosztów, niekoniecznie tańsze w zakupie, ale zapewniające oszczędności w szerszej skali, a więc dzięki mniejszemu zużyciu energii przez piece, dające mniejszą ilość odpadów lub też niewymagające mycia, utylizacji resztek, płacenia za ścieki. Można takie rozwiązania nazywać ekologicznymi, niemniej w elektronice mają one wymiar praktyczny – chodzi o to, aby w rozliczeniu końcowym były tańsze.

Oczywiście same materiały nie rozwiązują problemu kosztów, ale z pewnością są one jednym z elementów wielu synergicznych działań związanych z poprawą efektywności biznesu. W ofertach dostawców materiałów do produkcji jest coraz więcej produktów o takich cechach, co przekonuje, że rynek rozwija się w tym kierunku.

Najważniejsze jest lutowanie

Najważniejszy z punktu widzenia obniżki kosztów produkcji jest proces lutowania pakietów elektronicznych. Płytki drukowane z nałożonymi elementami trzeba nagrzać do temperatury roboczej i ich stan termiczny ustabilizować, potem jeszcze bardziej podgrzać, aby pasta lutownicza się stopiła i powstały połączenia. Dalej konieczne jest stopniowe wychłodzenie. Całość tego procesu odbywa się wieloetapowo – płytki przesuwają się wewnątrz pieca w ramach stref, gdzie panują kontrolowane warunki termiczne zapewniające uzyskanie odpowiedniego profilu procesu, czyli zmiany temperatury w czasie. Poprawny profil temperaturowy jest niezbędny, aby nie tylko nastąpiło lutowanie, ale także by nie powstały niedoskonałości. A tych może być wiele: pustki, mostki, zimne luty, główki na poduszce, delaminacje (popcorning) i inne.

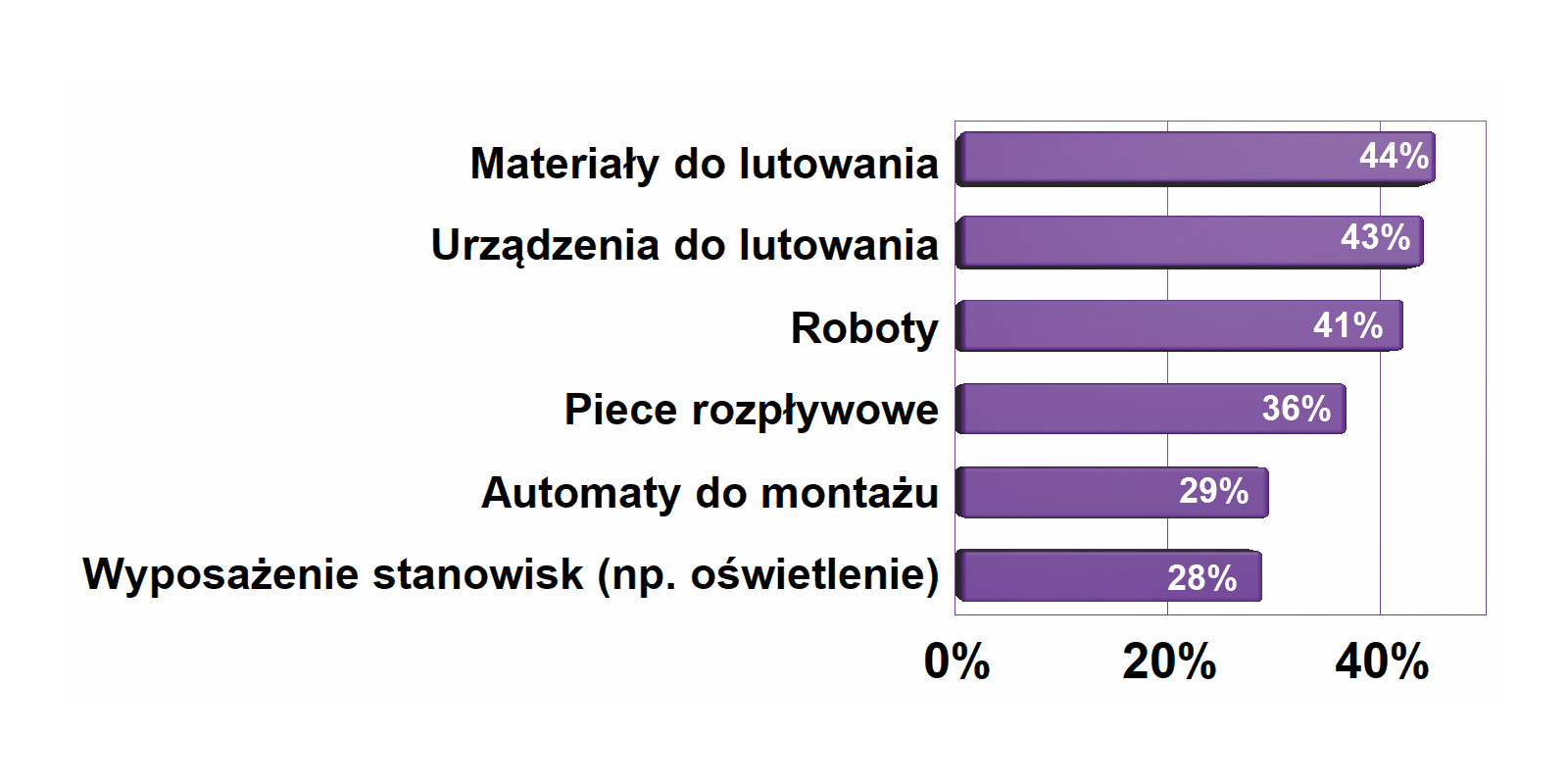

Aby takie wady się nie pojawiały, temperatura musi być dobrze dobrana: nie za niska, nie za wysoka, w każdej ze stref inna. Ważne jest tempo jej zmian, a więc szybkość nagrzewania płytki podczas wchodzenia do strefy lutowania i chłodzenia po jej opuszczeniu. Efekt jest taki, że piec rozpływowy w hali produkcyjnej jest nie tylko urządzeniem największym i najdłuższym, ale ponadto także najbardziej energochłonnym. Dużo energii elektrycznej zużywają maszyny do lutowania na fali, szybkie automaty montażowe i roboty, a także systemy przechowywania, oświetlenie itp. Firmy zainteresowane poprawą efektywności produkcji w kontekście energii mają dzisiaj sporo możliwości. Dla zakładu można zainstalować instalację PV po to, aby ograniczyć ilość kupowanej energii z sieci. Można zainwestować w lepszy piec lutowniczy, taki, który ma lepszą izolację obudowy lub potrafi odzyskiwać ciepło. Innym pomysłem jest wykorzystanie niskotopliwych stopów lutowniczych bazujących na bizmucie, aby lutowanie przebiegało w niższej temperaturze i nie było wymagane silne nagrzewanie. Działania związane z oszczędzaniem energii w produkcji mogą dotyczyć wielu miejsc, urządzeń i etapów. Nie da się z góry wskazać jednego winowajcy utraty kilowatogodzin, gdyż w każdym przypadku sytuacja jest inna. Poszczególne urządzenia różnią się pod kątem pobieranej mocy – zwykle te nowszej generacji są lepiej dopracowane pod kątem energetycznym, tak samo jak sprzęt gospodarstwa domowego, ale nie ma reguły co do tego, ile dostaniemy mniej w rachunku, kupując nowy piec. Poza tym tematyka oszczędzania nie jest przecież nowa. Ona teraz stała się ważna, w chwilę po tym, jak znacznie podrożała energia.

Oszczędność energii dotyczy też innych procesów dziejących się poza główną linią produkcyjną, np. dotyczy klimatyzacji w hali produkcyjnej, wentylacji oparów, utrzymania klimatu w strefach czystych. To także energia zużywana na pracę transporterów, pomp, a nawet wydatki na utylizację resztek, czyszczenie i materiały zużywane w czasie produkcji (np. folie, opakowania, recykling odpadów). Bezsprzecznie jest to zagadnienie bardzo szerokie. Do wspólnego mianownika pt. oszczędność energii włącza się też aspekty serwisowe urządzeń, a więc to, że w ich przypadku eksploatacja jest tańsza, a przestoje mniej dokuczliwe.

Kompetencje dostawcy

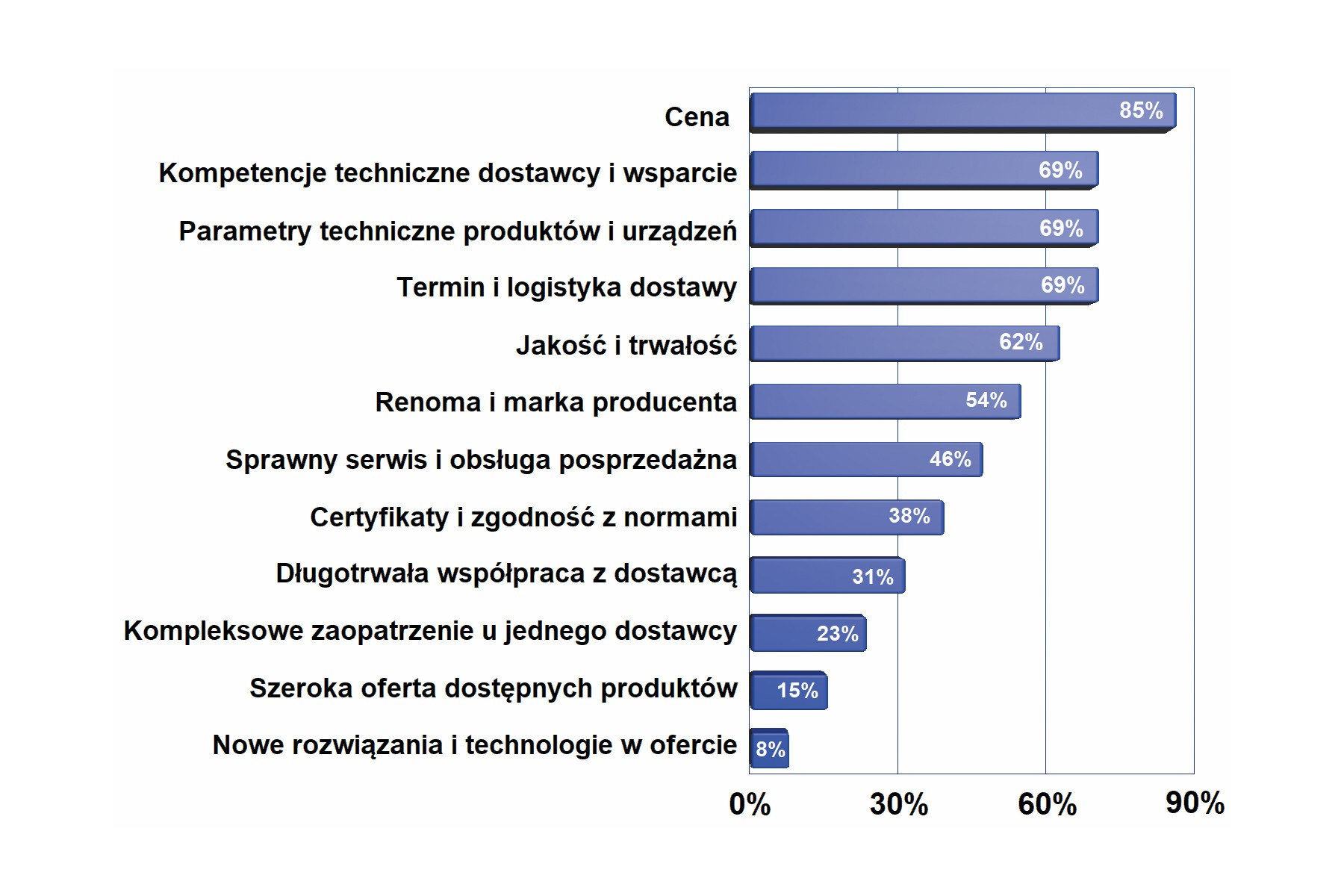

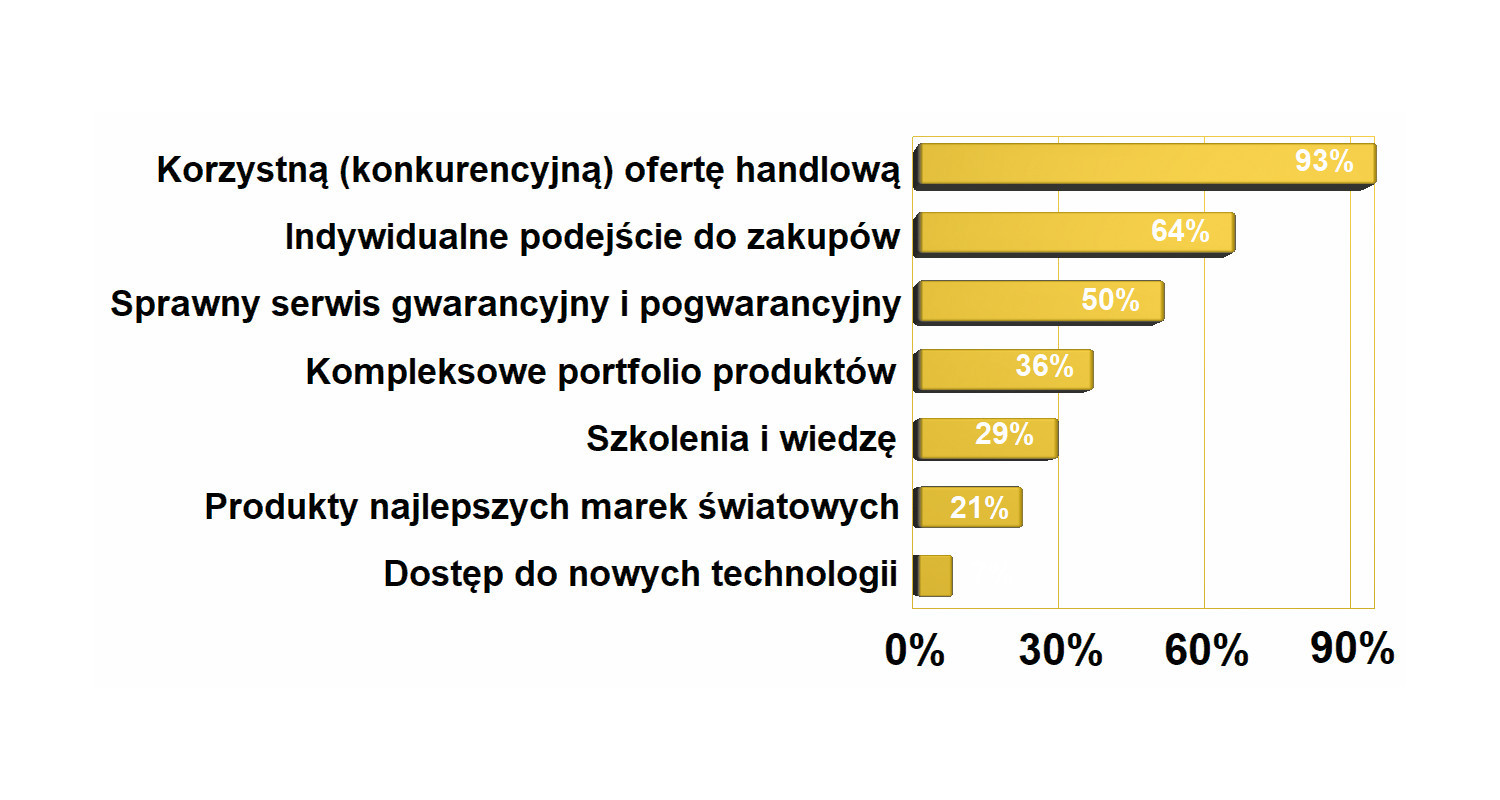

Ponieważ temat jest przekrojowy, szeroki i nie da się ukierunkować tego zagadnienia na produkt, wybór dostawcy zależy od tego, jaki poziom merytoryczny on reprezentuje, jest w tytułowym obszarze czynnikiem pierwszorzędnym, a dobór produktu to skomplikowane wielowariantowe zagadnienie, w którym trzeba rozważyć wiele czynników, nie tylko technicznych, ale także w zakresie możliwości finansowych inwestora. Dostawca sprzętu postrzegany jest jako ekspert w swojej dziedzinie, mający dostęp do najnowszych technologii, dlatego wsparcie techniczne w doborze, a później instalacji i odpowiednim przeszkoleniu z obsługi jest doceniane przez klientów. Dotyczy to także zagadnień energetycznych, niemniej faktem jest, że sprzedawca w temacie oszczędności ma znacznie trudniejsze zadanie do wykonania, gdyż musi przekonać klienta, że inwestycja w dany sprzęt przyniesie zysk (oszczędność), a to wcale nie jest proste i jednoznaczne. Dobór maszyny zawsze bazował na wiedzy, kompetencjach i rzetelności dostawcy, ale w przypadku oszczędności energii wymagane są jeszcze szersze horyzonty. Przez to należy rozumieć podejście nie punktowe, ukierunkowane na maszynę, ale na cały proces produkcji realizowany w skali zakładu. Klienci oczekują przede wszystkim kompleksowego podejścia, które nie kończy się jedynie na prostej interakcji potrzeba– sprzedaż, ale skupia się na doradztwie przy wyborze sprzętu, prezentacji, testach urządzeń w siedzibie klienta oraz pewności serwisu. Ta kompleksowość jest z roku na rok coraz szersza i obejmuje też zagadnienia energetyczne.

Coraz więcej sprzętu komplikuje uzyskanie oszczędności

Z uwagi na wzrost zaawansowania procesów, zapewnienie jakości i elastyczności produkcji w halach produkcyjnych znajduje się coraz więcej maszyn. Poza sitodrukarką do pasty, automatem do układania i piecem, regułą jest stanowisko inspekcji pasty i optycznej kontroli płytek po montażu oraz tester funkcjonalny. Poza piecem rozpływowym pojawia się fala selektywna. Przy większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów. W halach są ponadto szafy z kontrolowanymi wewnątrz warunkami środowiskowymi do przechowywania elementów. Jest inspekcja rentgenowska, są urządzenia do zalewania, lakierowania płytek. Coraz więcej firm ma dwie linie produkcyjne dla zapewnienia elastyczności realizacji zleceń dużych i małych bez przerywania produkcji, wykonywania prototypów lub z uwagi na to, by zapewnić dużą wydajność i przepustowość. Z punktu widzenia zużycia energii elektrycznej wiele urządzeń tworzy bardzo trudne warunki do oszczędności i nawet ustalenie, co pobiera jej najwięcej, nie jest łatwe. Wówczas niezbędny staje się audyt energetyczny, oczujnikowanie instalacji na jakiś czas po to, aby zgromadzić wiarygodne dane o zużyciu i potem na ich podstawie wypracować jakiś plan zmian.

Wiele posiadanych urządzeń produkcyjnych zwiększa też ryzyko pojawienia się na rachunku opłat za moc bierną. To kolejne trudne zagadnienie, bo kary finansowe w rachunku są za składową indukcyjną, a więc pochodzącą od silników, pomp, transformatorów oraz pojemnościową wynikającą m.in. z dużej liczby zasilaczy impulsowych bez korekcji PFC. Plan oszczędzania prądu musi uwzględniać zbilansowanie mocy biernej, bo inaczej może się okazać, że wprawdzie zapłacimy mniej za waty, ale wzrośnie nam opłata za "VAR-y" i oszczędności nie będzie. Opłaty za moc bierną zepsuły niejeden plan poprawy efektywności. Wydaje się, że kluczem do oszczędności w produkcji elektroniki jest wiedza na temat zużycia, kosztów z niego wynikających w rozbiciu na poszczególne systemy, instalacje i maszyny oraz świadomość możliwości regulacji, korzyści z wyłączania, zysku z inwestycji w nowe technologie itd. Efektem ma być mniejszy rachunek i przełożenie sumy na nim widniejącej na działania to rodzaj pożądanego konsultingu. Produkcja elektroniki i procesy związane z montażem podzespołów nie są proste. O jakości, którą wszyscy są zainteresowani, decyduje wiele szczegółów, stąd trzeba znać się na technologii produkcji, elektronice, mechanice, a czasem też na fizyce i chemii. A teraz nawet na mocy czynnej, biernej, instalacjach PV, falownikach i umowach z zakładem energetycznym.

Automatyzacja dla oszczędności energii

Poza urządzeniami, materiałami, tematyka oszczędności energii obejmuje automatykę i to pod szerokim kątem. Automatyka pozwala lepiej sterować posiadanymi urządzeniami i takie komponenty są postrzegane jako kluczowe narzędzia do uzyskania celów. Włączanie i wyłączanie sprzętu zgodnie z harmonogramem, potrzebami, regulacja temperatury powiązana z obecnością osób, planem działań lub też rodzajem procesów jest typowym przykładem takich możliwości. Wielki potencjał automatyki dotyczy też oświetlenia, transportu, przechowywania i magazynowania, stąd po raz kolejny dochodzimy w rozważaniach do momentu, że tak naprawdę nie da się wskazać głównego, typowego miejsca do oszczędzania. Automatyka w produkcji to także roboty, autonomiczne wózki transportowe, systemy magazynowe, bo roboty mogą pracować bez oświetlenia, w temperaturze niekoniecznie pokojowej. Zatem w "tańszym" środowisku.

Ecodesign to też energooszczędność

Oszczędność energii jest także elementem troski o środowisko naturalne, stąd dobrze wpisuje się w politykę zrównoważonej produkcji. Troska o środowisko (ekodesign) przyświeca konstruktorom już na etapie projektowania produktu oraz tworzenia jego specyfikacji technicznej. Do podstawowych zasad ekodesignu zaliczyć można energooszczędność, materiałooszczędność, długi czas życia produktu oraz łatwość jego modyfikacji i ulepszania, a także korzystanie z surowców nadających się do recyklingu. Produkt powinien być zaprojektowany w sposób modułowy, aby poszczególne wchodzące w jego skład komponenty mogły zostać wykorzystane ponownie w ramach recyklingu. Jednym z dokumentów normatywnych w tym zakresie jest dyrektywa Unii Europejskiej w sprawie Ekoprojektu, określająca szczegółowe minimalne wymagania w zakresie efektywności energetycznej, mające na celu zmniejszenie negatywnego wpływu na środowisko naturalne w całym cyklu życia produktu.