Urządzenia technologiczne do produkcji elektroniki

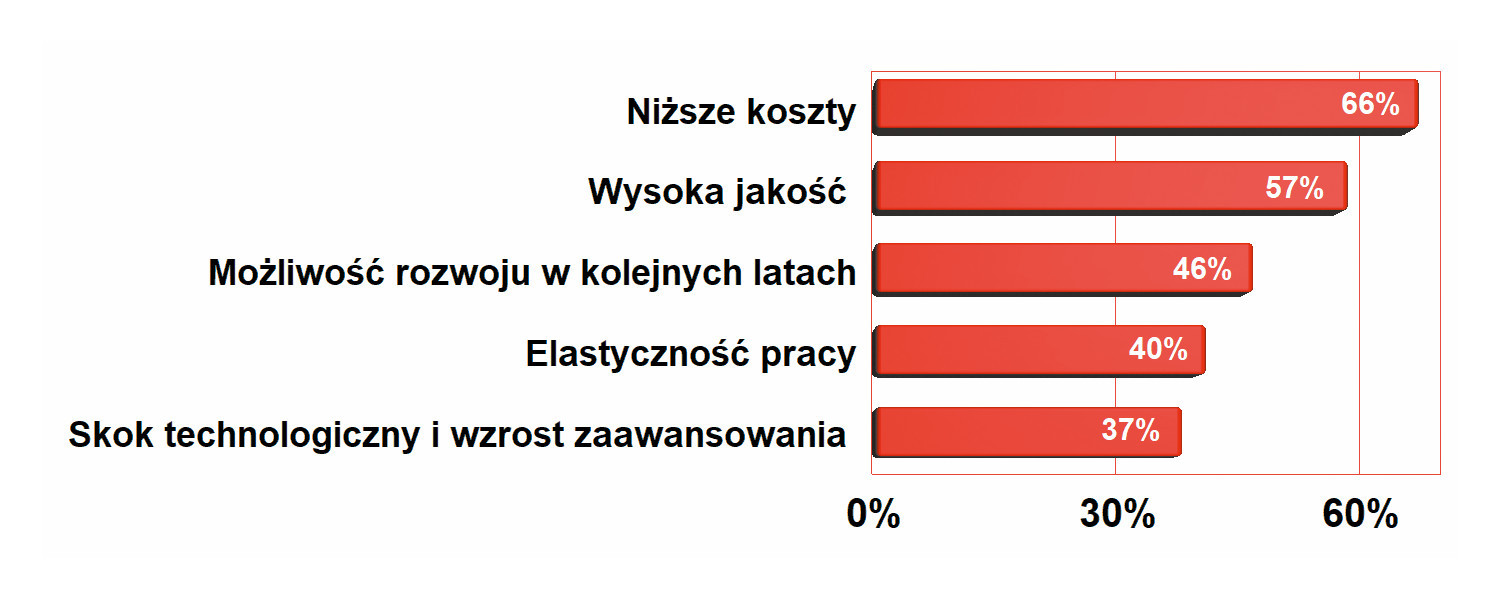

Nowe inwestycje w zakresie technologii produkcji urządzeń elektronicznych często wiążą się ze wzrostem znaczenia jakości. Firmy skupione w naszej branży inwestują posiadane kapitały i przykładają dużą wagę do rozwoju posiadanej technologii produkcji w stronę jej większego zaawansowania, powtarzalności, dokładności i precyzji, a także do minimalizacji braków i problemów technicznych powstających przy produkcji. Trend ten wyraźnie widać w stale rosnących wymaganiach technicznych odbiorców zagranicznych i krajowych, rosnącej liczbie firm na rynku, które stawiają na zaawansowane technologie oraz w strukturze sprzedaży krajowych dostawców sprzętu do produkcji. To zapotrzebowanie obsługuje w kraju kilkanaście firm dystrybucyjnych i kilku producentów w znakomitej większości o ugruntowanej latami pozycji, którzy razem tworzą dojrzałą i kompetentną branżę zapewniającą produkty najlepszych marek i usługi wysokiej jakości.

Automatyzacja remedium na braki kadrowe

Szybki rozwój elektroniki, w tym branży EMS i spora liczba firm, które mają własne działy produkcyjne i linie SMT, powodują, że coraz trudniej na rynku o specjalistów niezbędnych do obsługi parku maszynowego. Brakuje głównie średniego personelu technicznego, który rozumie procesy produkcyjne i ich znaczenie dla zapewnienia jakości. Produkcja elektroniki i procesy związane z montażem podzespołów nie są proste. O jakości, którą wszyscy są zainteresowani, decyduje wiele szczegółów, stąd trzeba znać się na technologii produkcji, elektronice, mechanice a czasem też na fizyce i chemii. Specjalistów takich nie ma wielu i zagadnienia kadrowe stają się coraz ważniejszym czynnikiem determinującym rozwój.

Wyjściem z wielu problemów kadrowych jest większa automatyzacja, gdyż pozwala pogodzić wiele przeciwności, a więc dużą wydajność z precyzją działania i brakiem błędów oraz niskimi kosztami produkcji oraz uwolnić się od wielu opłat stałych w sytuacji, gdy działalność jest sezonowa. Kolejnym powiązanym zjawiskiem do problemów z personelem jest wzrost zainteresowania producentów elektroniki urządzeniami technologicznymi o uniwersalnej i prostej konstrukcji i oprogramowaniu. Wiele nowości wchodzących na rynek ma interfejs użytkownika ukierunkowany na szybkie i łatwe przygotowanie do pracy oraz zapewniający działanie przy minimalnym nadzorze. W ten sposób inwestycja w nową platformę technologiczną może stać się w jakiejś części remedium na problemy kadrowe.

Coraz szybszy wzrost zaawansowania procesów

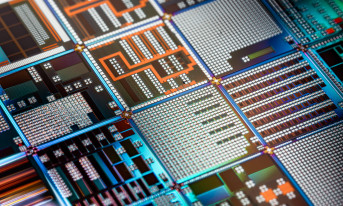

Szybki rozwój elektroniki jest jednym z najważniejszych czynników rozwojowych dla branży produkcji urządzeń elektronicznych (EMS lub własnej w obrębie firmy). Mamy na rynku coraz więcej urządzeń mobilnych, a więc małych i jednocześnie skomplikowanych, a poziom złożoności wielu innych produktów też stale rośnie. Na płytkach drukowanych jest coraz ciaśniej, bo z uwagi na koszty i wymagania klientów co do funkcjonalności, układy elektroniczne stają się bardziej złożone i upakowane na mniejszym obszarze. Elementy elektroniczne są obecnie tak małe, że łepek od szpilki jest w stanie je zakryć. A nowoczesne aplikacje IoT, układy czujnikowe lub pomiarowe muszą być małe, aby ich użycie miało sens.

Takie procesy silnie oddziałują na branżę elektroniki, gdyż producenci muszą brać pod uwagę przy planowaniu działalności takie zjawiska. W przypadku własnej produkcji pole manewru jest szersze, gdyż decyzje w zakresie miniaturyzacji firma podejmuje sama. Ale producent EMS musi brać pod uwagę, że nastąpi moment, gdy zlecenie będzie zawierało podzespoły w obudowach 0201 lub w dowolny inny sposób wykraczało poza to, z czym radzą sobie jego maszyny.

Kontrola jakości musi być realizowana za pomocą urządzeń AOI, SPI i testów ICT/ FCT. Walka o jakość to także traceability. Pod tym pojęciem kryje się możliwość prześledzenia krok po kroku poszczególnych etapów procesu technologicznego. Taki zapis czynności, w połączeniu z parametrami procesu, obsługą, materiałami wykorzystanymi w produkcji (numery partii i produktu), jest podstawowym źródłem danych dla zakładowego systemu kontroli jakości pozwalając w kolejnym kroku na doskonalenie procesu. Elementem jakości jest też zwiększająca się popularność lakierowania płytek dla poprawy odporności środowiskowej, w tym tworzenia pokryć selektywnych oraz urządzeń do przechowywania podzespołów w kontrolowanej atmosferze. Standardem jest przestrzeganie norm i stosowanie się do wymagań IPC. To są atrybuty zaawansowania technologicznego i jakości w produkcji, które dopiero wdrożone razem są w stanie przynieść pożądany efekt.

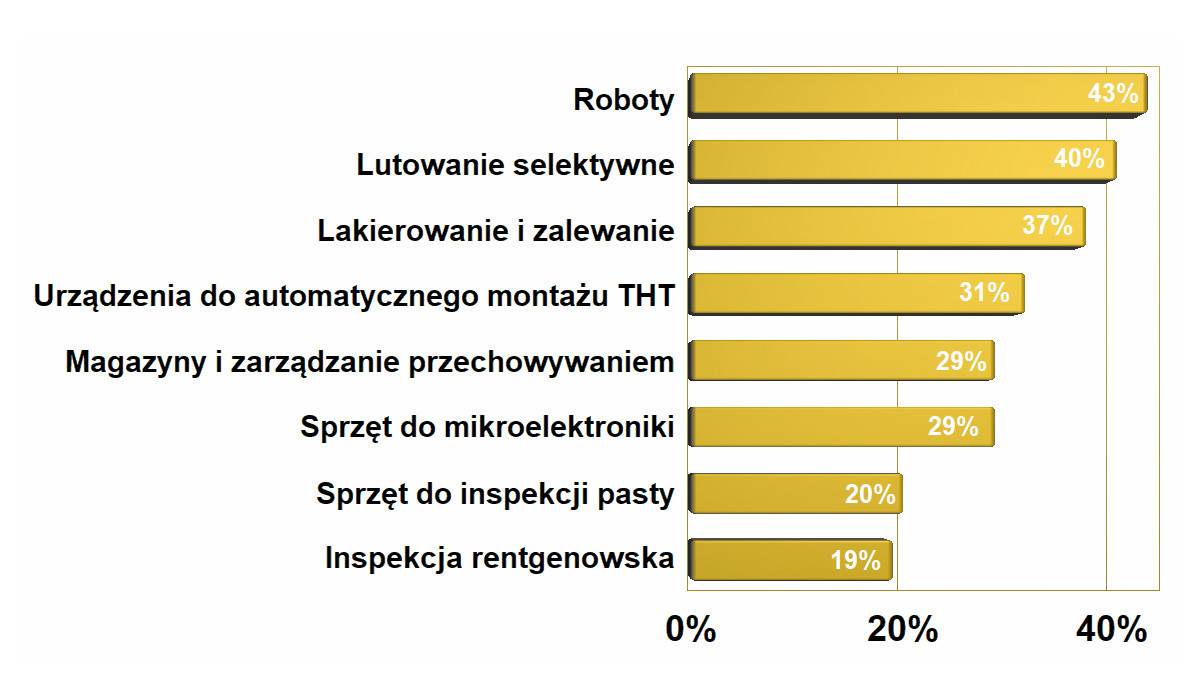

Dla rynku urządzeń produkcyjnych zapewnienie jakości to wielowymiarowy aspekt, niemniej można czasem odnieść wrażenie, że inwestycje mają charakter fal, np. w AOI, w magazyny elementów z kontrolowaną atmosferą, sprzęt do prototypowania i produkcji małoseryjnej, a w ostatnim okresie w automatyzację montażu ręcznego i roboty.

Robotyzacja zapewni rozwój

Głównym procesem technologicznym w produkcji elektroniki jest montaż powierzchniowy. Dzięki dużej automatyzacji operacji związanych z układaniem i lutowaniem elementów oraz na skutek standaryzacji obudów elementów elektronicznych SMD zapewnia on dużą wydajność i małe koszty, a także znakomitą jakość. Przez wiele lat wydawało się, że uda się osiągnąć stan, kiedy na płytce drukowanej będą tylko elementy SMD i producentom uda się stworzyć takie odpowiedniki powierzchniowe dla wielu komponentów przewlekanych, takich jak złącza, transformatory, ekrany. Takich rozwiązań na rynku jest wiele, ale mimo to problem z zapewnieniem automatycznego montażu całego PCBA jest daleki od opanowania. Elementy indukcyjne, moduły, konektory oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było montować je w procesie SMT. Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej.

Szans na pozbycie się takich elementów z płytek drukowanych nie widać. Z jeden strony przyczyną jest szybki rozwój elektroniki, a więc to, że elektronizacja dotyczy dzisiaj także specjalistycznych dziedzin, związanych z dużą mocą (energia odnawialna, energoelektronika), sterowaniem silnikami, motoryzacją, i podobnych obszarów, gdzie wykorzystuje się wiele mało typowych elementów. Są to też dziedziny, w których czas życia produktów jest relatywnie długi, konieczne jest zapewnienie możliwości serwisu poprzez naprawę, a niekoniecznie tylko przez wymianę całej płytki i tak dalej. Wiele takich i podobnych czynników przekłada się na to, że na płytkach drukowanych cały czas są elementy THT, które trzeba jakoś zamontować.

Montaż THT to proces w dużej mierze ręczny, a więc mało wydajny, podatny na błędy i coraz bardziej kosztowny. Większość płytek zawiera elementy różnego typu, a więc SMD i THT, w dowolnych kombinacjach stron, na skutek czego lutowanie automatyczne wymaga też odpowiedniej organizacji procesu. Praca ręczna dotyczy także mechaniki, a więc montażu płytki w obudowie, przykręcenia wyświetlacza lub montażu okablowania, a w kolejnym etapie również zapakowania produktu. Efekt jest taki, że czynności wykonywanych przez personel jest cały czas dużo.

Ten problem próbuje się rozwiązywać za pomocą robotów. Urządzenia te w działaniu przypominają człowieka z jedną ręką, którą trzyma lutownicę, wkrętak lub chwytak. Różnica jest taka, że robot jest bardzo sprawny, niesamowicie dokładny i nigdy się nie męczy. Nowe konstrukcje robotów, tzw. współpracujące (coboty), nie wymagają tworzenia specjalnych stref bezpieczeństwa oddzielających ich od ludzi. Są to małe urządzenia, które można postawić na stole, dzięki czemu są bardzo wygodne. W ostatnich latach takich robotów pojawiło się na rynku bardzo dużo, na skutek konkurencji i rosnącego rynku ceny przestały być szokująco duże. Integrację w procesie ułatwia też oprogramowanie, które nie wymaga ani specjalnych umiejętności ani też poświęcenia dużo czasu. Jak wynika z naszego badania ankietowego i danych pokazanych na wykresie, branża produkcji elektroniki traktuje roboty jako atrakcyjną propozycję rozwoju technologicznego.

Coraz więcej sprzętu w halach

Z roku na rok w halach produkcyjnych działa coraz więcej urządzeń i sprzętu technologicznego, a jedną z ważniejszych danych technicznych jest wymagana ilość miejsca na podłodze do działania. Oczywiście centrum tworzą sitodrukarka do pasty, automat pick-and-place i piec lutowniczy, ale ta trójka już dawno przestała być wystarczającym minimum. W trosce o jakość szybko do tego zestawu doszła inspekcja optyczna i testery funkcjonalne dla zmontowanych pakietów, potem inspekcja pasty lutowniczej, następnie inspekcje zmieniły się w wersje trójwymiarowe. Piec rozpływowy lub falę uzupełniono wersją selektywną. Do hal produkcyjnych weszły też szafy z kontrolowanymi wewnątrz warunkami środowiskowymi służące do przechowywania elementów.

Sprzęt to również urządzenia do zalewania, lakierowania płytek po to, aby zabezpieczyć je przed wpływem środowiska. To także inspekcja rentgenowska, za pomocą której zagląda się w niedostępne dla systemów wizyjnych miejsca w celu oceny jakości lutowania, np. kulek BGA.

Przy większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów. Elementem infrastruktury produkcyjnej są zabezpieczenia antystatyczne, w tym podłoga, stoły, meble i stojaki, a także transportery do przewożenia płytek między stanowiskami. Produkcja wymaga oczywiście jeszcze mnóstwa innego wyposażenia, niemniej nie jest ono już specyficzne dla branży. To na przykład oświetlenie, sprzęt komputerowy i oprogramowanie do zarządzania produkcją, systemy dokumentowania operacji (traceability) i podobne.

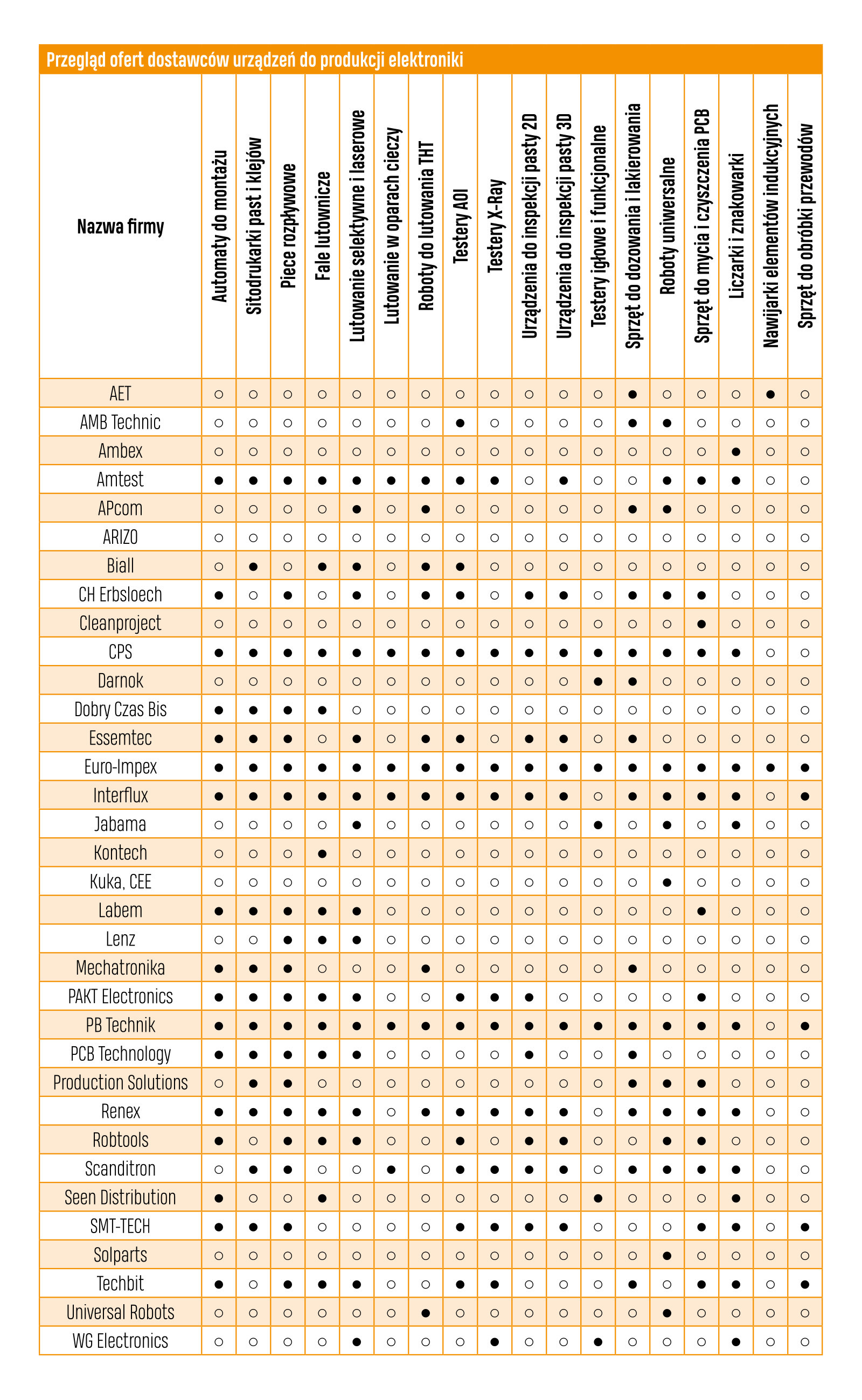

Jak widać z tego krótkiego i bardzo pobieżnego opisu, infrastruktura produkcyjna obejmuje wiele sprzętu, nie tylko dużego i widowiskowego w działaniu, którym jest niewątpliwie automat do układania elementów (tzw. placer). W przypadku firm EMS znaczenie posiadania rozbudowanego parku maszynowego jest większe, bo pozwala na realizację zleceń o szerszym zakresie wymagań bez wspierania się kooperacją, a więc bez dodatkowych kosztów i najszybciej jak się da.

Duża liczba maszyn to też pokłosie drugiego trendu, a więc zakupu urządzeń przeznaczonych tylko do montażu prototypów i krótkich serii, które uzupełniają posiadaną już wysoko wydajną linię produkcyjną. Rozwiązanie takie umożliwia niezależny montaż nowych opracowań w działach R& D bez przerywania bieżącej produkcji. Kilka linii produkcyjnych umożliwia też optymalizację działań, bo niektóre urządzenia ukierunkowane są na wykonywanie dużych jednakowych serii, inne mają małą wydajność, ale za to łatwo się je przestawia, więc są one wygodne do drobnych zleceń i prototypów.

Rośnie też liczba urządzeń specjalizowanych, a więc o przeznaczeniu takim jak wymieniono, ale o unikatowych właściwościach, dostosowanych do specyficznych zadań. Przykładem może być montaż elementów na podłożach metalowych (laminat MPCB do oświetlenia LED) i podłożach giętkich (flex), do którego są inne urządzenia oraz lakierowanie selektywne.

W praktyce park maszynowy nigdy nie jest czymś, co można uznać za działanie zakończone. Zawsze coś trzeba uzupełnić, wymienić lub zmodernizować, bo na rynku pojawiło się nowe rozwiązanie lub stare przestało być funkcjonalne. Proces inwestycyjny ma charakter prawie ciągły, ale z uwagi na duże koszty dochodzenie firm do stanu stabilnego trwa nierzadko długie lata.

Rozbicie inwestycji w urządzenia produkcyjne na lata ma też swoje dobre strony i jest istotne zwłaszcza w warunkach polskich, a więc gdy kapitały na inwestycje są ograniczone. Rynek usług EMS pozwala zorganizować produkcję dla najmniejszych firm, nawet takich, gdy w grę wchodzi pojedyncze zlecenie. Ale jak z czasem biznes się rozkręci, nierzadko dochodzi do momentu, że w firmie pojawia się mała własna linia. Nawet jeśli początkowo jest to sprzęt kupiony na rynku wtórnym i nie najnowszy, to i tak nierzadko stanowi kamień milowy w działalności. Pozwala nabrać doświadczenia i w późniejszym czasie taka firma jest w stanie precyzyjniej zdefiniować swoje potrzeby przy kolejnych zakupach.

Wsparcie techniczne

Wsparcie techniczne i pomoc ze strony dostawcy jest coraz ważniejsza, gdyż orientacja na rynku, w którym jest wiele marek produktów, mnóstwo rozwiązań technicznych, technologii oraz metod rozwiązywania problemów z procesem produkcji, nie jest łatwa. Z reguły firmy potrafią wskazać problem do rozwiązania, np. wąskie gardło w produkcji lub brak powtarzalności. Na podstawie tego dostawcy przedstawiają koncepcję rozwiązania w oparciu o swoje doświadczenie i wiedzę oraz ew. po wsparciu się kompetencjami producenta, którego reprezentują.

Wskazuje to, że znaczenie wyboru dostawcy i tego, jaki poziom merytoryczny on reprezentuje, jest w tytułowym obszarze techniki czynnikiem pierwszorzędnym. Jednocześnie dobór produktu to skomplikowane wielowariantowe zagadnienie, w którym trzeba rozważyć wiele czynników nie tylko związanych z daną maszyną, ale całym środowiskiem produkcyjnym, obecnym stanem posiadania oraz możliwościami finansowymi inwestora. Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań, a także kwestie utrzymania maszyn w ruchu (a więc koszty serwisu i dostępność części zamiennych). Takich problemów jest bardzo dużo, stąd w praktyce dobór maszyny bazuje na wiedzy, kompetencjach i rzetelności dostawcy. Z tych przyczyn nie jest to działalność dla przypadkowych osób i firm, bo do sukcesu firmy te dochodzą latami. Z tego też powodu zmiany w krajobrazie firm są niewielkie, żeby nie powiedzieć, że w praktyce żadne.