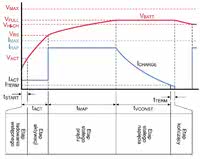

Ładowanie rozpoczyna się od stopnia wstępnego, w trakcie którego jest sprawdzany stan akumulatora. W tym etapie natężenie prądu ładowania jest liczbowo równoważne od 5 do 15% jego pojemności. Jeżeli napięcie jednego ogniwa wzrośnie ponad 2,8 V, kondycja akumulatora zostaje uznana za dobrą, a ładowanie prądem o niezmienionym natężeniu przechodzi do trwającego dłużej etapu aktywacji.

Przekroczenie przez napięcie ogniwa poziomu 3 V inicjuje etap trzeci wzrostem natężenia prądu ładowania do stałej wielkości, równoważnej jego pojemności. Etap ten trwa do osiągnięcia napięcia ogniwa 4,2 V lub do upływu zadanego czasu. Wtedy następuje przejście do najdłuższego etapu procesu, w którym napięcie akumulatora pozostaje stałe, a natężenie prądu ładowania zaczyna się zmniejszać.

Gdy spadnie poniżej ustalonego progu, zwykle równoważnego 2% pojemności akumulatora, zostaje on uznany za całkowicie naładowany i operacja ładowania kończy się. Dla zapewnienia pełnego bezpieczeństwa każdy z etapów ładowania ma ograniczenie czasowe.

Profil procesu ładowania wymaga rejestracji przebiegów napięcia i natężenia prądu, a także temperatury. Akumulator nagrzewa się bowiem w trakcie ładowania, a przekroczenie granicznej temperatury grozi jego uszkodzeniem. Do ładowania akumulatorów można użyć dwóch sposobów. Można użyć wyspecjalizowanego do tego zadania układu scalonego albo uniwersalnego mikrokontrolera.

Opcja pierwsza zapewnia rozwiązanie szybkie, ale o ograniczonej konfigurowalności i o prostym interfejsie użytkownika (LED sygnalizujące stan akumulatora). Wykorzystanie mikrokontrolera natomiast wymaga więcej czasu projektowania, ale zapewnia więcej opcji konfiguracyjnych i umożliwia dodanie innych funkcji, jak na przykład obliczanie stopnia naładowania akumulatora i przesyłanie tej informacji przez interfejs łączności do procesora systemu.

Mikrokontroler nie jest wyposażony w niezbędne w ładowarce obwody mocy i wymaga zewnętrznego tranzystora bipolarnego lub MOSFET-a, ale ich koszt jest mniejszy od kosztu samego mikrokontrolera czy układu scalonego.

Architektura ładowarki

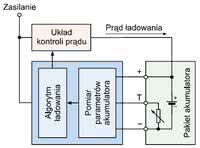

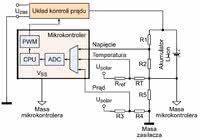

Z samego profilu ładowania wynika potrzeba użycia w ładowarce ogniw Li-ion sterowanego źródła prądowego. Jego prąd wyjściowy musi być modyfikowany w zależności od stanu naładowania ogniwa. Zatem w ładowarce muszą mieścić się następujące bloki funkcyjne: układ sterowania prądem, układ pomiaru parametrów akumulatora i algorytm ładowania. Zostały one zestawione w schemacie blokowym na rysunku 2.

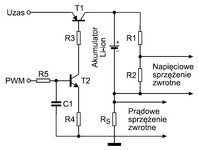

Układ sterowania prądem składa się ze źródła napięciowego i pętli prądowego sprzężenia zwrotnego. Działa on jak typowy system sterowania z ujemnym sprzężeniem zwrotnym. Sygnałem sprzężenia zwrotnego jest spadek napięcia na małym rezystorze. Źródło napięciowe może mieć postać stabilizatora liniowego oraz podwyższającego lub obniżającego stabilizatora impulsowego.

Elementem regulacji w stabilizatorze liniowym jest tranzystor bipolarny lub MOSFET, jak w przykładzie na rysunku 3. Prąd ładowania jest stabilizowany za pośrednictwem polaryzacji tranzystora szeregowego T1 przez przetwornik cyfrowo-analogowy (ADC) lub modulator szerokości impulsów (PWM) z zewnętrznym filtrem dolnoprzepustowym RC.

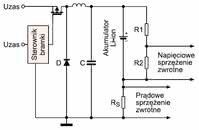

Straty w tranzystorze szeregowym ograniczają stosowanie układów liniowych do natężenia prądu ładowania nieprzekraczającego 1 A. Do większych natężeń używane są małostratne układy impulsowe. Przykładowy układ ładowarki z impulsowym stabilizatorem obniżającym pokazano na rysunku 4. Prąd ładowania jest uzależniony od współczynnika wypełnienia sterującego MOSFET-em sygnału PWM.

Układ pomiaru parametrów akumulatora

Sygnały sprzężenia zwrotnego są mierzone za pomocą ADC, jakie zawiera większość nowoczesnych mikrokontrolerów. Na rysunkach 3 i 4 pokazano sposób pobierania sygnałów napięciowego i prądowego sprzężenia zwrotnego. Są to jednak sygnały różnicowe, do pobierania których potrzeba różnicowych ADC, podczas gdy mikrokontrolery są wyposażane w ADC niesymetryczne.

Schematy na rysunkach 4 i 5 mogą zostać łatwo przystosowane do dostarczania niesymetrycznych sygnałów sprzężenia zwrotnego, napięciowego, prądowego i temperaturowego, przez rozdzielenie mas mikrokontrolera i zasilacza. Ujemna końcówka akumulatora została połączona z masą mikrokontrolera, co pozwala odnosić do niej sygnały sprzężenia zwrotnego napięcia i temperatury i mierzyć je niesymetrycznym ADC.

Prądowe sprzężenie zwrotne wymaga wprowadzenia dodatniego napięcia wyrównującego, ponieważ napięcie sprzężenia zwrotnego w czasie ładowania akumulatora jest ujemne. Napięcia wyrównującego dostarcza dzielnik R3 - R4 (rys. 5).

Algorytm ładowania

Algorytm swoim działaniem zamyka pętlę. CPU za pośrednictwem ADC otrzymuje odczyty napięcia, prądu ładowania i temperatury akumulatora i zgodnie z profilem steruje współczynnikiem wypełnienia PWM. Częstotliwość monitorowania odczytów ADC przez CPU oraz sterowania PWM jest wynikiem kompromisu pomiędzy czasem reakcji pętli i pasmem częstotliwości CPU.

Parametry ADC i rozdzielczość PWM

Dokładność i rozdzielczość ADC oraz rozdzielczość PWM są ważnymi parametrami, które przy projektowaniu ładowarki akumulatorów muszą być brane pod uwagę. Rozdzielczość ADC decyduje o dokładności pomiaru napięcia wejściowego stabilizatora (w tym przypadku napięcia sprzężenia zwrotnego). Rozdzielczość PWM natomiast decyduje o dokładności regulacji współczynnika wypełnienia sygnału wyjściowego, od którego zależy natężenie prądu ładowania.

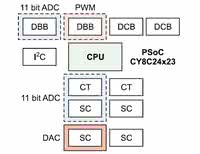

Napięcie akumulatora Li-ion musi być dokładnie kontrolowane w trakcie ładowania, zwłaszcza pod jego koniec. Precyzja tej kontroli zależy od dokładności pomiaru oraz od rozdzielczości ADC i rozdzielczości współczynnika wypełnienia PWM. Przykładowe rozwiązanie ładowarki, pokazane na rysunku 5, zostało zrealizowane w układzie PSoC (Programmable System on Chip) CY8C24x23 firmy Cypress Semiconductors.

Mikrokontroler ten jest wyposażony w bloki cyfrowy i analogowy, dające się konfigurować do różnych funkcji układowych. Na przykład bloki analogowe czasu ciągłego mogą zostać użyte do realizacji programowalnego wzmacniacza i komparatora. Analogowe bloki przełączanego kondensatora mogą być używane do różnych celów, jak filtry, przetworniki cyfrowo-analogowe (DAC) czy analogowo-cyfrowe (ADC).

Podstawowe bloki cyfrowe mogą być wykorzystywane do PWM, liczników, timerów czy buforów, a cyfrowe bloki łączności są używane do realizacji interfejsów komunikacyjnych, jak SPI, UART, IrDA RX i TX. Układ ma także blok I²C, mogący działać nadrzędnie lub podrzędnie.

Na rysunku 6 pokazano zasoby te spożytkowane w układzie ładowarki pojedynczych ogniw. Sporo bloków analogowych i cyfrowych pozostaje wolnych do realizacji innych użytecznych funkcji, co pozwala obniżyć koszt i objętość całego systemu.

KKP