W "Elektroniku" 9/2013 zaprezentowane zostały metody oceny podstawowych parametrów związanych z czystością zespołów elektronicznych, w tym miesiącu uzupełniamy tamtą publikację, prezentując kilka fotografii ilustrujących działanie testów Zestron.

Zestron Flux Test pozwala na ocenę czystości jonowej PCB

Higroskopijne pozostałości aktywatorów w topnikach przyciągają wilgoć z otaczającego środowiska. Wilgoć ta może prowadzić do rozwarstwiania powłoki ochronnej z powodu przepuszczalności pary wodnej przez lakier. Ponadto w wyniku występowania aktywatorów na płytce może pojawić się elektrolit, który sprzyja elektromigracji.

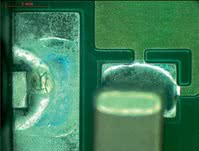

Niezawodnej pracy oczekujemy także od urządzeń, które nie będą pokrywane żadną powłoką ochronną. Aby na płytce w takim przypadku nie zachodził efekt upływu prądu (rys. 1) w zespole nie mogą występować żadne zanieczyszczenia, które w połączeniu z wilgocią mogą sprzyjać powstawaniu elektrolitów. Przez lata jedyną możliwością znalezienia lokalizacji zanieczyszczeń było wykonanie zdjęcia przy użyciu mikroskopu elektronowego.

Niestety ta metoda pochłania dużo czasu i nie nadaje się do warunków produkcyjnych. Stąd w międzyczasie pojawiły się nowe metody, takie jak Zestron Flux Test, które selektywnie demonstrują obecność aktywatorów na PCB poprzez reakcję chemiczną zmieniającą kolor w miejscu występowania aktywatorów (rys. 2). Takie rozwiązanie nadaje się do użycia w warunkach produkcyjnych.

Zestron Resin Test wskaże obecność żywic

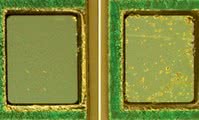

Rys. 3. Pozostałości niewidzialne (lewa strona), widzialne wskazane za pomocą Resin Test (prawa strona)

W zapewnieniu niezawodnej powłoki ochronnej na zespole elektronicznym przeszkadza też obecność żywic. Jeżeli powłoka ochronna będzie nakładana na żywicę, to w tym miejscu zwilżalność i przyczepność będzie niewystarczająca. Ponadto z uwagi na różne współczynniki rozszerzalności cieplnej w trakcie pracy urządzenia na powłoce ochronnej mogą pojawić się pęknięcia.

Zestaw Zestron Resin Test selektywnie prezentuje obecność żywic poprzez zmianę koloru w miejscu ich występowania (rys. 3). Analiza powierzchni żywic oraz ilości pozostałości aktywatorów, jak również określenie czystości jonowej zespołu, są zatem najważniejszym metodami do oceny przygotowania naszej powierzchni przed położeniem powłoki ochronnej.