Rys. 1. Maszyny szlifierskie używane do tworzenia jednolitych, gładkich powierzchni z dokładnością na poziomie mikrometrów

Heidelberger Druckmaschinen, wiodący dostawca rozwiązań i usług dla branży poligraficznej, wynajął specjalistów z uczelni Trinity College w Dublinie do zaprojektowania bezprzewodowego systemu monitorowania drgań dla jednego ze swoich procesów produkcyjnych, który obejmuje szlifowanie powierzchni cylindra tłoczącego, odgrywającego kluczową rolę w maszynach drukarskich. W procesie tym wykorzystuje się maszyny szlifierskie do tworzenia jednolitych, gładkich powierzchni z dokładnością na poziomie mikrometrów. Maszyna o tak wysokiej precyzji wymaga zastosowania zaawansowanych systemów monitorowania drgań i warunków pracy.

Ogólny opis systemu

Monitorowanie warunków pracy maszyny szlifierskiej firmy Heidelberger stwarzało wiele problemów ze względu na ograniczony dostęp do jej parametrów. Unoszący się w powietrzu pył, żrące chłodziwo oraz zakłócenia EM sprawiały, że warunki pracy urządzenia były bardzo trudne. Wprawdzie elektroniczny sterownik maszyny szlifierskiej dostarczał pewne dane umożliwiające w ograniczonym zakresie monitorowanie jej stanu, jednak liczba zmiennych procesowych była zbyt mała, częstotliwość akwizycji zbyt wolna, jak również nie było możliwości przesyłania danych do późniejszej obróbki. Dodatkowo, wykorzystanie komunikacji przewodowej nie było brane pod uwagę ze względu na dynamiczny charakter pracy wewnętrznych komponentów maszyny.

Aby rozwiązać problemy monitorowania warunków pracy, opracowano dwa przemysłowe zestawy bezprzewodowe do rejestracji drgań. Każdy zestaw składał się z modułu komunikacji bezprzewodowej NI cDAC-9191, modułu akwizycji sygnałów NI 9234 oraz trójosiowego akcelerometru IEPE (Integrated Electronic Piezoelectric).

Specjalna obudowa o stopniu ochrony IP66 z mocowaniem magnetycznym chroni trójosiowy akcelerometr i daje możliwość umieszczenia go na większości metalowych powierzchni. Kabel czujnika został poprowadzony w rurce izolacyjnej łączącej obudowę czujnika z obudową zawierającą sprzęt NI. Rurka izolacyjna jest pokryta wewnątrz pianką do rozpraszania ładunku elektrostatycznego, aby złagodzić skutki zakłóceń elektrycznych i drgań.

Trzy kanały akcelerometru (X, Y, Z) podłączono do modułu akwizycji sygnałów dynamicznych 9234, który został wybrany ze względu na jego modułową konstrukcję oraz możliwości pomiaru z dużą częstością próbkowania. Moduł 9234 został umieszczony w cDAQ-9191 - obudowie CompactDAQ umożliwiającej bezprzewodową komunikację Wi-fi. Urządzenie cDAQ-9191 zapewnia komunikację z prędkością do 54 Mbit/s, obsługuje technologię bezprzewodowej transmisji danych oraz plug-and-play. Ponadto umożliwia przyłączenie wielu różnych modułów akwizycji danych w celu modyfikowania możliwości pomiarowych w bieżącym lub przyszłym zastosowaniu. Urządzenie to zamontowano wewnątrz innej szczelnej obudowy, aby ułatwić montaż wewnątrz maszyny i zapewnić jego ochronę.

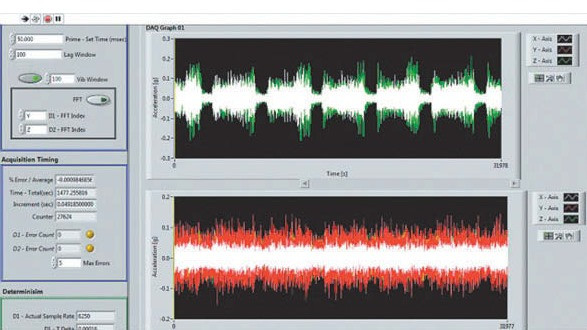

Dzięki kompaktowej konstrukcji sprzętu NI system można łatwo zamontować wewnątrz maszyny, ostatecznie uzyskując łatwy w modyfikowaniu, nieinwazyjny i przenośny system pomiarowy. W ciągu niecałych 15 minut, w kluczowych miejscach wewnątrz maszyny szlifierskiej, zostały zainstalowane dwa systemy pomiarowe. Do uruchomienia zestawy urządzeń wymagały jedynie doprowadzenia zasilania 24 VDC, po czym cała konfiguracja i akwizycja danych odbywały się bezprzewodowo za pośrednictwem sieci Wi-fi z zastosowaniem jednego notebooka, znajdującego się na zewnątrz maszyny. Oba systemy podłączono do tej samej sieci bezprzewodowej i skonfigurowano do pobierania danych z szybkością 6 kS/s na każdej osi obu akcelerometrów, zapewniając łącznie strumień 36 kS/s, co odpowiada 864 kb/s przy 24 bitach przypadających na jedną próbkę. Aby zapewnić profesjonalną, konfigurowalną i łatwą akwizycję, analizę i archiwizację danych, interfejs użytkownika opracowano w LabVIEW.

Łatwa w utrzymaniu produkcja dzięki elastycznej platformie

Do monitorowania warunków produkcji użyto sprzętu CompactDAQ oraz oprogramowania LabVIEW, konstruując bezprzewodowy system akwizycji danych. Uprzednio nie było to możliwe do zrealizowania z technologicznego punktu widzenia, jakkolwiek dzięki technologii National Instruments udało się obejść wcześniejsze ograniczenia. Aby utrzymać konkurencyjność, zakłady produkcyjne potrzebują elastycznych narzędzi do obsługi różnych procesów i środowisk produkcyjnych. Sprzęt i oprogramowanie firmy National Instruments pomaga producentom doskonalić procesy technologiczne, tak aby były bardziej elastyczne i umożliwiały tworzenie systemów lepiej przygotowanych na późniejszą modyfikację, ostatecznie zapewniając łatwą w utrzymaniu produkcję.

Jeff Morgan

Trinity College w Dublinie

National Instruments Poland

poland.ni.com