Czym są FED i SED?

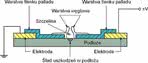

Technologia Field Emission Display określana w skrócie jako FED polega na emisji elektronów poprzez niewielką przestrzeń wypełnioną próżnią, wprost na luminofor, z którego wybijane są fotony. Pewną odmianą tej techniki jest SED, czyli Surface Emission Display, która charakteryzuje się nieco bardziej złożonym sposobem kontroli emisji. SED ma już swoje rzeczywiste realizacje, gdyż prace nad tym projektem zaangażowane są takie firmy jak Canon i Toshiba. Efektem tych prac jest np. 36-calowy cienki wyświetlacz o rozdzielczości 1280x768 pikseli, przy czym każdy piksel składa się z trzech subpikseli odpowiadających za poszczególne podstawowe kolory. Wyświetlacz ten waży niemal 8kg i ma jedynie 7,3mm głębokości, na którą składają się równej grubości płytki katody i anody oraz przestrzeń z próżnią o szerokości 1,7mm.

Obie technologie, tak jak w przypadku ekranów CRT (Cathode Ray Tube), bazują na rozświetlaniu każdego z pikseli z osobna. Generowane światło nie jest jedynie tłumione, jak to odbywa się w przypadku wyświetlaczy LCD. Dzięki temu uzyskuje się szeroki kąt widzenia oraz wysoki kontrast obrazu. Podobnie jak w CRT także i tutaj wykorzystano próżnię, jako ośrodek, w którym elektrony przyspieszane są w kierunku anody. Utrzymanie próżni wymaga zastosowania hermetycznej szklanej obudowy oraz – ze względu na płaski kształt wyświetlacza – odpowiednich wsporników, które pozycjonują płytę anody w poprawnej odległości od źródła elektronów. Zastosowane wsporniki muszą także wytrzymywać wysokie napięcie, jakie pojawia się w trakcie pracy urządzenia oraz muszą być niewidoczne, by nie zasłaniały obrazu.

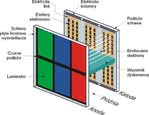

|  |

Rys. 1. Budowa paneli FED i SED | |

Wykonanie

Produkcja wyświetlaczy FED, a w tym także i SED wymaga równoległego tworzenia płyty anody i katody, montażu na nich odpowiednich wzmocnień i punktów mocowań, a następnie połączenia obu elementów i próżniowego ich zapieczętowania. Proces ten przechodzi jeszcze modyfikacje, w celu minimalizacji liczby wsporników, jakie są potrzebne do odpowiedniego pozycjonowania i utrzymania obu naprzeciwległych płyt. Inżynierowie pracujący nad tymi technologiami starają się także ograniczyć temperaturę w trakcie plombowania konstrukcji oraz zmniejszyć ilość ołowiu niezbędnego do wykonania niektórych elementów tych wyświetlaczy.

Frontowa płyta wyświetlaczy FED jest niemal identycznie wykonywana, jak tylna. Czarna, wysokokontrastowa matryca pokryta jest trójkolorowymi filtrami. Jest zbudowana z cienkiej czarnej warstwy metalu, która działa jako dodatkowa anoda odprowadzająca ładunki podczas pracy urządzenia, dzięki czemu zwiększona jest sprawność i zarazem jasność ekranu. Zabiegi te zostały wyniesione z doświadczeń w konstrukcji klasycznych wyświetlaczy CRT, gdzie takie modyfikacje także pozwalały podnieść kontrast, jasność i efektywność całego urządzenia.

Jednakże znaczącą różnicą w stosunku do konstrukcji kineskopów, jest brak pojedynczego źródła elektronów, które zostało zastąpione nadrukowanymi na katodę emiterami. W ten sam sposób tworzone są warstwy filtrów na anodzie.

|

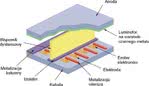

Produkcja struktury emitera wymaga zastosowania kilku technologii. Pierwszą z nich jest nadrukowywanie srebrnych ścieżek elektrycznych tworzących matrycę sterującą. Ponieważ poszczególne metalizacje się ze sobą przecinają, do ich odizolowania nadrukowuje się warstewki cienkich izolatorów. Następnie tworzone są elektrody platynowe, które powstają przy zastosowaniu litografii. Odstępy pomiędzy nimi wynoszą około 60nm, przy czym na ich podstawie tworzy się nanoszczeliny węglowe. Ich wytwarzanie także jest trójetapowe. Najpierw osadza się warstwę tlenku palladu o grubości około 10nm poprzez nadrukiwanie jej pomiędzy platynowe elektrody. W powstałej warstwie wybija się niewielki otwór poprzez podanie serii impulsów napięcia pomiędzy platynowe elektrody. Ze względu na ciepło, jakie wytwarza się w tym procesie, warstwa tlenku palladu ulega osłabieniu i po poddaniu jej naprężeniu, powstaje w niej nanoszczelina. Zabieg ten wykonywany jest w próżni. Po przeniesieniu podłoża katody do odpowiedniego środowiska gazowego i podaniu kolejnych impulsów napięciowych pomiędzy platynowe elektrody, na granicach szczeliny osadza się bardzo cienka warstwa węgla. Jednocześnie zachowywana jest szczelina o szerokości około 5nm. |

Szczegóły techniczne FED

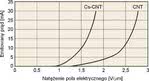

Opisane dotąd cechy budowy i procesów technologicznych są wspólne dla wszystkich FED – a w tym dla wyświetlaczy SED. Niemniej występują istotne różnice pomiędzy tymi dwoma technologiami. Po pierwsze w FED jako emitery stosuje się nanorurki (CNT – Carbon Nano Tubes) węglowe lub mikrokońcówki. Wysokie napięcie przykładane pomiędzy katodę, a anodę i bramkę sterującą powoduje emisję elektronów przyspieszanych zgodnie z kierunkiem powstałego pola elektrycznego. Warto jednak zaznaczyć, że w przeważającej mierze to różnica napięć pomiędzy bramką a katodą powoduje przenoszenie elektronów, podczas gdy napięcie na anodzie ma niewielkie znaczenie. Stąd – to regulacja różnicy potencjałów pomiędzy katodą i bramką powoduje zmianę intensywności płynącego prądu elektronowego. Podobnie działa siatka w lampach elektronowych.

Produkcja i właściwości struktur FED

W przypadku technologii FED, emitery budowane są w postaci wielowarstwowych struktur na podłożu. Zazwyczaj bramka umieszczona jest blisko katody, w taki sposób, by natężenie przyłożonego pola elektrycznego miało jak największą składową prostopadłą do powierzchni podłoża. Dzięki temu elektrony przyspieszane są bezpośrednio z katody w kierunku anody. Ewentualne rozproszenie wiązki, jakie może wystąpić w wyniku trafienia elektronów na niektóre z prostopadłych do podłoża elementów struktur korygowane są za pomocą dodatkowych elektrod skupiających. Pozwala to na osiągnięcie celu, jakim jest optymalizacja liczby elektronów trafiających prosto do anody, bez uderzania w żadne inne obiekty.

Druga ważna kwestia związana z wyświetlaczami FED dotyczy ich sterowania. Ponieważ są to urządzenia, których natężenie świecenia określane jest przez wartość przyłożonego napięcia, w pasywnych matrycach FED trudno jest uzyskać dwa lub trzy poziomy napięć katoda-bramka. Aby uzyskać odpowiednią gamę kolorów konieczne jest zastosowanie modulacji PWM. Tak jak w przypadku wszystkich pasywnych wyświetlaczy, obraz tworzony jest linia po linii. Piksele w kolejnych wierszach są włączane są lub wyłączane przez bufory sterujące kolumnami. Czas, przez jaki poszczególne kolumny są wysterowane determinuje efektywną jasność świecenia odpowiednich pikseli w linii.

Główną trudnością spotykaną przy produkcji i użytkowaniu wyświetlaczy FED jest niejednorodność świecenia powierzchni ekranu. Wynika to z bardzo wysokiej nieliniowości zależności pomiędzy prądem elektronowym z emiterów, a napięciem sterowania. Kolejne, ulepszane technologie produkcji mają za zadanie przede wszystkim ujednolicenie tego zjawiska. Jedną z technik zastosowanych w tym celu jest wykorzystanie dodatkowych rezystorowych sprzężeń zwrotnych w układach sterowania katodą.

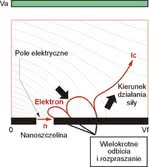

Jak działa wyświetlacz SED?

Konstrukcja wyświetlaczy świecących powierzchniowo różni się w istotny sposób od pozostałych wyświetlaczy wykorzystujących zjawisko emisji polowej, głównie ze względu na złożoność struktury i samego procesu generacji światła. W przypadku SED proces ten jest dwustopniowy. Emitowane elektrony poruszają się równolegle do powierzchni podłoża emitera i przeskakują przez niewielkie szczeliny pomiędzy parami elektrod będących częścią katody. Przestrzeń pomiędzy elektrodami wypełniona jest próżnią i wymaga przyłożenia pola elektrycznego, aby wywołać przepływ ładunków. Powstałe elektrony uderzają w powierzchnię elektrody, z czego część jest pochłaniana, co powoduje jedynie powstanie ciepła. Pozostałe są odbijają się i są rozpraszane, w wyniku czego trafiają w pole elektryczne wytworzone przez potencjał na anodzie. Pole to przyspiesza je tak, że w efekcie uderzają w dosyć dużą energią w powierzchnię luminoforu na ekranie. Z niej wybijane są z kolei fotony, które przechodzą przez filtry kolorów, generując czerwone, zielone lub niebieskie punkty. Sterowanie odbywa się za pomocą oddzielnych linii, adresowanych tak samo jak w przypadku wyświetlaczy FED, dla każdego jednokolorowego subpiksela.

Opisany powyżej proces wybijania elektronów jest niezbyt skuteczny. Jedynie około 3% prądu elektronowego kierowane jest do anody. Jednakże dzięki zastosowaniu bardzo niewielkich szczelin, napięcie potrzebne do wzbudzenia prądu jest nieduże i wynosi zaledwie niecałe 20V. Dzięki temu rachunek energetyczny jest całkiem korzystny. Należy jednak zaznaczyć, że duży prąd, jaki powstaje podczas emisji elektronów jest znacznie większy niż w przypadku klasycznych wyświetlaczy FED, co powoduje, że elektrody SED muszą być wykonane tak, aby wytrzymywały duże i stałe obciążenia prądowe.

Dzięki wspomnianej wcześniej wysokiej nieliniowości zjawiska emisji polowej możliwe jest uzyskanie obrazów o kontraście rzędu 100000:1.

Przyszłość wyświetlaczy

Wyświetlacze FED i SED są dopiero w fazie rozwoju, ale starania o to by przejąć palmę pierwszeństwa w tych technologiach nie ustają. W kwietniu 2007 roku firma Sony zaprezentowała pierwszy duży i sprawnie działający monitor wykorzystujący panel FED. Ekran miał przekątną 19,2” i rozdzielczość 1280x960 pikseli. Jego jasność to 400cd/m2, a kontrast 20000:1. Wielkość pojedynczego piksela w tym wyświetlaczu wynosiła 0,306mm.

Panele SED i FED są szybkie i mogą wyświetlać obrazy nawet z częstością kilkuset herców.

Wytwarzanie struktur FEDDokładny opis sposobu wytwarzania emiterów FED zależy od podejścia wybranego przez producenta. Firmy takie jak ANI i Samsung wykorzystują nadrukiwanie nanorurek węglowych. Tymczasem LETI i Motorola stosują technologię, która polega na hodowaniu rosnących nanorurek bezpośrednio na katodzie. Ta pierwsza z technik jest lepsza, jeśli chodzi o jednorodność pokrycia dużych powierzchni katody, a sam proces nadruku nie wymaga wykorzystania wysokiej temperatury. Tymczasem zaletą osadzania CVD (Chemical Vapor Deposition) jest niższa złożoność procesu. Ponadto w celu obniżenia energii potrzebnej do emisji elektronów z nanorurek powierzchnię katody pokrywa się zazwyczaj cezem. |

Marcin Karbowniczek