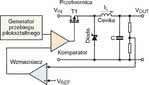

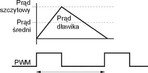

Początkowo zasilacze impulsowe w pętli sprzężenia zwrotnego wykorzystywały sterowanie napięciowe. Generator przebiegu piłokształtnego sterował jednym wejściem komparatora napięcia, natomiast sygnał błędu napięcia ze wzmacniacza znajdującego się w pętli sprzężenia zwrotnego podawany był na drugie wejście komparatora (rys. 1). Wynikiem był impuls o modulowanej szerokości (PWM), bazujący na sygnale błędu. Jednak z tak zaprojektowanym obwodem wiązały się pewne problemy. Jeśli w trakcie wyłączania impulsu PWM dławik nie został do końca rozładowany, następował wzrost pola magnetycznego, czego rezultatem było przejście rdzenia w stan nasycenia oraz czasami uszkodzenie tranzystora przełączającego.

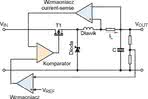

W nowszych konstrukcjach zasilaczy SMPS stosuje się bardziej bezpieczne sterowanie prądowe, o lepszej charakterystyce czasowej (rys. 2), a zamiast generatora zbocza narastającego wykorzystywany jest sygnał prądowego sprzężenia zwrotnego pochodzący od indukcyjności. W takim układzie sygnał błędu steruje bezpośrednio prądem szczytowym cewki, zapobiegając wzrostowi jej pola magnetycznego oraz eliminując potencjalne uszkodzenia obwodu spowodowane prądami przekraczającymi wartości dopuszczalne.

Jak zmierzyć prąd średni?

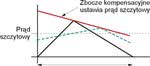

Ważną kwestią w analogowych sterownikach prądowych PWM jest fakt, że mogą one mierzyć tylko prąd szczytowy. Natomiast istotna jest znajomość prądu średniego, związanego z wyjściowym kondensatorem i wpływającego na pożądane napięcie wyjściowe. Zazwyczaj można aproksymować prąd średni, jako połowę prądu szczytowego. Dla współczynnika wypełnienia mniejszego niż 50%, czas między kolejnymi impulsami jest odpowiednio długi, więc prąd w indukcyjności zdąży zmaleć do zera przed rozpoczęciem następnego impulsu PWM. W takiej sytuacji prąd średni będzie równy połowie prądu szczytowego dławika (rys. 3). Jednak problem pojawia się dla współczynników wypełnienia większych niż 50%. W takim przypadku prąd średni nie będzie już w przybliżeniu równy połowie prądu szczytowego (rys. 4), lecz będzie znacząco większy. W wyniku tego napięcie wyjściowe będzie większe od pożądanego, wzrastające do momentu zmodyfikowania punktu pracy przez wolniejszą pętlę sprzężenia napięciowego. Następnie napięcie wyjściowe spadnie poniżej pożądanego poziomu. Ponieważ proces ten będzie się powtarzał, powstaną tzw. podharmoniczne oscylacje.

W celu wyeliminowania tej niestabilności w trybie prądowym stosowana jest kompensacja w postaci dodania zbocza opadającego napięcia piłokształtnego do prądu szczytowego, generowanego przez wzmacniacz błędu napięcia (rys. 5). To tworzy nowy próg prądu dla komparatora, który będzie dokładniej śledził średni prąd w indukcyjności.

Techniki cyfrowego sterowania prądem

Rys. 3. Dla współczynników wypełnienia mniejszych niż 50%, w analogowych zasilaczach impulsowych wykorzystujących układ PWM aproksymowany prąd średni jest w przybliżeniu równy połowie prądu szczytowego

Cyfrowe podejście do trybu prądowego pokonuje wiele ograniczeń cyfrowych sterowników napięcia PWM, ponieważ zabezpiecza tranzystory przed prądami szczytowymi, eliminuje wzrost pola magnetycznego dławika oraz zapobiega wahaniom napięcia wejściowego. Ponadto do sterowania maksymalnym prądem indukcyjności w trybie prądowym wykorzystywany jest sygnał błędu napięcia, dzięki czemu staje się ona źródłem prądu sterowanym napięciem.

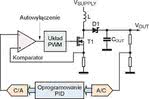

Do cyfrowego sterowania prądem w zasilaczach impulsowych kluczowe jest wykorzystanie procesora sygnałowego z wbudowanym obwodem PWM, który funkcjonuje na tej samej zasadzie co samodzielny generator impulsów prądowych (rys. 6). W zwykłym, opartym na timerze module PWM znajduje się także dodatkowy komparator napięcia i przetwornik C/A (rys. 7). Komparator napięcia dostarcza sygnał wyłączenia do modułu PWM, który przekazywany jest wraz z wyjściem licznika współczynnika wypełnienia do wspólnej bramki logicznej. Gdy licznik osiągnie wartość zero, wyjście komparatora spowoduje sprowadzenie wyjścia sekcji PWM do zera.

Rys. 4. Dla współczynników wypełnienia większych niż 50%, w analogowych zasilaczach SMPS wykorzystujących układ PWM prąd średni jest większy niż połowa prądu szczytowego

Impuls o modulowanej szerokości jest zapoczątkowywany przez liczniki modułu PWM. Przetwornik cyfrowo-analogowy otrzymuje na wejście sygnał z DSC i wytwarza napięciowy sygnał odniesienia na wejście odwracające komparatora, reprezentujący pożądany prąd dławika, a sygnał prądowego sprzężenia zwrotnego podawany jest do nieodwracającego wejścia komparatora. Licznik współczynnika wypełnienia kontynuuje zliczanie wraz ze wzrostem prądu w indukcyjności. Jeśli osiągnie on pożądany poziom jako pierwszy, komparator przerywa impuls a dławik zaczyna rozładowywać się do wyjściowych kondensatorów. Impuls zostanie przerwany przez licznik, jeśli to on jako pierwszy osiągnie określoną wartość współczynnika wypełnienia. Dzięki temu otrzymuje się zarówno szybkie prądowe sprzężenie zwrotne, które nie wymaga wysokowydajnego procesora, jak i możliwość ustawienia maksymalnego współczynnika wypełnienia do ograniczenia prądu.

Osiągnięcie 12-bitowej rozdzielczości wymaga 2048 operacji konwersji A/C na jeden impuls PWM. Do wykonania takiej liczby konwersji niezbędny jest procesor o odpowiedniej mocy przetwarzania, którego zadaniem jest ponadto porównywanie każdej otrzymanej wartości cyfrowej z sygnałem błędu oraz przerywanie impulsu PWM po osiągnięciu pożądanego poziomu prądu.

Implementacja trybu prądowego

Wdrożenie cyfrowego układu sterowania prądem w zasilaczu impulsowym należy rozpocząć od określenia częstotliwości PWM i maksymalnego współczynnika wypełnienia. Są to parametry konfigurujące sekcję licznika modułu PWM. Następnie należy przeskalować wyjście odniesienia przetwornika C/A do maksymalnego oczekiwanego zakresu sygnału prądowego sprzężenia zwrotnego. To zapewnia największą możliwą rozdzielczość impulsu PWM. Ostatnim etapem jest napisanie programu realizującego algorytm PID. Program ten powinien porównywać sygnał napięciowy sprzężenia zwrotnego z przetwornika A/C z wbudowanym cyfrowym sygnałem odniesienia, dokonywać odpowiedniej filtracji pod kątem stabilności oraz przekazywać pożądany poziom napięcia do przetwornika C/A, który wygeneruje sygnał odniesienia komparatora (rys. 7).

W celu uniknięcia problemów ze stabilnością dla współczynników wypełnienia większych niż 50%, oprogramowanie PID ustawia wymagany poziom prądu. Jeśli przekracza on połowę zakresu przetwornika należy jedynie dokonać korekcji wartości odniesienia. To sprawia, że zaimplementowanie cyfrowej kompensacji zbocza jest prostsze niż kompensacja w sposób analogowy. Konieczne w takiej sytuacji jest jedynie sterowanie programowe, podczas gdy rozwiązanie analogowe wymaga generatora zbocza narastającego zsynchronizowanego z impulsem PWM oraz węzła sumacyjnego, w którym następuje dodanie sygnału generatora i sygnału sprzężenia zwrotnego.

Rezultatem przedstawionego procesu projektowania jest prosty prądowy zasilacz SMPS wykorzystujący tani procesor sygnałowy o mocy obliczeniowej około 30MIPS. Taka przepustowość jest wystarczająca do wykonania dodatkowych zadań, takich jak komunikacja, monitorowanie oraz funkcje soft-start/power-up i wykrywanie uszkodzeń. Nie ma także potrzeby użycia modułu PWM o wysokiej częstotliwości, co było koniecznie do osiągnięcia wysokiej rozdzielczości współczynnika wypełnienia w przypadku zasilaczy SMPS sterowanych napięciem.

Grzegorz Michałowski