Do lat 60. ubiegłego wieku jedynym zadowalającym sposobem regulacji obrotów przemysłowego silnika prądu stałego było zasilanie go za pośrednictwem napędzanej silnikiem indukcyjnym o stałych obrotach prądnicy. Napięcie generowane przez tę prądnicę było zmieniane za pośrednictwem pola magnetycznego jej wzbudzania.

Zespół silnik-prądnica regulacyjna (SP) mógł znajdować się z dala od sterowanego silnika głównego, a urządzenia regulacyjne większej liczby silników (np. stalowni) znajdowały się zwykle w dużych oddzielnych halach. Każdy z takich zespołów napędowych składał się z trzech maszyn, co było rozwiązaniem korzystnym dla ich producentów.

W latach 50. zespoły SP były początkowo zastępowane sterowanymi prostownikami rtęciowymi, które z kolei ustąpiły prostownikom tyrystorowym, tańszym, sprawniejszym (typowo ponad 95%), mniejszym, niewymagającym obsługi i szybszym w działaniu. Wady zasilaczy prostownikowych to zniekształcanie przebiegów napięciowo-prądowych i dużo mniejsza przeciążalność.

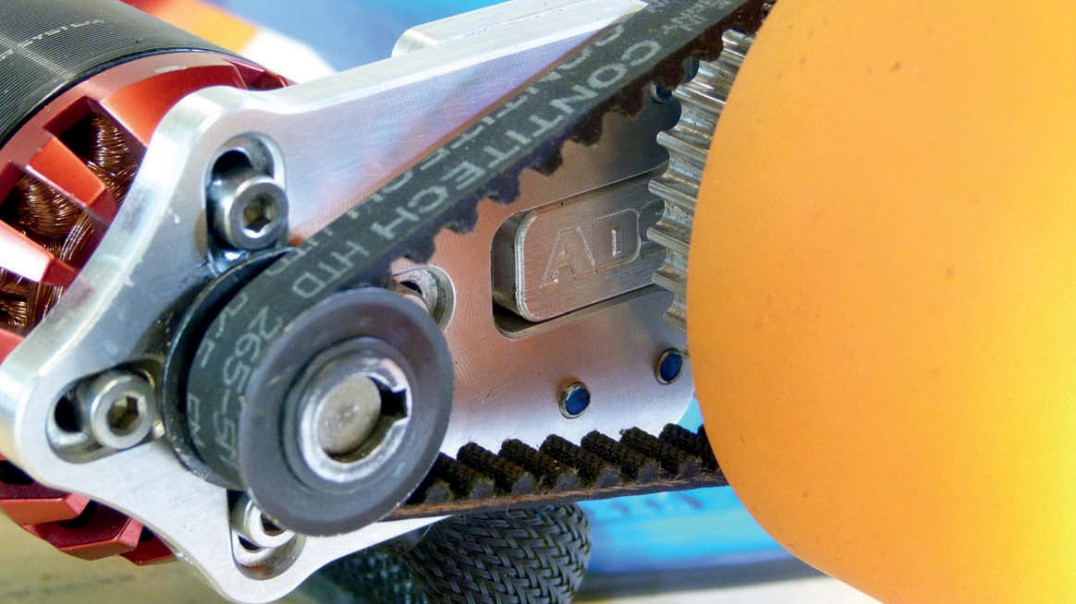

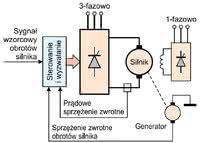

Dla silników o mocy nieprzekraczającej kilku kilowatów przetwornik regulacyjny może być zasilany napięciem sieciowym jedno- lub trójfazowym. Dla silników większej mocy zasilanie trójfazowe jest już konieczne. Do zapewnienia pola magnetycznego silnika jest używany oddzielny prostownik tyrystorowy lub diodowy. Jego moc jest znacznie mniejsza niż moc sterownika, zasilanie jest więc zwykle jednofazowe, jak na rysunku 1. Schemat ten jest typowy dla większości napędów prądu stałego, zapewnia sterowanie obrotami w zamkniętej pętli.

Główny obwód mocy zawiera sześciotyrystorowy zmontowany na radiatorze mostek prostujący wejściowe napięcie zmienne na napięcie stałe, zasilające twornik silnika. Średnie wyprostowane napięcie, a zatem obroty silnika, mogą być regulowane zmianą kąta przewodzenia tyrystorów. Sterowany prostownik dostarcza napięcia silnie tętniącego.

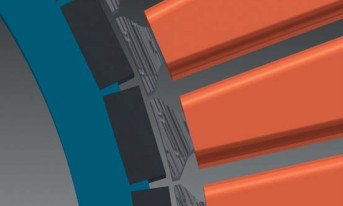

Tętnienia napięcia wywołują tętnienia prądu, a także strumienia magnetycznego w silniku, dlatego dla uniknięcia zbyt dużych strat prądowo-wirowych i trudności w komutacji, bieguny i korpus silnika muszą mieć konstrukcję warstwową. Silniki współpracujące z napędami tyrystorowymi są konstruowane z blach, ale niektóre starsze mają konstrukcję monolityczną i nie zawsze współpracują zadowalająco z napędami prostownikowymi.

Silniki napędzające są zwykle wyposażone w wentylatory, co pozwala na ich nieprzerwaną pracę z maksymalnym momentem napędowym, bez przegrzewania się nawet przy najniższych obrotach.

Do monitorowania podstawowych istotnych zmiennych parametrów (zwykle natężenia prądu i obrotów silnika) i do generowania odpowiednich impulsów sterujących, tak aby silnik utrzymywał stałe obroty niezależnie od obciążenia, używa się obwodów sterujących małej mocy. "Wzorcem obrotów silnika" (rys. 1) jest zwykle zmieniające się od 1 do 10 V analogowe napięcie z ręcznie ustawianego potencjometru albo z innego źródła.

Na przetwornik sterowania składają się obwody zasilania, kontroli i ochrony. Dostępne są standardowe przetworniki modularne do mocy od 0,5 kW do kilkuset kilowatów, a większe w zależności od indywidualnego zapotrzebowania. Montuje się je w obudowach z izolacją, bezpiecznikami itp., a grupy przetworników w zespoły wielosilnikowe.

Działanie silnika z zasilaniem przetwornikowym

Silnik zasilany napięciem stałym z regulowanego prostownika działa niemal tak poprawnie, jak gdyby był zasilany czystym napięciem stałym. Dzięki wpływowi indukcyjności twornika tętnienia prądu w nim płynącego są znacznie mniejsze niż tętnienia napięcia zasilającego. A bezwładność twornika jest na tyle duża, że tętnienia te w minimalnym stopniu wpływają na obroty silnika. Dzięki temu trudne i kosztowne wygładzanie napięcia zasilającego nie jest konieczne.

Przebiegi prądu silnika

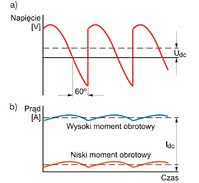

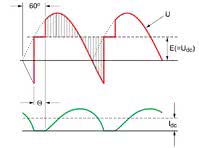

Rys. 2. Przebiegi napięcia twornika (a) i prądu twornika (b) przy pracy ciągłej silnika prądu stałego, zasilanego w pełni regulowanym jednofazowym przetwornikiem tyrystorowym o kącie przewodzenia 60°

Na rysunku 2 przedstawiono przebiegi napięcia (a) i prądu (b) silnika dla uproszczenia z przetwornikiem jednofazowym (2-impulsowym), ale wnioski mają zastosowanie również w przypadku przetwornika trójfazowego (sześcioimpulsowego).

Wyprostowane napięcie przyłożone do twornika silnika (a) ma charakter impulsów o kształcie zależnym od wartości średniej napięcia wejściowego i kąta przewodzenia tyrystorów. Przebieg napięcia można rozłożyć na średni poziom napięcia stałego (UDC) i nałożonego napięcia tętnień (UAC). Średnie napięcie UDC jest regulowane zmianą kąta przewodzenia, co zmienia też w pewnym stopniu tętnienia UAC.

Składowa tętnień prądu przepływa przez twornik, ale na skutek jego indukcyjności jest mała. Twornik bowiem jest dla napięcia zmiennego z wysoką impedancją. Rysunek 2b pokazuje, że tętnienia prądu są małe w porównaniu z tętnieniami napięcia. Wartość średnia natężenia prądu tętnień jest oczywiście zerowa, nie ma więc wpływu na moment obrotowy silnika. Niemniej wraz z każdym półokresem częstotliwości sieciowej występują wahania momentu, ale z powodu małej amplitudy i dużej częstotliwości zmiany obrotów (a zatem i zwrotnej siły elektromotorycznej E) są niezauważalne.

Z końcem każdego impulsu natężenie prądu jest takie samo jak na początku, więc średnie napięcie na indukcyjności twornika jest zerowe. Można zatem przyjąć, że średnie przyłożone napięcie jest równe sumie wstecznej E (fluktuacje obrotów silnika można pominąć) i średniego napięcia na tworniku,

UDC = E + IDCR

identycznie jak w przypadku zasilania czystym napięciem stałym. Jest to bardzo ważne stwierdzenie, podkreśla bowiem, że prostym zmienianiem kąta przewodzenia sterownika można kontrolować średnie napięcie silnika, a więc i jego obroty. Dzięki efektowi wygładzania przez indukcyjność twornika silnik działa właściwie, twornik jako filtr dolnoprzepustowy eliminuje większość tętnień i stabilizuje prąd.

Jest to skuteczne, gdy stała czasowa twornika jest większa od czasu trwania impulsów (półokres przy napędzie 2-impulsowym, ale tylko jedna szósta okresu przy napędzie 6-impulsowym). Warunek ten jest spełniony przez wszystkie napędy 6-impulsowe i przez większość 2-impulsowych. Silnik więc zachowuje się tak, jak gdyby był zasilany całkowicie stałym napięciem (pomimo że straty I2R są nieco większe, niż w przypadku całkowicie stałego prądu).

Jałowe obroty nieobciążonego silnika wyznacza przyłożone napięcie (zależne od kąta przewodzenia tyrystorów przetwornika). Ze wzrostem obciążenia obroty nieznacznie spadają, a średnie natężenie prądu zależy od obciążenia. Na przykładzie z rysunku 2 przebieg napięcia (a) odpowiada obu warunkom obciążenia (b), górnemu, przy większej wartości momentu obrotowego obciążenia i dolnemu, przy znacznie mniejszym obciążeniu, gdy obroty w obu wypadkach są niemal jednakowe (niewielką różnicę wywołuje spadek napięcie IR).

Natężenie prądu tętnień pozostaje stałe, od obciążenia zależy jedynie średnia wartość prądu. Obroty silnika zależą tylko od kąta przewodzenia przetwornika, który jest regulowany w obwodzie małej mocy.

Przebiegi prądu na rysunku 2b można uznać za ciągłe, ponieważ prąd nie jest przerywany.

Prąd nieciągły

Rys. 3. Przebiegi napięcia twornika (a) i prądu twornika (b) przy pracy nieciągłej silnika prądu stałego, zasilanego w pełni regulowanym jednofazowym przetwornikiem tyrystorowym o kącie przewodzenia 60°

Na rysunku 2 widać, że przy zmniejszaniu momentu obciążenia minima przebiegu prądu osiągają poziom zerowy. Obciążenie, przy którym do tego dochodzi, zależy od indukcyjności twornika, bo im jest ona większa, tym tętnienia mniejsze. Jest tak w przypadku małych silników, o małej indukcyjności, zwłaszcza zasilanych z przetworników dwuimpulsowych lub przy małym lub zerowym obciążeniu.

Typowe przebiegi napięcia i prądu w trybie nieciągłym są pokazane na rysunku 3. Prąd w tworniku składa się z oddzielnych impulsów, odpowiadających przepływom prądu w tyrystorach, rozdzielonych przerwami w jego przepływie, oznaczonymi na wykresie θ, gdy silnik zostaje odłączony od zasilacza.

Kształt przebiegu prądowego można opisać równaniem

di/dt = (U-E)/L

które wyraża zależność szybkości zmian natężenia prądu od różnicy przyłożonego napięcia U i kinetycznej siły elektromotorycznej E. Wartości (U-E) na rysunku 3 oznaczono pionowym kreskowaniem. Gdy U>E, prąd rośnie, a gdy U<E, maleje. Szczytowe natężenie prądu jest zatem wyznaczone przez wierzchołki przebiegu na górnym wykresie. Kąt przewodzenia 60° jest taki sam na rysunkach 2 i 3, ale na rysunku 3 obciążenie jest mniejsze.

Przy porównywaniu rysunku 2 i 3 widać, że przebiegi napięcia na tworniku (linie ciągłe) różnią się, ponieważ na rysunku 3 natężenie prądu spada do zera przed pojawieniem się kolejnego impulsu przewodzenia, a w czasie θ silnik wiruje "luzem" i napięcie na nim jest równe tylko kinetycznej E.

Dla uproszczenia na rysunku 3 przyjęto, że spadek napięcia na rezystancji twornika IR można pominąć. Wówczas średnie napięcie UDC na tworniku musi być równe kinetycznej E, na indukcyjności twornika nie ma bowiem napięcia w czasie, gdy prąd nie ulega zmianie, obie zatem, przedstawione w woltosekundach a w indukcyjności zakreskowane powierzchnie, są sobie równe.

Najważniejsza różnica pomiędzy rysunkiem 2 i 3 polega na tym, że średnie napięcie jest wyższe, gdy prąd jest nieciągły, a zatem obroty odpowiadające warunkom na rysunku 3 są wyższe niż w warunkach rysunku 2, pomimo że w obu wypadkach kąt przewodzenia tyrystorów jest jednakowy. Gdy w trybie ciągłym wzrost obciążenia wywołuje wzrost prądu twornika bez wpływu na napięcie, a zatem obroty, w trybie nieciągłym jest zupełnie inaczej.

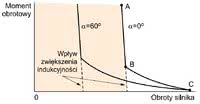

Rys. 4. Przebieg momentu silnika w funkcji obrotów ilustrujący niepożądaną opadającą charakterystykę, związaną z nieciągłością prądu w czasie. Poprawna charakterystyka (linia przerywana) odpowiada działaniu z prądem stałym

Wtedy średni prąd może wzrosnąć, gdy obroty (a także E) spadną, a zakreskowana powierzchnia na rysunku 3 powiększy się. Wynika stąd, że z punktu widzenia użytkownika zachowanie silnika w trybie nieciągłego przewodzenia prądu jest gorsze niż w ciągłego, ponieważ wzrost momentu obciążenia powoduje znaczny spadek obrotów. Wtedy krzywa zależności obrotów od momentu uzyskuje w obszarze prądu nieciągłego niepożądany opadający przebieg, pokazany na rysunku 4, a straty I2R stają się znacznie większe niż przy prądzie całkowicie stałym.

W warunkach obciążenia bardzo małego lub żadnego impulsy prądowe niemal znikają, zakreskowana powierzchnia na rysunku 3 staje się bardzo mała, a silnik osiąga punkt, w którym wsteczna E zrównuje się ze szczytową wartością napięcia zasilającego.

Łatwo zauważyć, że pokazane na rysunku 4 kształty krzywych obrotów w funkcji momentu z nagłymi nieciągłościami kształtu są bardzo niepożądane. Jeśli na przykład kąt przewodzenia zostanie doprowadzony do zera, a silnik obciążony do maksimum, jego obroty znajdą się w punkcie A wykresu, a średnie napięcie twornika i natężenie prądu osiągną pełne (znamionowe) wartości.

Gdy obciążenie zostanie zredukowane, prąd pozostanie ciągły, obroty zgodnie z oczekiwaniem trochę wzrosną aż do osiągnięcia punktu B, w którym prąd zacznie wchodzić w tryb nieciągły. Dalsza redukcja momentu obciążenia rozpocznie zupełnie nieproporcjonalny - bardzo niekorzystny - wzrost obrotów, zwłaszcza gdy obciążenie zostanie zredukowane do zerowego, a obroty osiągną punkt C.

Poprawę tej niewątpliwie niekorzystnej charakterystyki można osiągnąć na dwa sposoby. W pierwszym w celu lepszego wygładzenia prądu i obniżenia skłonności do nieciągłości prądu zwiększy się szeregową indukcyjność twornika. Skutek tego zabiegu ukazuje linia przerywana na rysunku 4. W drugim można zmienić przetwornik jednofazowy na trójfazowy, dostarczający bardziej wygładzonych przebiegów napięcia i prądu.

Jeśli przetwornik i silnik zostaną zespolone w układzie zamkniętej pętli sterowania, użytkownik nie odczuje żadnych niedociągnięć, ponieważ system sterujący będzie tak zmieniał kąt przewodzenia tyrystorów, aby wymagane obroty były automatycznie osiągane przy dowolnym obciążeniu. System sterujący zapewni działanie silnika tylko w obrębie szarego obszaru na rysunku 4, bez obawy o jego rozbieganie do punktu C. (KKP)