Wraz z rozszerzeniem zakresu zastosowań sterowanych elektrycznie elementów instalowanych w pojazdach rosną wymagania nakładane na układy sterujące. Ich zadanie nie ogranicza się jedynie do załączania elementu wykonawczego. Sterownik powinien realizować szereg innych funkcji, w tym m.in. kontroli kierunku, momentu obrotowego, prędkości, przyspieszenia oraz opóźnienia pojazdu. Na podstawie tych parametrów układ sterujący może w razie potrzeby ustalić np. pozycję pojazdu oraz wykryć utratę kontroli nad nim. Stąd w samochodach jest instalowana coraz większa liczba rozmaitych czujników.

Sygnał z czujników wymaga oczywiście odpowiedniej obróbki, co przeważnie wiąże się z implementacją złożonych algorytmów obliczeniowych. Dodatkowo, konieczna jest duża wytrzymałość na trudne warunki pracy. W swoim środowisku pracy układy sterujące mogą być narażone na wystąpienie różnych niekorzystnych zjawisk. Zagrożeniem dla specjalizowanej elektroniki są m.in.: wyładowania elektrostatyczne, przepięcia, duże zmiany temperatur oraz zaburzenia elektromagnetyczne. Konstrukcja sterownika dla silnika elektrycznego nie jest zatem łatwym zadaniem dla inżynierów.

Układy typu mixed-signal

Większość złożonych układów stosowanych w elektronice samochodowej wymaga połączenia bloków cyfrowych i analogowych. W takim przypadku są wykorzystywane układy mixed signal SoC (System On Chip).

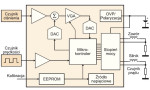

Na rysunku 1 przedstawiono schemat blokowy typowego układu instalowanego w pojazdach. Zawiera on wszystkie obwody niezbędne do przetwarzania sygnałów na drodze od czujnika do elementu wykonawczego. Etapy pośrednie obejmują przetwarzanie sygnałów analogowych do postaci cyfrowej i sygnałów cyfrowych, np. z mikrokontrolera z powrotem do postaci analogowej. Może to być konieczne np. w celu uzyskania napięć sterujących elementami wykonawczymi.

Na rysunku 1 przedstawiono schemat blokowy typowego układu instalowanego w pojazdach. Zawiera on wszystkie obwody niezbędne do przetwarzania sygnałów na drodze od czujnika do elementu wykonawczego. Etapy pośrednie obejmują przetwarzanie sygnałów analogowych do postaci cyfrowej i sygnałów cyfrowych, np. z mikrokontrolera z powrotem do postaci analogowej. Może to być konieczne np. w celu uzyskania napięć sterujących elementami wykonawczymi.

Bloki realizujące obróbkę sygnałów analogowych, czyli wzmacniacze, przetworniki A/C oraz filtry, są w układach SoC łączone z blokami cyfrowymi. Bloki cyfrowe obejmują mikrokontrolery, pamięci, timery oraz układy sterowania cyfrowego. Integracja bloków cyfrowych i analogowych w jednej strukturze pozwala oszczędzać energię i ograniczać koszty.

Integracja rozmaitych funkcji sterująco-kontrolnych w pojedynczym układzie SoC jest trudnym zdaniem. Jedną z przyczyn jest konieczność dostosowania układu do pracy w ekstremalnie wysokich temperaturach oraz przy dużych napięciach i prądach.

Najnowsze osiągnięcia w zakresie technologii półprzewodnikowej pozwalają w obrębie jednego układu scalonego na łączenie bloków wysokonapięciowych (do 80V) z blokami niskonapięciowymi. Jest to kluczowe w aplikacjach elektroniki samochodowej.

Mostek H

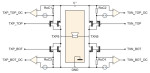

Aby zrozumieć podstawy konstrukcji sterowników silników, warto przypomnieć koncepcję mostka H (rys. 2).

Tranzystory T1 i T3 oraz T2 i T4 są określane mianem odpowiednio high-side i low-side. Silnik obraca się, gdy tranzystor T1 jest włączony, a T2 jest sterowany sygnałem PWM. Zmiana kierunku obrotu silnika następuje, gdy tranzystor T3 zostaje włączony, a tranzystor T4 jest sterowany sygnałem PWM.

Tranzystory zawierają dołączone równolegle wewnętrzne diody, które są aktywne w czasie zmiany kierunku prądu płynącego przez silnik w momencie wyłączania odpowiedniego klucza tranzystorowego. Wówczas możliwe są dwa tryby tzw. gaszenia prądu (decay).

Pierwszy, tzw. slow decay, występuje, gdy załączony jest tranzystor T1, a pozostałe klucze są rozwarte. Wówczas prąd silnika wolno zanika, płynąc przez T1 i diodę tranzystora T3.

W trybie fast decay, gdy wszystkie klucze są rozwarte, prąd szybko zanika, płynąc przez diody tranzystorów T3 i T4.

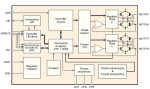

Trzeci tryb gaszenia prądu, tzw. mieszany (mixed decay), polega na przełączaniu między trybem slow i faset decay. Przykładem układów dedykowanych do zastosowań w elektronice samochodowej jest rodzina AMIS- 3062x firmy Amis.

Układy te oferują w pełni automatyczne sterowanie prądem w trybie mixed-decay. Ich schemat blokowy przedstawiono na rysunku 3.

Niekorzystne zjawiska

W czasie pracy silnika należy monitorować pracę mostka H oraz pozostałych układów pod kątem zjawisk związanych z rozpraszaniem ciepła. Równie istotne jest kontrolowanie zjawisk towarzyszących występowaniu pasożytniczych efektów w elementach półprzewodnikowych.

W czasie pracy silnika należy monitorować pracę mostka H oraz pozostałych układów pod kątem zjawisk związanych z rozpraszaniem ciepła. Równie istotne jest kontrolowanie zjawisk towarzyszących występowaniu pasożytniczych efektów w elementach półprzewodnikowych.

Podstawowym zagrożeniem jest tzw. efekt zatrzaskiwania (latch-up), który może nawet doprowadzić do zniszczenia tranzystora. Zjawisko to jest związane z załączeniem wewnętrznej diody tranzystora. Aby tego uniknąć, stosuje się tzw. prostowanie synchroniczne. Na podstawie rysunku 2 można scharakteryzować ten sposób sterowania tranzystorów.

Komparatory 1 i 2 są wykorzystywane do załączania odpowiednich kluczy high-side w momencie, gdy napięcie w punktach M1 i M2 przekracza wartość napięcia zasilania VB. W trybie slow decay lub fast decay wartość prądu silnika maleje albo w wyniku przepływu przez wewnętrzne diody kluczy, albo w wyniku zastosowania synchronicznego prostowania. W tym drugim przypadku klucz, odpowiednio high side lub low side, jest załączany w celu stworzenia drogi przepływu prądu silnika przez tranzystor.

Przykład 1

Przykładem aplikacji, w której zastosowano metodę synchronicznego prostowania, jest sterownik silnika wykorzystywanego w systemach adaptacyjnej regulacji pozycji reflektorów. Tradycyjne reflektory stanowią źródło światła zamontowane w jednej pozycji. Uzupełnienie możliwości ich regulacji o dynamiczną kontrolę ustawienia zwiększa bezpieczeństwo i komfort.

Przykładem systemu z możliwością regulacji położenia reflektorów w różnych kierunkach jest system AFS (Advanced Front-lighting System). Powiązanie AFS z układem zawieszenia i analizą danych z czujników prędkości pozwala utrzymać odpowiedni kierunek oraz wysokość wiązki światła przednich reflektorów w zależności od obciążenia samochodu.

Dynamiczne sterowanie ustawieniem reflektorów w osi pionowej eliminuje efekt oślepienia. Lepiej są oświetlane zakręty. Bardziej skomplikowane systemy wykorzystują też informacje na temat nachylenia terenu. W każdym przypadku oba przednie reflektory są regulowane odpowiednio w takim samym stopniu.

Przykład 2

Wzmacniacze mocy klasy D znajdują zastosowanie m.in. w systemach audio. W stopniu wyjściowym zawierają one tranzystory MOSFET połączone w konfiguracji mostka H. Na rysunku 4 przedstawiono układ mostka w stopniu wyjściowym wzmacniacza klasy D. Konstrukcja mostka H ma wpływ na właściwości całego układu wzmacniacza.

Wzmacniacze mocy klasy D znajdują zastosowanie m.in. w systemach audio. W stopniu wyjściowym zawierają one tranzystory MOSFET połączone w konfiguracji mostka H. Na rysunku 4 przedstawiono układ mostka w stopniu wyjściowym wzmacniacza klasy D. Konstrukcja mostka H ma wpływ na właściwości całego układu wzmacniacza.

Mostek H jest złożeniem dwóch gałęzi obwodu, co widać wyraźnie na rysunku 2. Obie gałęzie powinny być symetryczne. W przypadku mostków wykorzystywanych w stopniach wyjściowych wzmacniaczy mocy klasy D jest to priorytetem. Uzyskanie jak najbardziej zbliżonych parametrów obu gałęzi mostka H jest ważne, ponieważ wpływa na parametry wzmacniacza, m.in. zawartość harmonicznych. Precyzyjne dopasowanie parametrów jest bardziej realne w przypadku zintegrowanych układów scalonych.

Przykład 3

Innym przykładem są systemy HVAC. Pod tym terminem kryją się złożone systemy obejmujące ogrzewanie, wentylację i klimatyzację. Dotychczas przedstawione aplikacje sterowników reflektorów samochodowych dotyczyły silników krokowych. W przypadku układów HVAC są stosowane bezszczotkowe silniki prądu stałego. Układ sterownika wentylatora jest wykorzystywany do regulacji prędkości przepływu powietrza oraz temperatury powietrza w kabinie samochodu.

Silnik odpowiada za ustawienie klap w kanale wentylacji. Regulują one odpowiednie proporcje powietrza nagrzewanego i chłodzonego, które jest doprowadzane do wnętrza pojazdu. Silnik jest sterowany z wykorzystaniem mostka H. Tranzystory są sterowane sygnałem PWM generowanym przez mikrokontroler zintegrowany w sterowniku.

Pozycja elementów ruchomych w kanale wentylacyjnym jest regulowana przy wykorzystaniu potencjometru, w osi którego zamontowano klapy wentylacji. Napięcie potencjometru jest mierzone i przetworzone z wykorzystaniem przetwornika A/C w ten sposób, że niesie ze sobą informację o położeniu klap.

Pobór mocy i zabezpieczenia

Implementacja mostka H w formie układu scalonego wymaga analizy szeregu zagadnień. Wśród najważniejszych należy wymienić całkowity pobór mocy oraz ochronę przed zwarciem. W celu ochrony sterownika i silnika przed zwarciem wymagane jest zastosowanie specjalnego obwodu zabezpieczającego. Przykład takiego rozwiązania został przedstawiony na rysunku 2. W układzie tym prąd płynący przez tranzystory T2 i T4 jest kontrolowany przez układ złożony z tranzystora T2S i komparatora 4 oraz T4S i komparatora 3.

Z powodu obecności kondensatora C na zaciskach silnika obwód przeciwzwarciowy powinien być blokowany w czasie, gdy tranzystor jest załączony. Do ograniczania prądu w czasie, gdy obwód przeciwzwarciowy jest zablokowany, służą tranzystory T5 i T6. W przypadku wystąpienia przetężenia czas wyłączenia mostka jest rzędu kilku μs. Możliwa jest jednak sytuacja, w której czas ten wydłużyłby się do milisekund. Wówczas należy mieć na uwadze graniczne parametry tranzystorów.

Monika Jaworowska