Dla układów elektronicznych o charakterze stacjonarnym, pracujących pod gołym niebem, logiczne jest montowanie w układach zasilania fotoogniw zasilających lub generatorów wiatrowych. Co jednak wykorzystać w przypadku, gdy nie ma dostępu do światła słonecznego lub nie można skorzystać z turbin wiatrowych lub wodnych? Okazuje się, że najlepszym dostępnym dzisiaj rozwiązaniem jest konwersja na elektryczność wibracji podłoża oraz sił związanych z odkształceniami materiałów.

Rozwiązania korzystające z przechwytywania energii wolnodostępnej (energy harvesting) poprzez wykorzystanie wibracji znajdują obecnie zastosowanie w samochodowych pasach bezpieczeństwa oraz monitorowaniu integralności struktur mostów, statków, samolotów i silników. Możliwość pozyskiwania energii z otoczenia oraz brak konieczności wymiany baterii, których cena dla specjalistycznych zastosowań wynosi kilkadziesiąt i więcej złotych, to nie jedyna przyczyna popularności tego rozwiązania. W wielu przypadkach nie byłoby możliwe zaistnienie taktyki "umieść i zapomnij" dotyczącej przede wszystkim autonomicznych urządzeń pomiarowych.

Układy odbiorcze

Najbardziej efektywną metodą zdobywania energii z drgań mechanicznych jest wykorzystanie zmiany naprężeń w materiałach piezoelektrycznych, wykorzystanie przemieszczenia cewek w polu magnetycznym lub wykorzystania zjawiska elektrostatycznego dla materiałów polimerowych.

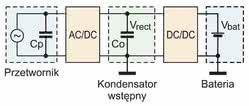

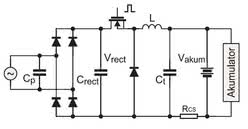

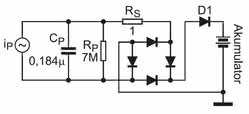

Schemat ideowy generatora wykorzystującego wibracje podłoża jest przedstawiony na rysunku 1, natomiast rysunek 2 przedstawia przykładową realizację układu elektronicznego. Ponieważ generowany prąd jest przemienny, w kolejności musi on zostać wyprostowany, a następnie energia jest gromadzona na kondensatorze C0. Po naładowaniu pojemności do optymalnie dużego napięcia energia jest przekazywana do akumulatora za pomocą konwertera DC-DC.

W pierwszych tego typu urządzeniach do gromadzenia energii stosowano wyłącznie kondensatory, jednak nie były one w stanie utrzymać ładunku przez wymagany czas. Obecnie stosuje się typowe ogniwa wielokrotnego ładowania. Należy zaznaczyć, że pokazany układ wyjściowy może być identyczny dla każdego rodzaju prezentowanego w artykule generatora.

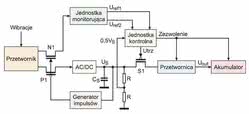

Rysunek 3 obrazuje przykładowy schemat blokowy kompletnego systemu gromadzącego energię elektryczną bezpośrednio z elementu przetwornika. Dla małej amplitudy wibracji konwerter DC-DC jest załączany co pewien czas w chwili, gdy napięcie na pojemności gromadzącej osiągnie wysokie napięcie progowe, i wyłączany po rozładowaniu pojemności. Jednostka monitorująca działanie układu zasilającego jest także włączana okresowo, co poprawia efektywność działania.

Generatory piezoelektryczne

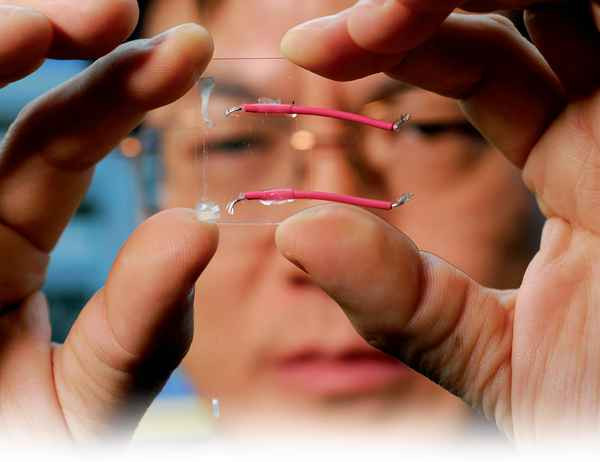

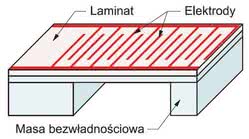

Generatory piezoelektryczne są najpopularniejsze, jeśli chodzi o współczesne zastosowania. Mają najczęściej warstwową konstrukcję belkową zawierającą membranę krzemową, warstwę piezoelektryczną oraz metalowe elektrody (rys. 4). Wykonana z krzemu masa bezwładnościowa jest umieszczona na przeciwległym końcu paska z elektrodami, w stosunku do punktu jego mocowania. Obecnie używanych jest kilka rodzajów materiałów piezoelektrycznych.

Wśród ceramicznych największe znaczenie mają: tytanian baru (BaTiO3), tytanian ołowiu (PbTiO3), cyrkonian-tytanian ołowiu (PZT) oraz niobian ołowiu i magnezu (PMN, PbMg1/3Nb2/3O3). Materiały te są wytwarzane najczęściej jako polikryształy i wytwarzane są zwykle typowymi dla ceramiki metodami technologicznymi. Bardzo rzadko stosuje się materiały z włókien piezoelektrycznych (MFC), gdyż charakteryzują się one małą wartością wygenerowanego prądu.

Polimery piezoelektryczne, a głównie polifluorek winylidenu (PVDF) i jego kopolimery (trifluoroetylen TrFE, tetrafluoroetylen TeFE) coraz częściej zastępują materiały ceramiczne. Wynika to z szybkiego i taniego procesu produkcyjnego, szerokiego zakresu sił dynamicznych oraz dużej wytrzymałości dielektrycznej i mechanicznej. Ponadto są to materiały bardzo sprężyste i szybko reagujące na zmiany naprężenia.

Moc wytwarzana przez typowy konwerter energii mechanicznej na elektryczną jest rzędu pojedynczych miliwatów. Przykładowy układ zastępczy przedstawiono na rysunku 5. Częstotliwość drgań własnych wynosi 62,5Hz oraz pojemność wewnętrzna generatora Cp = 0,184µF. Elementy Rp i Rs (odpowiednio 7MΩ i 1Ω) reprezentują wewnętrzne rezystancje wprowadzone na potrzeby symulacji strat. VD jest spadkiem napięcia na diodzie D1 i wynosi 0,2V. Vbat to napięcie akumulatora. Dla prądu Ip = 3,3mA napięcie obwodu otwartego wynosi 44V.

Optymalne pobierane napięcie z piezoelementu wynosi 22V. W celu obliczenia generowanej i przetwarzanej mocy zostały wykorzystane różne napięcia nominalne akumulatorów.

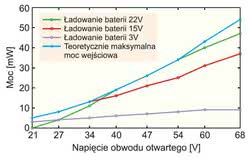

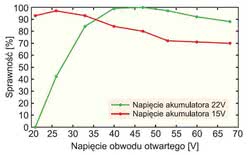

Wyniki przedstawia rysunek 6. Jak widać, najwięcej mocy można uzyskać w przypadku napięcia nominalnego baterii równego napięciu optymalnemu. Rysunki 7 i 8 obrazują zależność uzyskiwanej energii od napięcia obwodu otwartego dla akumulatorów 3V, 15V i 22V. Można zauważyć niemal liniową zależność mocy od napięcia Voc. Im większe napięcie baterii, tym bardziej stroma charakterystyka.

Generatory elektromagnetyczne

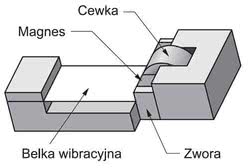

Generatory elektromagnetyczne bazują na strukturze wibrujących w polu magnetycznym belek, stanowiących masę bezwładnościową z doczepionymi do niej magnesami trwałymi i cewkami. Częstotliwość działania oraz amplituda wibracji otoczenia są specyficzne dla każdej aplikacji, dlatego generator musi być indywidualnie dopasowany do tych parametrów. Duża sprawność konwersji energii mechanicznej na elektryczną jest osiągana dzięki optymalizacji projektu obwodu elektromagnetycznego.

Na rysunku 9 pokazano przykładowy generator długości 10mm. W projekcie wykorzystane są cztery magnesy trwałe skonfigurowane w przeciwnej polaryzacji, położone poniżej i powyżej ruchomej belki z zamocowaną cewką. Belka ta została wykonana z paska berylku miedzi szerokości 50µm. W rozwiązaniu uzyskano maksymalną amplitudę drgań dla częstotliwości pracy między 50 i 60Hz.

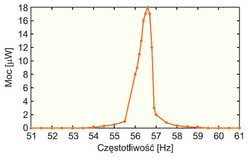

Cewka ma średnicę 2,4mm i szerokość 0,6mm, natomiast średnica tworzącego ją drutu, nawiniętego 600 razy, wynosi 25µm, a opór całości to około 100Ω. Neodymowe magnesy stałe mają dodatkowe zwory ze stali pokrytej cynkiem w celu poprawy linii strumienia magnetycznego. Na rysunku 8 przedstawiono charakterystykę wyjściową mocy tego generatora w zależności od częstotliwości drgań. Maksymalna moc przypada na 56,6Hz i wynosi 17,8µW. Podczas testów na urządzenie działało przyspieszenie 60mg.

Generatory elektrostatyczne

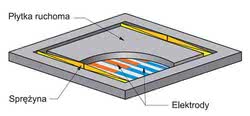

Generatory elektrostatyczne charakteryzują się największą wydajnością spośród wszystkich prezentowanych w tym artykule przetworników. Na rysunku 10 zamieszczono przykładowy schemat tego typu generatora. Struktura całości przypomina budowę kondensatora. Gdy płyta górna z umocowanymi na niej elektrodami polimerowymi jest poddawana wibracji, zmiany jej położenia wywołują zmiany potencjału na przeciwnych nieruchomych elektrodach polimerowych.

Wynikiem jest różnica napięć między płytkami. Maksymalna moc wyjściowa zależy od amplitudy wibracji, masy elementu ruchomego, rozmiaru elektrod i ich odległości od siebie. Moc może być zwiększona poprzez zmniejszenie szczeliny pomiędzy elektrodami ruchomymi i nieruchomymi. Pociąga to jednak za sobą groźbę awarii w wyniku zablokowania się elementów, co przy nadal działających wibracjach może doprowadzić do zniszczenia urządzenia. Dlatego też dokłada się starań, aby obie elektrody były formowane na masie bezwładnościowej, natomiast warstwa podłożowa ma za zadanie utrzymać rozmiar szczeliny. Ponadto ograniczana jest możliwość ruchu elementów w innych kierunkach niż wymagane.

| Tabela 1. Parametry symulacyjne mikrogeneratora elektrostatycznego | |

| Częstotliwość | 20Hz |

| Masa | 1g |

| Współczynnik jakości | 15 |

| Szerokość płytki ruchomej | 20mm |

| Długość płytki ruchomej | 20mm |

| Szerokość elektrody | 150μm |

| Grubość elektrody | 20μm |

| Pojemność pasożytnicza | 4pF |

| Napięcie na powierzchni | 600V |

| Ograniczenie przesunięcia płytki | 1mm |

| Amplituda wibracji zewnętrznych | 30–500μm |

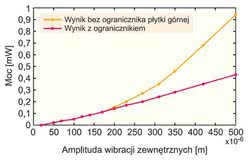

W tabeli 1 zamieszczono przykładowe parametry mikrogeneratora elektrostatycznego, natomiast na rysunku 11 przedstawiono charakterystykę mocy wyjściowej w funkcji amplitudy wibracji. Dla przesunięcia mniejszego niż 145µm moc jest proporcjonalna do kwadratu amplitudy wibracji zewnętrznych. Dla przemieszczenia większego niż 150µm maksymalna moc jest proporcjonalna do amplitudy wibracji zewnętrznych dopóki przemieszczenie masy bezwładnościowej jest równe maksymalnemu dopuszczalnemu przesunięciu.

Dla amplitudy wibracji zewnętrznych równej 500µm maksymalna moc wynosi 0,43mW, a sprawność 86%. Bez ogranicznika elementu z elektrodami wartości te wynoszą odpowiednio 0,93mW i 50%. W tym przypadku większa moc wyjściowa powstaje kosztem zwiększonego ryzyka uszkodzenia elementu. Opór odbiorczy musi być optymalnie dopasowany do amplitud drgań masy bezwładnościowej mniejszych niż maksymalne dozwolone.

Idea posiadania przenośnej elektroniki, która zawsze będzie działać bez konieczności wymiany baterii, wydaje się coraz bliższa urzeczywistnieniu. Jedynym zagadnieniem do rozwiązania jest sposób generacji wystarczającej ilości energii. Wydaje się, że konwersja energii mechanicznej na elektryczną jest najbardziej obiecująca. Świadczy o tym choćby liczba firm zajmujących się produkcją i sprzedażą generatorów korzystających z wibracji. Głównym ograniczeniem jest tu fakt, że powszechnie używane materiały piezoelektryczne wciąż zapewniają zbyt małą moc wyjściową dla większości urządzeń elektronicznych. Kluczem jest wyprodukowanie odpowiedniego materiału oraz opracowanie metody gromadzenia pozyskanej energii.

Damian Krzesimowski