Czujniki

ciśnienia stosowane są obecnie do pomiarów ciśnienia gazów, objętości

cieczy i ciężaru ciał stałych. Często korzystnym wyborem jest użycie w

takich przypadkach sensora piezoelektrycznego, jednakże odpowiedni jego

dobór wymaga zwykle posiadania wiedzy na temat wewnętrznej budowy tego

typu czujników.

Czujniki

ciśnienia stosowane są obecnie do pomiarów ciśnienia gazów, objętości

cieczy i ciężaru ciał stałych. Często korzystnym wyborem jest użycie w

takich przypadkach sensora piezoelektrycznego, jednakże odpowiedni jego

dobór wymaga zwykle posiadania wiedzy na temat wewnętrznej budowy tego

typu czujników.

Nie bez powodu czujniki ciśnienia bazujące na zjawisku piezoelektrycznym są bardzo popularne. Modele, które są obecnie dostępne na rynku, charakteryzują się niewielkimi rozmiarami, niewielką histerezą i względnie niską ceną, rozpoczynającą się od 10 dolarów za sztukę, która w przypadku egzemplarzy o najwyższych parametrach sięga tysiąca dolarów. Czujniki z sensorami piezoelektrycznymi są mało podatne na zmiany związane z ich starzeniem się, a fakt, że bezpośrednio przetwarzają ciśnienie na napięcie sprawia, że są bardzo precyzyjne, a jednocześnie łatwe w aplikacji. Ich zakres pomiarowy sięga przy tym, w zależności od przeznaczenia danego modelu czujnika, od ułamków paskala do setek megapaskali, co odpowiada stosunkowi sygnał-szum równemu około 120dB. Ponieważ czujniki z sensorami piezoelektrycznymi reagują również na zmiany ciśnienia o częstotliwości do 100kHz, są najszybszymi z dostępnych obecnie na rynku czujników tego typu. W praktyce czujniki ciśnienia stosuje się w pomiarach w procesach przemysłowych, pomiarach akustycznych, zliczaniu przejeżdżających przez autostradę samochodów, badaniach eksplozji bomb, a nawet podczas prób z silnikami rakietowymi!

Jak one działają?

Wszystkie czujniki piezoelektryczne bazują na zjawisku polegającym na powstawaniu potencjału elektrycznego wewnątrz kryształów amorficznych lub w niektórych polimerach wraz ze zmianami ich naprężeń. Należy podkreślić, że zgromadzony ładunek upływa poprzez wyprowadzenia czujnika i po pewnym czasie utrzymywania się stałego ciśnienia zanika. W związku z tym sensory piezoelektryczne nie nadają się do pomiarów ciśnienia statycznego – mają one zastosowanie jedynie tam, gdzie dynamika zmian mierzonego ośrodka jest większa niż szybkość spadku napięcia w krysztale.

Kluczowym elementem czujnika jest zazwyczaj krzemowa belka o grubości od kilku do kilkudziesięciu mikrometrów, która jest oparta z każdej strony o sztywną obudowę. Odpowiednio wyprofilowane i szczelne doprowadzenia służą jako interfejsy wejściowe czujnika. Podłączane są one do ośrodków, które wywierają niejednakowy nacisk na krystaliczną belkę, powodując naprężenia w strukturze kryształu. Mikroskopijna konstrukcja piezoelektrycznego przetwornika kwalifikuje całe urządzenie do grupy układów MEMS ( Micro Electro-Mechanical Systems).

Z kolei przeznaczenie danego czujnika określane jest przez jego obudowę, a co za tym idzie – przez rozmiar. Dostępne na rynku sensory można przy tym podzielić na pięć kategorii: różnicowe, atmosferyczne, czujniki o stałym ciśnieniu odniesienia, czujniki bezwzględne i mierniki próżni.

Czujniki różnicowe mają dwa porty wejściowe, do których podłączane są odseparowane od siebie ośrodki o określonych ciśnieniach. Wynikiem pomiaru jest różnica ciśnień pomiędzy jednym a drugim wejściem. Główne zastosowanie tego typu czujników stanowią sterowniki procesów, gdzie konieczne jest zachowanie równowagi ciśnień pomiędzy dwoma ośrodkami. Działanie wszystkich kolejnych podtypów czujników opiera się na tej samej zasadzie – różnice polegają jedynie na liczbie dostępnych portów. Przykładowo czujniki atmosferyczne mierzą różnicę ciśnienia pomiędzy aktualnym ciśnieniem otoczenia a ciśnieniem gazów doprowadzonych do portu wejściowego czujnika. Oznacza to, że jeden z portów jest stale otwarty. Czujniki te mają zastosowanie tam, gdzie istotna jest kontrola stosunku ciśnienia w jednym ośrodku, do ciśnienia otoczenia – tak jak np. w oponach samochodowych.

Kolejną grupa czujników różni się niewiele od poprzedniej. Są nimi sensory posiadające jeden z portów na stałe przyłożony do zamkniętej komory, w której utrzymywane jest ciśnienie referencyjne, niezależne od warunków panujących w otoczeniu. Czujniki te stosuje się głównie w precyzyjnych barometrach, gdyż ich największa czułość przypada na wartości nieco większe lub mniejsze niż ciśnienie referencyjne. Istnieją również czujniki bezwzględne, dla których punktem odniesienia jest komora próżniowa podłączona na stałe do jednego z portów. Nadają się one do pomiarów szerokiego zakresu ciśnień i są często stosowane w wysokościomierzach. Ostatni rodzaj czujników piezoelektrycznych to mierniki próżni. Ich interfejs wejściowy jest podobny jak w przypadku czujników atmosferycznych, ale są one przystosowane do pomiarów bardzo niskich ciśnień. Główne zastosowanie tego typu czujników polega na badaniu jakości próżni wytworzonej w przypadku różnych procesów technologicznych.

W jakich warunkach pracują czujniki

Aby czujnik działał poprawnie w danej aplikacji, należy, po pierwsze, wybrać element o odpowiedniej obudowie. Aby tego dokonać, trzeba ocenić warunki pracy sensora – czy będzie on wystawiony na działanie cieczy, czy też może gazów? Czy musi być odporny na korozję i czy istnieje niebezpieczeństwo zapchania jego wejścia przez kleistą ciecz? Odpowiedzi na powyższe pytania pomogą zadecydować, czy użyć czujnika przesłoniętego membraną, czy też z otwartym portem. Z kolei rozwiązaniem problemu korozji, wymogu sterylności i wytrzymałości jest zastosowanie hermetycznego czujnika ze stali nierdzewnej. Stalowa obudowa zwiększa cenę i wagę układu, ale także wytrzymałość podzespołu. Co więcej – należy zastanowić się, czy układ będzie podatny na wibracje i jakie są wymagania co do jego czasu pracy. Charakterystyka większości przetworników zmienia się nieco wraz z upływem czasu, co powoduje spadek dokładności pomiaru, choć akurat w przypadku piezoelektryków zmiany te nie są duże.

Zaleca się także określić przewidywany zakres mierzonych ciśnień i dobrać czujnik o dopuszczalnym ciśnieniu pomiarowym o około 50% większym niż przewidywane ciśnienie maksymalne. Dane te są najczęściej podawane przez producentów w funtach na cal kwadratowy (PSI), milimetrach słupka rtęci (mmHg) czy też paskalach (Pa), przy czym 1 PSI to 6894,7 Pa lub 51,715 mmHg. Dzięki większemu zakresowi pomiarowemu przetwornik będzie mniej podatny na uszkodzenia powstające na skutek pojawiających się co pewien czas krótkotrwałych skoków ciśnienia. Szerszy zakres sensora jest szczególnie istotny w przypadku pomiarów w sterownikach hydraulicznych, gdzie wspomniane drgania, jak również pulsacje, pojawiają się bardzo często. Co gorsza, gdy częstość pulsacji jest bliska częstotliwości rezonansowej czujnika, uszkodzenie może wystąpić nawet przy niskich amplitudach zmian. W tym przypadku dodatkowym zabezpieczeniem podzespołu powinno być zastosowanie tłumika, który ograniczy amplitudę drgań, ale jednocześnie wydłuży czas reakcji przetwornika.

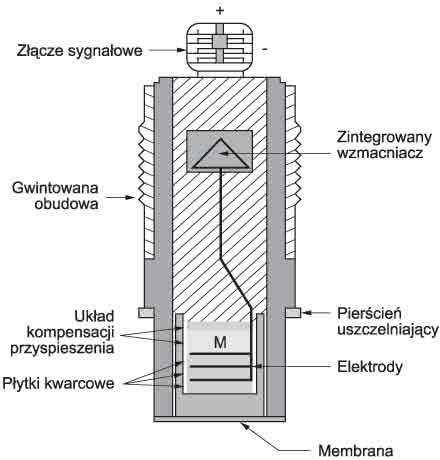

Określając warunki pracy sensora trzeba uwzględnić skoki nacisku na przetwornik związane z występowaniem przyspieszeń – np. takich jak w motoryzacji. Aby uniknąć powstających w ten sposób błędów, warto zastanowić się nad wyborem czujnika z kompensacją przyspieszenia. Dzięki integracji dodatkowego przetwornika o przeciwnej polaryzacji obciążonego masą nadającą mu większą bezwładność (tak samo jak w akcelerometrach piezoelektrycznych), wszystkie wzrosty lub spadki mierzonych ciśnień związane z przyspieszeniami są kompensowane poprzez sumowanie ładunków z obu przetworników. Zastosowanie kompensacji nie jest kosztowne, a znacznie poprawia dokładność pomiarów w czujnikach znajdujących się w ruchu.

Jak dokładny może być pomiar?

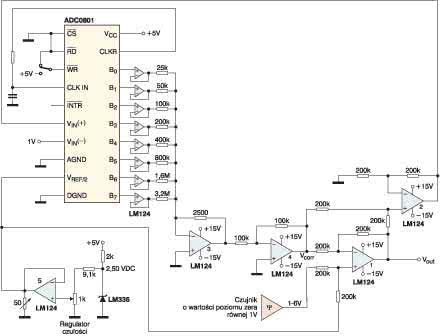

Gdy już wiemy co mamy badać, należy określić, w jakiej postaci chcemy otrzymywać wyniki i jaka dokładność pomiarów nas zadowala. Jedną z zalet układów z sensorami piezoelektrycznymi jest szeroki wachlarz ich interfejsów wyjściowych. Wynik pomiaru może być przetworzony na napięcie, prąd, a nawet częstotliwość wyjściową. Istnieją również modele ze zintegrowanymi wzmacniaczami, pozwalające otrzymywać sygnał o większych amplitudach napięć, dzięki czemu może on być przesyłany na większe odległości. W przypadku użycia sensorów bez wzmacniaczy, konieczne jest stosowanie krótkich kabli transmisyjnych o wysokiej jakości izolacji. Poza dużym dystansem od czujnika do odbiornika, istnieją jeszcze inne efekty wprowadzające błąd do wyników pomiaru. Są to głównie nieliniowości przetwornika, zmiany temperatury, histereza charakterystyki przetwarzania, błąd poziomu zera i reakcje na wilgotność. Ponieważ układy, w których wpływ powyższych czynników zminimalizowano, kosztują znacznie więcej niż najprostsze czujniki, warto zastanowić się, jaka precyzja pomiaru będzie naprawdę potrzebna. Nie należy zapominać, że precyzyjny czujnik wymaga także precyzyjnego układu pomiarowego, pozwalającego na wykorzystanie możliwości sensora.

Pierwszym ze wspomnianych aspektów jakości sensora jest jego liniowość. Wyznacza się ją poprzez wykreślenie charakterystyki przejściowej czujnika, a następnie naszkicowanie linii prostych, przy czym istnieją dwa sposoby. Pierwsza prosta jest tworzona tak, by jak najlepiej dopasować ją do charakterystyki, stosując jako kryterium metodę najmniejszych kwadratów. Druga prosta powstaje poprzez połączenie krańcowych punktów zakresu w jakiej ma pracować czujnik. O ile w pierwszym przypadku miarą niedokładności jest błąd średniokwadratowy, to w drugim jest to maksymalna odległość pomiędzy odcinkiem prostej ograniczonym przez punkty krańcowe a przybliżaną charakterystyką. W praktyce ta druga wartość, nazywana TBL ( Terminal Base Linearity), jest zazwyczaj dwa razy większa niż błąd średniokwadratowy będący wynikiem pierwszej metody.

Drugą bardzo istotną kwestią jest temperatura, której wpływ przejawia się na trzy sposoby. Po pierwsze, zmienia ona położenie zera charakterystyki, generując stałe napięcie równomiernie zwiększające lub zmniejszające wartość sygnału wyjściowego w całym zakresie pracy czujnika. Po drugie, wzrost temperatury może spowodować wzrost (lub spadek) czułości czujnika, co prowadzi do powstawania dużych błędów przy pomiarach wysokich ciśnień. Po trzecie, istnieje możliwość uszkodzenia czujnika przez zbyt wysoką lub temperaturę. Producenci zazwyczaj podają dwa zakresy temperaturowe dla każdego z sensorów. Producenci zazwyczaj podają dwa zakresy temperaturowe dla każdego z sensorów. Pierwszy zakres wyznacza bezpieczne granice temperatur, w których czujnik nie jest zagrożony przegrzaniem, a co za tym idzie, uszkodzeniem. Należy tu zaznaczyć, że układy ze zintegrowanymi wzmacniaczami zbudowanymi w technologii CMOS mają silnie ograniczone dopuszczalne temperatury pracy z powodu wrażliwości wbudowanego układu scalonego. Problem ten nie jest aż tak istotny w sensorach bez wzmacniaczy, gdyż w ich przypadku maksymalna temperatura ograniczona jest jedynie do temperatury, w jakiej uszkodzeniu mógłby ulec kryształ przetwornika.

Drugi przedział temperaturowy, nazywany skompensowanym, jest podzakresem przedziału bezpieczeństwa i wyznacza temperatury, w których sensor będzie pracował optymalnie, utrzymując wysoką dokładność pomiaru. Dodatkowo producenci publikują informacje na temat procentowych zmian wartości sygnału wyjściowego na każdy stopień wzrostu temperatury. Zmiany te określone są za pomocą czterech parametrów: wpływu na czułość czujnika i wpływu na błąd zera, przy czym każdy z nich podawany jest oddzielnie dla zakresu skompensowanego i zakresu bezpieczeństwa. Warto wspomnieć, że to właśnie z powodu silnego oddziaływania temperatury w czujnikach bezwzględnych jako ośrodka odniesienia używa się próżni. Co prawda nie jest to doskonała próżnia, a jej ciśnienie ma wartość około 3,5 mPa, ale niewielka liczba cząsteczek zamkniętych w tej komorze sprawia, że zgodnie z prawem Boyle'a, ciśnienie odniesienia jest praktycznie niezależne od temperatury.

Kilka rad na koniec

Wiedząc, jak dokładnych pomiarów oczekujemy i w jakiej postaci mają być sygnały wyjściowe z czujnika, można przejść do wyboru sposobu zasilania. O ile niektóre z sensorów nie wymagają do działania zasilania (ładunek elektryczny jest w nich generowany na skutek różnicy ciśnień), układy ze zintegrowanymi wzmacniaczami, jak i te przetwarzające uzyskane napięcie na częstotliwość, nie mogą funkcjonować bez dodatkowego źródła energii. Spośród nich wszystkich wyróżnić można dwie grupy podzespołów – o bardziej i mniej skomplikowanych zintegrowanych układach zasilania. Czujniki należące do pierwszej grupy wymagają bardzo stabilnego źródła zasilania, gdyż generowany przez nie sygnał wyjściowy jest proporcjonalny do dostarczanego napięcia, a co za tym idzie wszelkie zaburzenia zmniejszają precyzję pomiaru. Inne sensory zawierają wbudowane stabilizatory, dzięki czemu możliwe jest podłączenie napięć zasilających mniej stabilnych lub po prostu wykorzystanie źródeł dostępnych w systemie pomiarowym bez konieczności regulacji ich parametrów. Ponieważ wspomniane różnice mają wyraźne odzwierciedlenie w cenie sensora, wybór odpowiedniego typu powinien polegać również na kalkulacji kosztów zewnętrznej stabilizacji zasilania i zasilania zintegrowanego z czujnikiem przy uwzględnieniu liczby zastosowanych egzemplarzy sensora.

Aby wybrane parametry systemu się nie pogorszyły, należy zwrócić uwagę na jeszcze jeden fakt. Wraz z upływem czasu, parametry czujnika ulegają pewnym zmianom. Pojawia się wtedy konieczność kalibracji systemu w celu przywrócenia mu pierwotnej charakterystyki przetwarzania. Rekalibracja urządzenia pomiarowego wymagana jest także po każdorazowej wymianie przetwornika. Jest to szczególnie uciążliwe w sytuacjach, gdy za pomocą pojedynczego systemu chce się zbadać ciśnienie w kilku ośrodkach, posługując się kilkoma czujnikami. Ponieważ proces kalibracji polega zazwyczaj na podaniu do sensora wartości wejściowej w postaci ściśle określonego ciśnienia referencyjnego i pomiarze wartości wyjściowej, częste zmiany czujników w systemie znacznie zwiększa koszty prowadzenia pomiarów. Naprzeciw temu problemowi wychodzą producenci oferujący specjalne wersje czujników wymiennych i autokalibrujących się. Oczywiście ich cena jest większa niż w przypadku klasycznych sensorów, ale niekiedy inwestycja w czujnik, który nie wymaga kalibracji, może okazać się opłacalna.

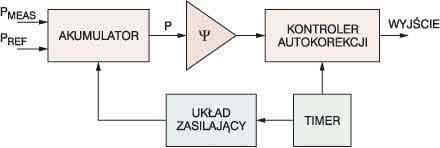

Jeżeli spośród rozważanych modeli czujników pozostały jedynie te najdroższe, gdyż tylko one pozwalają uzyskać oczekiwaną dokładność pomiaru, warto pomyśleć o skorzystaniu z techniki autokorekcji, co pozwoli na zastosowanie tańszego sensora. Podstawą tej metody jest dodatkowy układ korygujący, zrealizowany najczęściej w technice cyfrowej. Jego działanie polega na korekcji błędu współbieżnego, czyli napięcia przesunięcia, o które powiększone lub pomniejszone jest napięcie wyjściowe układu. Błąd ten jest stały w całym zakresie pomiarowym czujnika i zależy od aktualnej temperatury, stopnia zużycia czujnika, jak i zmian w źródle zasilania. System autokorekcji wykorzystuje możliwość częstego próbkowania za pomocą sensora i co kilka cykli wykonuje pomiar testujący, na podstawie którego obliczany jest aktualny błąd współbieżny. Pomiar testowy odbywa się dzięki zainstalowanym aktuatorom, które w określonym momencie przełączają wejście sensora na komorę odniesienia, w której ciśnienie jest dobrze znane. Czas trwania pomiaru testowego jest nie dłuższy niż potrzebny, aby ciśnienie z ośrodka referencyjnego zdążyło się ustabilizować po przełączeniu. Na koniec wartość błędu jest odejmowana od wartości wyjściowej, dzięki czemu następuje poprawa precyzji pomiaru. Możliwa jest przy tym redukcja całkowitego uchybu nawet do 0,5% błędu, jaki występowałby bez zastosowania układu korygującego. Różnica jest najlepiej widoczna w przypadku pomiarów ciśnienia bliskiego ciśnieniu w komorze odniesienia, gdyż wtedy błąd czułości jest także minimalny.

Marcin Karbowniczek