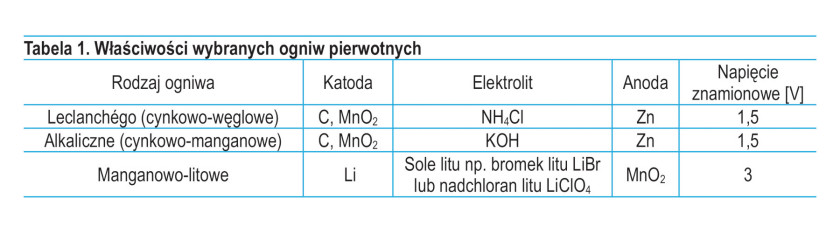

Wyróżnia się ogniwa pierwotne (jednokrotnego użytku) i ogniwa wtórne (ładowalne). Ogniwo pierwotne dostarcza energii elektrycznej dotąd, dopóki nie zużyją się materiały zawarte w ogniwie. Zużyte ogniwo należy wówczas zastąpić nowym. Z praktycznego punktu widzenia warto wymienić zwłaszcza trzy rodzaje ogniw pierwotnych (tab. 1): cynkowo-węglowe, alkaliczne i manganowo-litowe.

Ogniwa pierwotne potocznie nazywane są bateriami, chociaż ta nazwa odnosi się zasadniczo do zestawu połączonych ogniw np. bateria płaska 4,5 V z połączonymi szeregowo 3 "suchymi" ogniwami Leclanchégo. Powszechnie stosowane są ogniwa w obudowie cylindrycznej (popularne "paluszki") i ogniwa w formie pastylek (guzików, dysków) o różnych średnicach.

Źródło energii elektrycznej znane jako ogniwo wtórne lub ogniwo ładowalne albo akumulator umożliwia wielokrotne przemiany energii – w procesie rozładowania dostarcza energii elektrycznej kosztem energii chemicznej pochodzącej z procesów elektrochemicznych, a w procesie ładowania uzupełnia swoją energię chemiczną, wykorzystując do tego energię zewnętrznego źródła elektrycznego. Nazwa akumulator jest obecnie zwyczajowo kojarzona ze znanymi od dawna ogniwami (akumulatorami) ołowiowo-kwasowymi, w których elektrolitem jest roztwór kwasu siarkowego. Dla użytkownika ważnym parametrem jest pojemność akumulatora, wskazująca na zawarty w nim ładunek elektryczny, wyrażany zwykle ilościowo w miliamperogodzinach [mAh] lub w watogodzinach [Wh]. Przy ocenie użyteczności i przydatności akumulatora w danym zastosowaniu, poza parametrami elektrycznymi, bierze się jeszcze zwykle pod uwagę jego masę, rodzaj obudowy i cenę. Do dyspozycji konstruktorów urządzeń jest obecnie kilka rodzajów akumulatorów umożliwiających dokonanie właściwego wyboru w projektowanym zastosowaniu.

Można tu wymienić:

- akumulatory ołowiowo-kwasowe, oznaczane skrótowo w angielskim SLA,

- akumulatory litowo-jonowe (Li-Ion), elektrolit – rozpuszczalne sole litu,

- akumulatory litowo-polimerowe (Li-Po), z elektrolitem stałym,

- akumulatory niklowo-kadmowe (Ni-Cd), elektrolit zasadowy (alkaliczny),

- akumulatory niklowo-metalowo-wodorkowe (NiMH),

- akumulatory niklowo-cynkowe (Ni-Zn).

Akumulatory litowo-jonowe, litowo-polimerowe oraz litowo-żelazowo-fosfatowe LiFePO4 pozwalają uzyskać największą gęstość energii z danej objętości, nie wykazują efektu pamięci i mają stosunkowo dużą trwałość. Ze względu na te zalety zakres ich zastosowań systematycznie rośnie. Ostatnie dwa z wymienionych rodzajów akumulatorów traktować można jako pewne odmiany ogniwa niklowo-kadmowego Ni-Cd. Potocznie nazwa "akumulator" jest często zastępowana przez określenie "bateria" (podobnie jak to się ma w przypadku ogniw pierwotnych). Rodzaj reagentów (substancji chemicznych) biorących udział w procesach elektrochemicznych w ogniwach (czyli tzw. potocznie "chemia" ogniw) ma decydujący wpływ na ich parametry elektryczne i rzutuje także na sposób prowadzenia ładowania akumulatorów. Do chemicznych źródeł prądu oprócz ogniw galwanicznych i akumulatorów zalicza się również superkondensatory i ogniwa paliwowe.

Wspomniana na wstępie ogromna liczba urządzeń elektrycznych i elektronicznych zasilanych akumulatorowo powoduje, że niezmiernie istotna staje się sprawa oszczędnego wykorzystywania przez nie energii elektrycznej, a więc sprawa sprawności samych ogniw i akumulatorów oraz ładowarek.

Sprawność ogniwa elektrochemicznego

Sprawność elektryczna nazywana także sprawnością kulombowską lub sprawnością prądową (coulombic efficiency, current efficiency, Faraday efficiency) określana jest jako stosunek ładunku, który można pobrać z ogniwa lub akumulatora przy rozładowaniu, do ładunku dostarczonego podczas ładowania ηQ = QR/QŁ. Powstające straty ładunku są spowodowane przez niepożądane reakcje, które występują w procesach elektrochemicznych zachodzących w ogniwie oraz podczas przewodzenia elektronów i jonów. W akumulatorach (bateriach) litowo-jonowych można uzyskać bardzo dużą wartość tej sprawności, nawet powyżej 99%, przy czym zmienia się ona ze wzrostem liczby cykli roboczych. Porównawczo – sprawność prądowa akumulatorów ołowiowych i niklowych rzadko może przekroczyć 90%.

Innym sposobem oceny działania ogniwa lub akumulatora jest wzięcie pod uwagę sprawności napięciowej, rozumianej jako stosunek średniej wartości napięcia rozładowania do średniej wartości napięcia ładowania akumulatora ηU = UR/UŁ. Napięcie ładowania jest zawsze wyższe od znamionowej wartości napięcia powodującego rozpoczęcie w ogniwie reakcji chemicznej, związanej z jego rozładowywaniem i oddawaniem energii na zewnątrz.

Łączne uwzględnienie obu omówionych rodzajów sprawności w formie ich iloczynu pozwala określić sprawność energetyczną akumulatora ηen = ηQ . ηU. Jest to iloraz energii pobranej z akumulatora w procesie jego pełnego rozładowania do energii użytej na jego naładowanie.

Tempo ładowania i rozładowania akumulatora jest często określane przez wielkość C lub inaczej przez współczynnik C (C – rate), który pokazuje względną szybkość ładowania i rozładowania w odniesieniu do pojemności akumulatora, a wyrażany jest w jednostce czasu [1/h]. Przy wykorzystaniu współczynnika C określa się zatem maksymalną wydajność prądową akumulatora. Przykładowo, współczynnik 1 C oznacza, że czerpany prąd doprowadzi do rozładowania akumulatora o pojemności 1 Ah w ciągu 1 godziny. Dla dużych wartości C (np. rzędu kilku lub kilkudziesięciu) czas rozładowania będzie oczywiście stosunkowo krótki. W takich przypadkach sprawność energetyczna ulega zmniejszeniu, w porównaniu z sytuacją występującą przy C < 1 (np. przy prądzie rozładowania odpowiadającym 0,5 C lub tym bardziej gdy byłoby to 0,02 C). Należy mieć na uwadze, że przy dużych prądach rozładowania i przy głębokim rozładowaniu zmniejsza się zwykle trwałość (czas życia) akumulatora.

Sprawność ładowarek do akumulatorów

Ładowarki mają trzy podstawowe funkcje:

- dostarczenie ładunku elektrycznego do ogniwa (akumulatora) czyli ładowanie,

- regulowanie i optymalizowanie tempa ładowania,

- rozpoznanie i zasygnalizowanie konieczności zatrzymania etapu aktywnego działania oraz zakończenie ładowania.

Zadania wynikające z tych funkcji mogą być zrealizowane za pomocą urządzeń o prostych rozwiązaniach układowych, co wymaga na ogół zewnętrznych obserwacji, odczytów i ręcznego odłączenia od źródła zasilania. Jednakże coraz częściej wytwarza się bardziej złożone urządzenia, ze specjalizowanymi układami scalonymi i możliwością programowania parametrów procesu ładowania takich jak napięcie, prąd, impedancja i temperatura akumulatora. Odpowiednie układy scalone, wymagające zwykle przy instalowaniu tylko niewielkiego uzupełnienia elementami zewnętrznymi, są wytwarzane przez szereg znanych firm półprzewodnikowych jak, przykładowo, Texas Instruments, Linear Technology Corp., Maxim, Microchip oraz różne firmy chińskie, japońskie i południowokoreańskie. Ładowarki są na ogół urządzeniami dedykowanymi, tzn. opracowanymi do określonego rodzaju akumulatorów i zastosowań. Wytwarza się również ładowarki uniwersalne, które są w stanie rozpoznać rodzaj dołączanego odbiornika energii i zapewnić odpowiedni sposób ładowania.

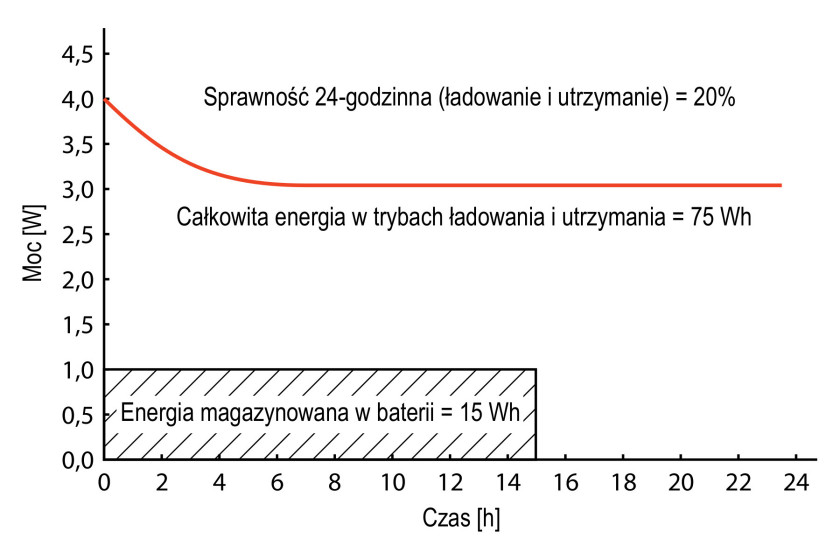

Ogólnie rzecz biorąc, można przyjąć, że ładowarki akumulatorów mają stosunkowo niewielką sprawność. Obszerne badania przeprowadzone kilka lat temu w USA przez firmę Ecos Consulting na wielu typach akumulatorów pozwoliły ustalić, że ich sprawność w rozpatrywanym cyklu 24-godzinnym utrzymuje się w przedziale 10–70%. Podobnie jak w podanym powyżej przykładzie, sprawność ta określana była jako stosunek energii magazynowanej w ładowanych akumulatorach do energii pobieranej przez ładowarki w ustalonym cyklu 24-godzinnym. Sprawność była zauważalnie mniejsza (do ok. 30%) w przypadku różnych typów akumulatorów o małej pojemności (1–100 Wh), a najwyższe wartości osiągała dla dużych akumulatorów ołowiowych o mocy wyjściowej ok 1000 Wh. Sprawność jest wyższa przy pracy w pobliżu maksymalnej mocy wyjściowej. Nowe rozwiązania układowe, stymulowane wprowadzanymi coraz szerzej obligatoryjnymi wymaganiami normatywnymi, pozwoliły podwyższyć sprawność dostępnych handlowo ładowarek do poziomu bliskiego lub nawet przekraczającego 89–90%.

Wymagania energetyczne dotyczące ładowarek

Pionierskie prace w tym zakresie przeprowadzone zostały w Kalifornii, głównie przez Kalifornijską Komisję ds. Energii CEC (California Energy Commission), a później zaadoptowane i rozszerzone przez amerykański Departament ds. Energii (DOE). W pierwotnej lub w zmodyfikowanych wersjach opracowane tam wymagania na ładowarki przyjęte zostały i są stosowane przez większość krajów produkujących te urządzenia. Wyróżnia się zwykle wymagania odnoszące się do małych ładowarek o mocy wejściowej na poziomie do 2 kW oraz do dużych ładowarek o mocy powyżej tej wartości. Często mówi się o systemach do ładowania baterii (BCS). Tematyka ta występuje też w krajowych dokumentach normalizacyjnych. Przykładem może być norma PN-EN 61851-1 System przewodzonego ładowania pojazdów elektrycznych cz. 1, wymagania ogólne dotyczące pokładowego i stacjonarnego wyposażenia przeznaczonego do ładowania elektrycznych pojazdów drogowych znormalizowanymi napięciami zasilania prądu przemiennego do 1000 V i napięciami prądu stałego do 1500 V.

Natomiast sprawy bezpieczeństwa związane ze stosowaniem ładowarek w sprzęcie powszechnego użytku omawiane są w świeżo opracowanej normie IEC: IEC 60335-2-29 (2019) Household and similar electrical appliances – Safety – Part 2-29 Particular requirements for battery chargers.

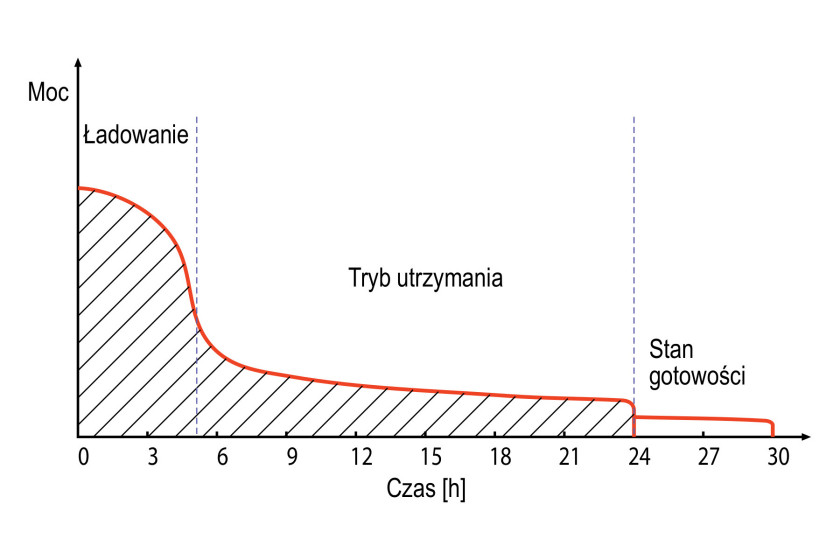

Celem jednoznacznego określenia i porównań dotyczących właściwości różnych ładowarek lub systemów BCS przyjęto pewne terminy ułatwiająca taką analizę. Wymienić tu trzeba, przede wszystkim, tryby (stany) działania ładowarek. W trybie aktywnym (trybie ładowania), ang. active mode, następuje zasadnicze ładowanie akumulatora (baterii) do stanu pełnego naładowania – ładowarka pobiera wtedy najwięcej energii. Dalszy etap użytkowania przebiega w trybie utrzymania (maintenance mode), gdy akumulator jest co prawda nadal dołączony do ładowarki, ale ta pobiera ze źródła zasilania tylko niewielką moc Pm potrzebną na ewentualne doładowanie akumulatora (nazywane czasem doładowaniem konserwacyjnym). W 24-godzinnym cyklu roboczym jako E24h oznacza się energię w [Wh] pobieraną przez system ładujący łącznie w dwu trybach – ładowania i utrzymania. Po odłączeniu akumulatora od ładowarki pozostaje ona w stanie (trybie) gotowości (standby mode), przy zminimalizowanym poborze energii. Szkicowe przedstawienie wymagań dotyczących mocy pobieranej w 24-godzinnym cyklu operacyjnym przez system ładowania akumulatora zostało pokazane na rysunku 1.

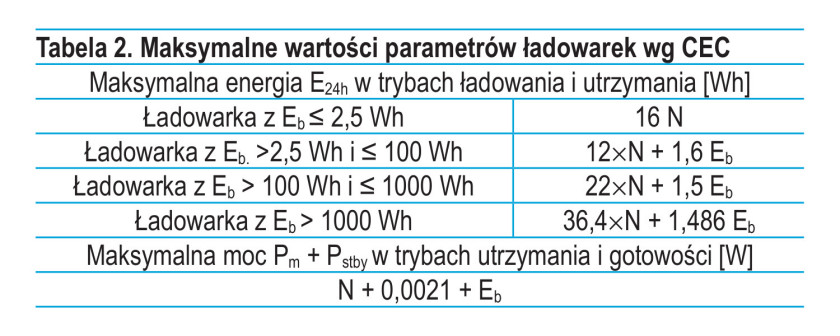

Wspomniana Komisja Kalifornijska CEC w 2012 roku wprowadziła ograniczenia dla wybranych parametrów ładowarek, związane z poborem energii i potrzebną mocą w ustalonych trybach (modach) ich działania. Maksymalne dopuszczalne wartości tych parametrów dla czterech grup małych ładowarek zamieszczono w tabeli 2. Literą N oznaczono liczbę jednocześnie wykorzystywanych pozycji/portów (slots, bays) do ładowania. Jako przykład zastosowania zaleceń podanych w tablicy może posłużyć ładowarka dla jednego z przenośnych narzędzi roboczych z akumulatorem 18 V/2,6 Ah, a więc o ładunku (pojemności) Eb = 18×2,6 = 46,8 Wh. Całkowita energia pobrana w cyklu roboczym E24h wyniesie wtedy E24h = 12 + 1,6×46,8 Wh = 86,88 Wh, a łączna moc w trybach utrzymania i gotowości będzie Pm + Pstby = 1 + 0,0021×46,8 W = 1,098 W.

W przypadku ładowarek o szczytowej wartości mocy wejściowej większej niż 2 kW, jak np. do akumulatorów instalowanych w wózkach widłowych, podnośnikach, wózkach golfowych, różnych pojazdach elektrycznych i łodziach, wprowadzono jeszcze inne parametry ograniczające zużycie energii elektrycznej. Należą do nich współczynnik zwrotu ładunku elektrycznego CRF (charge return factor), pokazujący ilość energii dostarczonej do akumulatora w odniesieniu do energii pobranej (≤ 1,10 przy 80-procentowym rozładowaniu akumulatora i ≤ 1,15 przy 40-procentowym rozładowaniu) oraz sprawność konwersji mocy (power conversion efficiency), o wymaganej wartości co najmniej 89%, która pozwala określić straty mocy podczas ładowania. Opracowane wymagania normatywne uwzględniają także minimalną wartość współczynnika mocy PF (power factor) na poziomie 90%. Współczynnik ten jest określany jako iloraz mocy rzeczywistej do mocy pozornej. Iloraz ten jest obniżany przez obecność obciążenia o nieliniowym charakterze, które wprowadza opóźnienia i zniekształcenia przebiegów oraz przepływ nieużytecznych składowych prądu w obwodach. Środkiem zaradczym w tym przypadku jest zainstalowanie w ładowarkach dodatkowych specjalizowanych układów korekcji współczynnika mocy, znanych jako układy PFC.

Badanie sprawności ładowarek przeprowadza się w rekomendowanym przez Komisję CEC układzie testowym i zgodnie z procedurą zbliżoną do tej, która stosowana jest ogólnie przy badaniu poboru energii elektrycznej przez zasilacze.

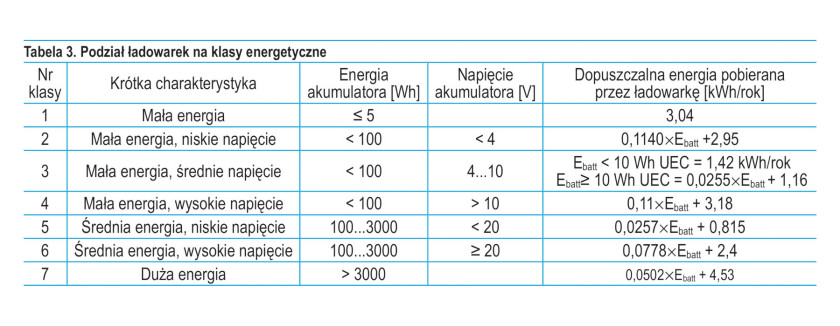

Warto zwrócić jeszcze uwagę na klasyfikację ładowarek opracowaną w USA przez Departament ds. Energii (DoE). W powiązaniu z niektórymi parametrami elektrycznymi określona w niej została dopuszczalna wartość energii elektrycznej, którą mogą pobierać ustalone grupy ładowarek w ciągu roku. Zestawienie to podane jest w tabeli 3.

W tabeli 3 występuje nowa wielkość – UEC (Unit Electricity Consumption), wyrażana w kWh/rok, wprowadzona w celu ułatwienia oszacowania energii "straconej" w trybie ładowania akumulatora. Natomiast określana w tablicy wartość pobieranej rocznie energii wiąże się ze stosowanym także w dokumentach normalizacyjnych pojęciem minimalnej energii operacyjnej MEPS (Minimum Energy Performance Standard) jako poziomu ograniczającego energię pobieraną przez dany wyrób, wystarczającą do zrealizowania przewidzianej dla niego funkcji.

Schematy ładowania akumulatorów

Ładowanie akumulatora (ogniwa) polega na dostarczeniu do niego prądu elektrycznego, w celu całkowitego odtworzenia aktywnych związków chemicznych. Wykrycie, że to nastąpiło, powinno prowadzić do zakończenia procesu ładowania, aby uniknąć rozpraszania prądu i generowania ciepła oraz gazów. Błędne lub niewłaściwe odcięcie dopływu prądu i zakończenie ładowania może powodować wystąpienie uszkodzenia, a ogólnie przyczynia się do skrócenia czasu życia akumulatora. Przy prostszych ładowarkach zakończenie ładowania ustala się po osiągnięciu określonego wcześniej granicznego napięcia.

Na czas ładowania mają wpływ co najmniej 3 procesy:

- transfer ładunku w pobliżu granicy elektrolitu i elektrody, zachodzący w ciągu minut,

- transfer masy materiału (proces dyfuzji), wymagający czasu rzędu godzin,

- procesy interkalacji (wstawiania) jonów lub cząsteczek materiałów, mające miejsce w strukturach warstwowych.

Można wyróżnić umownie 3 tempa ładowania akumulatorów:

- wolne, gdy ładowanie trwa przez noc lub ok. 14–16 godzin przy prądzie na poziomie 0,1 C,

- szybkie, trwające 3–6 godzin przy prądzie np. 0,3 C,

- b. szybkie, trwające poniżej 1 h przy prądzie 1,0 C.

Przy szybkim ładowaniu jest możliwe wpompowanie do akumulatora energii elektrycznej w czasie krótszym niż może na to zareagować proces chemiczny. Między obszarami bliższymi i dalszymi od elektrod wystąpi jednak wówczas nierównomierne rozłożenie produktów reakcji, wpływające szkodliwie na trwałość akumulatora. Pewną poprawę można uzyskać w tej sytuacji przez wprowadzenie krótkich przerw w procesie ładowania. Przy szybkim ładowaniu wzrasta niebezpieczeństwo przeładowania i przegrzania ogniwa/akumulatora. Aby uniknąć uszkodzenia, trzeba w tych przypadkach stosować bardziej złożone ładowarki i zadbać o zainstalowanie wyłącznika temperaturowego (TCO) lub odpowiedniego bezpiecznika termicznego.

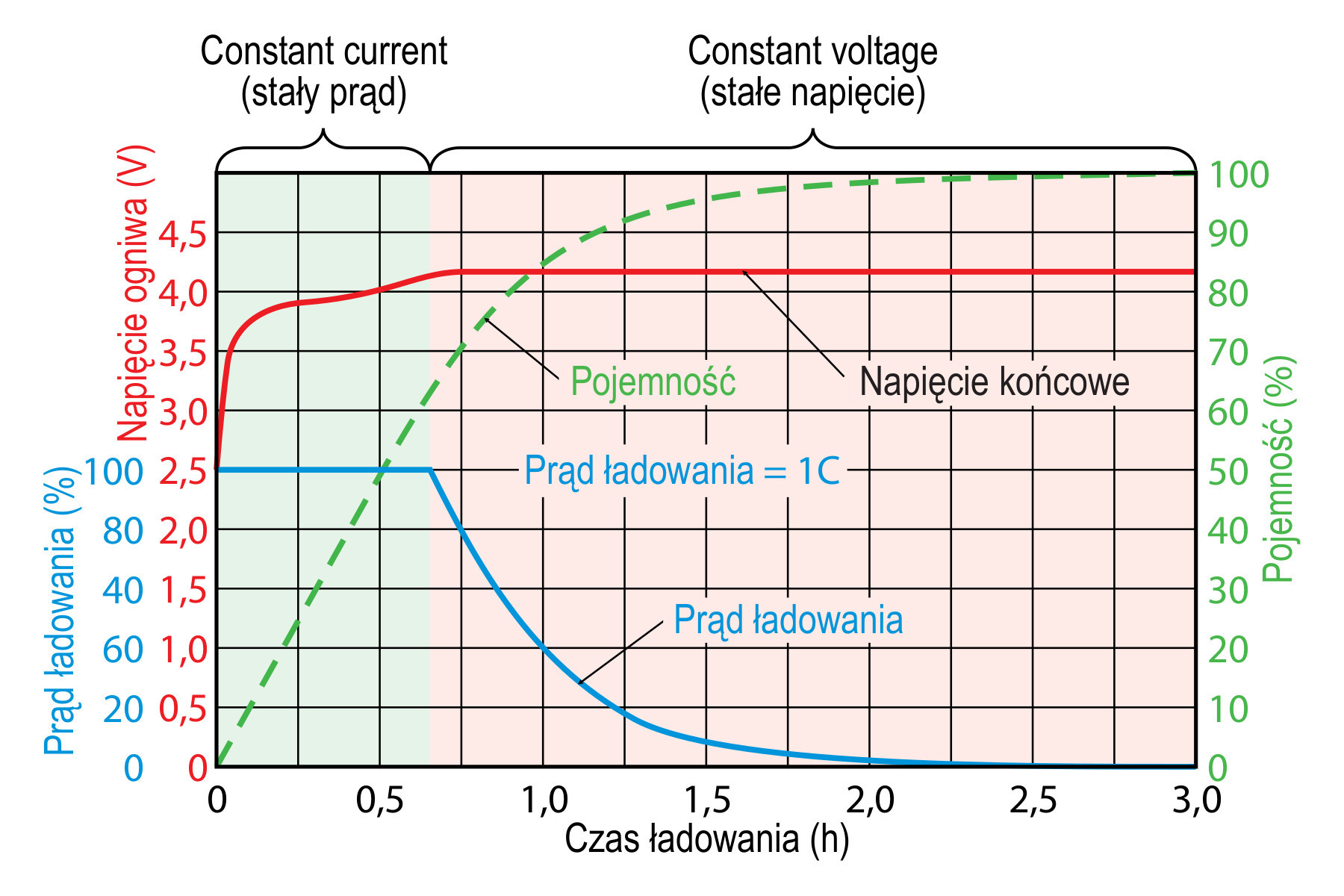

Za najbardziej odporne na przeładowanie i nadmierny wzrost temperatury uznaje się akumulatory niklowo-kadmowe, ołowiowo-kwasowe, a w dalszej kolejności niklowo-metalowo-wodorkowe. Natomiast akumulatory litowo-jonowe są wrażliwe na przeładowanie, więc proces ładowania powinien być zakończony natychmiast po osiągnięciu górnej granicy napięcia (napięcia końcowego). Dla akumulatorów litowo-jonowych o napięciu znamionowym 3,7 V napięcie ładowania wynosi 4,20 ±0,05 V, a dla akumulatorów litowo-polimerowych (z LiFePO4) o napięciu znamionowym 3,7 V jest zwykle rzędu 3,60...3,65 V. Schemat ładowania akumulatorów litowych określa się jako CC/CV, gdyż rozpoczyna się go od stałego prądu o wartości 0,2...0,3 C, powodującego stopniowy wzrost napięcia. Po osiągnięciu ustalonej wartości napięcia utrzymuje się je na tym poziomie, co skutkuje, z kolei, maleniem prądu ładowania. Proces ten zilustrowano na rysunku 3.

Ze względu na wzajemną zależność parametrów procesu ładowania oraz zmianę współczynnika C na różnych etapach ładowania trudno jest ocenić czas wymagany do pełnego naładowania rozładowanego uprzednio akumulatora litowego, Orientacyjnie można posłużyć się wyrażeniem tŁ [h] = 1,3×QB [Ah]/ ICC [A], w którym QB oznacza pojemność akumulatora, a ICC wartość prądu stałego doprowadzanego w pierwszej fazie ładowania akumulatora.

Ogólnie rzecz biorąc, stosowane sposoby ładowania zależą od typu i parametrów akumulatorów (zwłaszcza ich "chemii", pojemności, mocy i szczegółowych zastosowań), a polegają na wytworzeniu na wyjściu ładowarki odpowiednich prądów i napięć stałych oraz impulsowych o różnych przebiegach czasowych.

Poza dość oczywistymi potrzebami, związanymi z wykorzystaniem akumulatorów do zasilania funkcjonujących urządzeń, ładowarki zapewnić muszą doładowanie akumulatorów (trickle charge), wynikające z samorozładowania i pozostawania urządzeń w stanie gotowości. Muszą też zapewnić ładowanie potrzebne przy stałym, równoległym dołączeniu akumulatora z obciążeniem do stałoprądowego źródła zasilania, którego wyjściowe napięcie pozostaje nieco poniżej dopuszczalnego napięcia w akumulatorze. Takie swobodne (pływające) ładowanie, float charge, ma np. miejsce w układach zasilania rezerwowego w systemach zabezpieczeń.

Jako specyficzny, choć coraz częstszy w praktyce sposób ładowania, uznać należy ładowanie losowe (przypadkowe) lub inaczej nieregularne (random charging), z którym możemy mieć do czynienia w pojazdach elektrycznych (EV) lub hybrydowych (HEV). Dostępność energii wystarczającej do ładowania akumulatora zależy tutaj od prędkości jazdy, obrotów silnika i jakości działania systemu odzyskiwania energii przy hamowaniu.

Podobnie nieregularny charakter ma ładowanie akumulatorów ze źródła zasilania, jakimi są panele słoneczne (ogniwa fotowoltaiczne), w których występują nieprzewidywalne z góry zmiany natężenia oświetlenia. W tym przypadku pomocne są regulatory ładowania, instalowane pomiędzy panelami słonecznymi a odbiornikami prądu. Regulatory ładowania PWM (z modulacją impulsów) i MPPT (ze śledzeniem punktu maksymalnej mocy na charakterystykach I-V) sterują pracą systemu fotowoltaicznego, chroniąc przy tym akumulator przed przeładowaniem oraz nadmiernym rozładowaniem. Zwłaszcza dzięki regulatorom MPPT, wypracowującym sygnały sterujące na podstawie oceny aktualnego stanu systemu i warunków zewnętrznych tzn. natężenia oświetlenia, można uzyskać poprawę sprawności rzędu 20...30%.

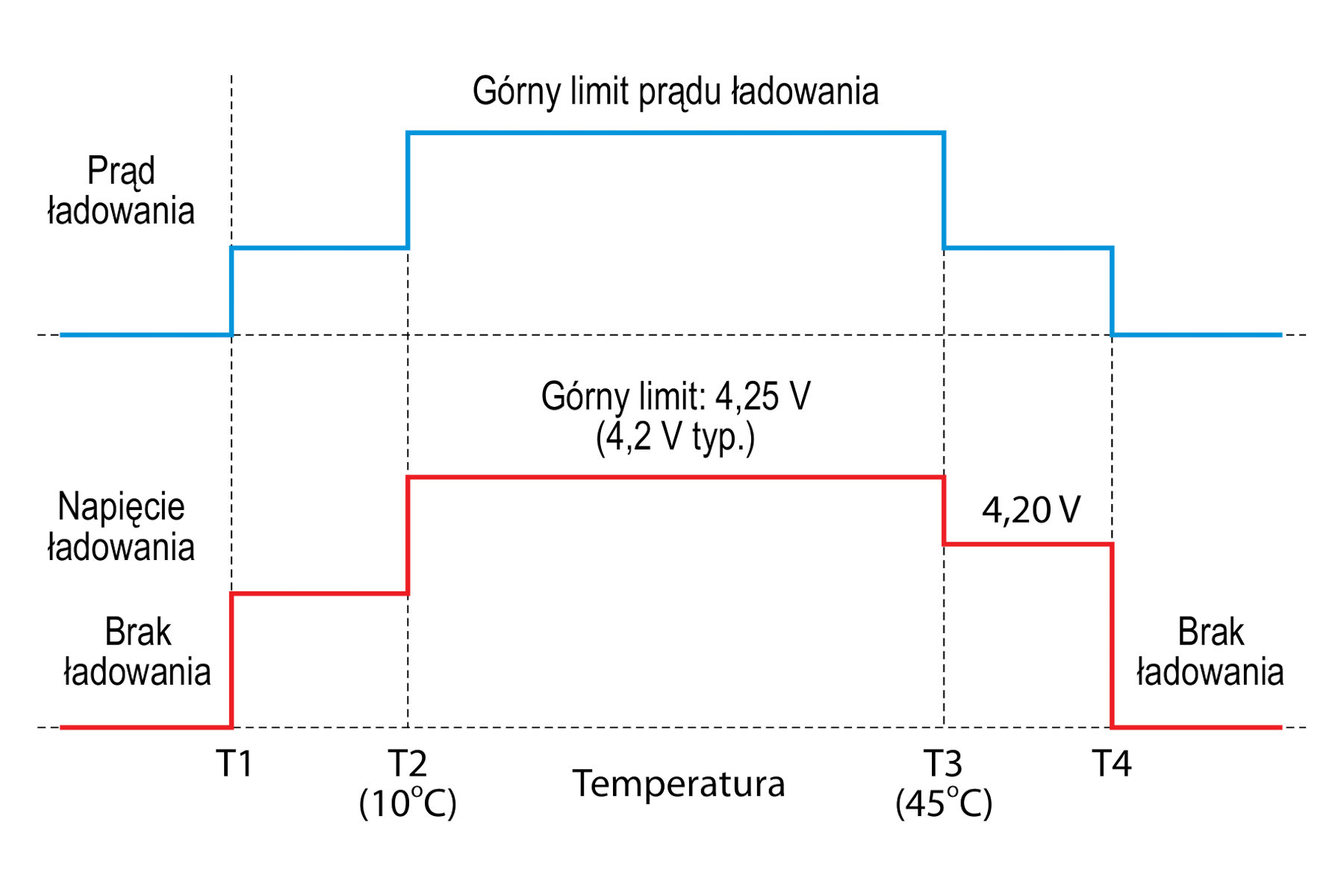

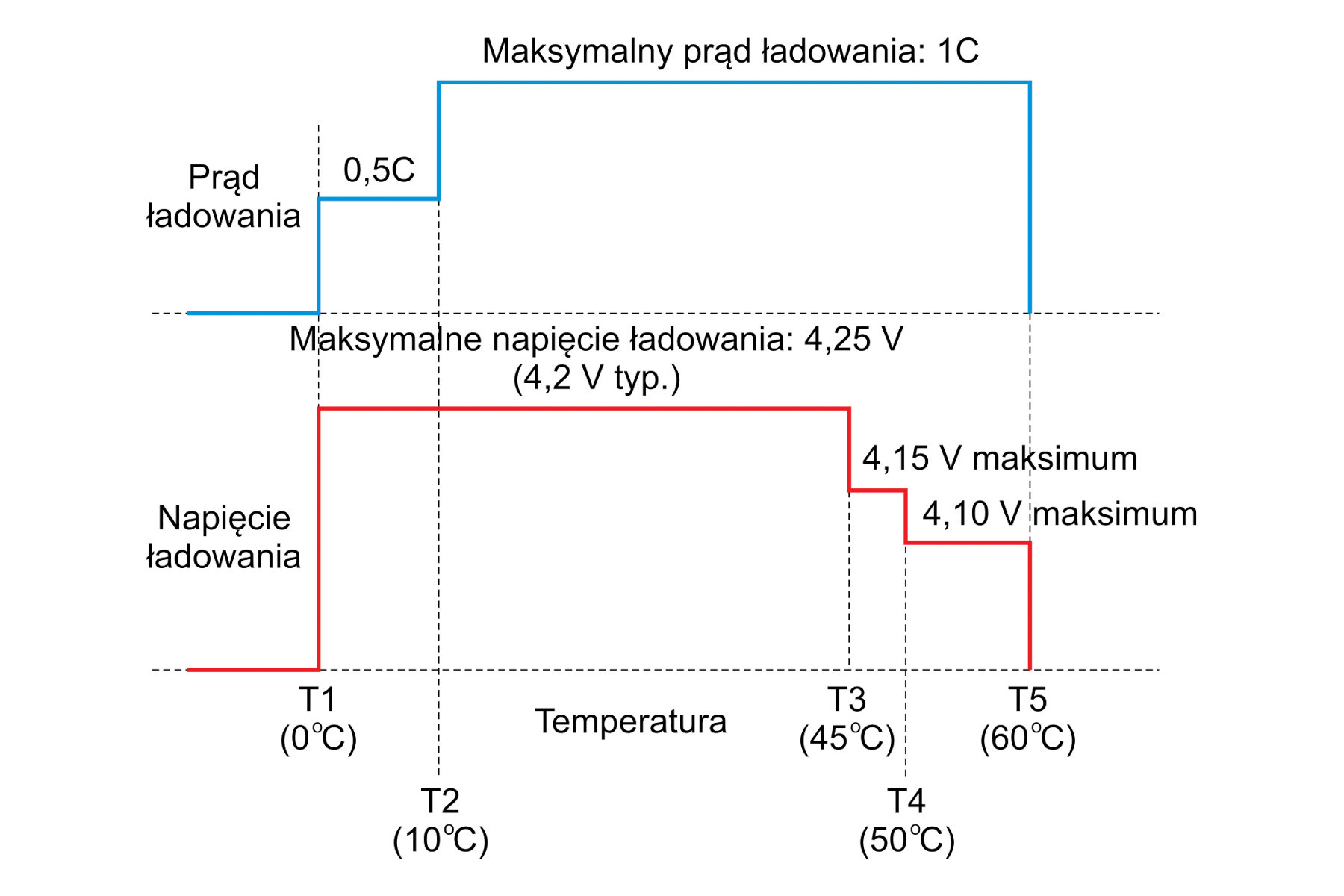

Prawidłowe i bezpieczne ładowanie akumulatorów zależy w dużym stopniu od temperatury, jaka ustala się wewnątrz ogniwa w wyniku przepływu prądu i wywołanej reakcji chemicznej. Okazało się to krytyczne we wcześniejszych rozwiązaniach akumulatorów litowo-jonowych z grafitową anodą i katodą LiCoO2, gdzie dochodziło do niekontrolowanego wzrostu temperatury aż do 175°C i nawet samozapalenia ogniwa. Aby poprawić bezpieczeństwo użytkowania, w 2007 roku Japońskie Stowarzyszenie ds. Technologii Elektronicznych i Informatycznych JEITA oraz producenci akumulatorów wprowadzili zalecenia odnoszące się do ograniczenia napięcia i prądu ładowania w określonych zakresach temperatury ogniw. Na rysunku 4 pokazano takie zalecane warunki odnoszące się do ładowania litowo-jonowego akumulatora do notebooków. Przy niskich temperaturach (poniżej T2) reakcje chemiczne są spowolnione, a tworzący się metaliczny lit, reagując z elektrolitem, wytwarza dużo ciepła (rekcja egzotermiczna). W jeszcze niższych temperaturach ładowanie praktycznie nie zachodzi. Z kolei przy wysokich temperaturach (powyżej T3) katoda staje się bardziej aktywna i reaguje z elektrolitem. Przy dalszym wzroście temperatury powierzchni ogniwa (powyżej T4) ładowanie zanika, a akumulator ulega przegrzaniu. Podobny jak poprzednio profil temperaturowy, ale odnoszący się do pojedynczego ogniwa do zasilania urządzeń noszonych, jest przedstawiony na rysunku 5.

Ładowarki i sprawność systemów ładowania

W skład ładowarki wchodzi zwykle moduł regulacji (stabilizacji) napięcia, który steruje napięciem ładowania. Od rozwiązania układowego tego modułu oraz współpracujących z nim innych obwodów funkcjonalnych zależy w dużej mierze jakość, a w tym także sprawność ładowarki oraz jej cena. Stosunkowo niewielką sprawność otrzymuje się w przypadku dość prostych ładowarek z szeregową regulacją napięcia (liniową), stosowanych w urządzeniach łączności bezprzewodowej i układach wymagających niskiego poziomu zaburzeń (szumów).

Z kolei, do zasilania odbiorników reprezentujących duże obciążenie, jak np. pojazdy elektryczne lub wózki widłowe i podnośniki, wykorzystywano dotychczas najczęściej ładowarki ferrorezonansowe i sterowane tyrystorami SCR. Ich sprawność dochodzi do poziomu 80%, a udało się ją poprawić dzięki osiągnięciom technologii materiałowej. Obecnie w pojazdach elektrycznych (EV) i hybrydowych (HEV) stosuje się przede wszystkim akumulatory litowe. Tworzy się z nich baterie zawierające przykładowo setki ogniw łączonych szeregowo – w celu uzyskania wysokiego napięcia i równolegle – aby można było pobierać duże prądy (zwłaszcza przy rozruchu). Ogniwa w zespołach muszą być odpowiednio zbalansowane oraz chronione przed zbyt głębokim rozładowaniem oraz przeładowaniem. Funkcje monitorowania napięcia oraz sterowania ładowaniem w przypadku baterii o wysokim napięciu są zwykle rozdzielone. Obwody monitorujące są konstrukcyjnie związane z baterią, a sterowanie procesem ładowania jest prowadzone za pomocą obwodów zewnętrznych. Wymaga się, aby pomiary napięć, prądów i temperatury prowadzone były z dużą dokładnością. Nad ładowarkami do akumulatorów w pojazdach elektrycznych prowadzi się obecnie intensywne prace. Bierze się również pod uwagę ładowanie indukcyjne (bezkontaktowe), choć ten rodzaj ładowania ma przede wszystkim istotne znaczenie w przypadku ogniw zasilających implanty.

W systemach fotowoltaicznych regulację prądu ładowania przeprowadza się za pomocą przełączającego tranzystora, dołączonego równolegle do panelu słonecznego i ładowanego akumulatora. Aby zapobiec przeładowaniu akumulatora, po osiągnięciu ustalonego napięcia następuje zwarcie (bocznikowanie) wyjścia panelu. Ładowarki bocznikujące chronią również panele przed wstecznym oddziaływaniem naładowanego akumulatora.

Największą popularność uzyskały ładowarki impulsowe, w których do regulacji napięcia zastosowano modulację szerokości impulsów. Zapewnić one mogą pokrycie szerokiego zakresu napięć, a wykazują się niskimi stratami energii, dużym współczynnikiem mocy PF i małymi zniekształceniami harmonicznymi. Przy większych częstotliwościach pracy udaje się uzyskać korzystne zmniejszenie rozmiarów elementów biernych (transformatory, induktory i kondensatory). Sprawność takich ładowarek może być nawet powyżej 90%.

Warto jeszcze wspomnieć o ładowaniu akumulatorów przy wykorzystaniu magistrali i złącza USB, w którym występuje para przewodów – masa i 5 V, mogących zapewnić pobór prądu 500–900 mA. Wymagana jest jednak przy tym ochrona ładowanej baterii przed przeładowaniem przez dołączenie dodatkowego obwodu zabezpieczającego.

Można wymienić kilka rozwiązań konstrukcyjno-układowych pozwalających uzyskać lepszą sprawność ładowarek. Są one podobne do tych stosowanych w przypadku zewnętrznych zasilaczy urządzeń elektronicznych i elektrycznych EPS. Należą do nich: miękkie przełączanie (w zerze napięcia lub prądu), zastosowanie w konwerterze DC/ DC obwodów rezonansowych (zwłaszcza o topologii LLC ze zredukowaną wartością indukcyjności w pierwotnym uzwojeniu obwodu rezonansowego), prostowanie z synchronizacją przełączania obwodów wyjściowych i zastosowanie pomocniczego źródła zasilania – w celu obniżenia poboru mocy w stanie gotowości.

Omówione powyżej sprawy rozwiązań układowych ładowarek (hardware) są niewątpliwie bardzo znaczącym czynnikiem wpływającym na sprawność procesu ładowania. W systemowym podejściu należy jednak także uwzględnić i inne czynniki, takie jak oprogramowanie ładowarek (zwłaszcza tych bardziej złożonych), rodzaj akumulatorów oraz kwestie montażu i wykonania wewnętrznych połączeń. Oprogramowanie związane z realizowanym schematem ładowania reguluje intensywność dopływu ładunku elektrycznego i czas zakończenia całego procesu. Ten końcowy moment powinien być dobrze zgrany z zakończeniem reakcji elektrochemicznych w ogniwie tak, aby na tyle, na ile można, ograniczyć pobieranie nadmiarowej energii, która może ulegać rozproszeniu. Ma tu miejsce zależność od rodzaju stosowanych ogniw, ale także i typów akumulatorów np. akumulatory ołowiowo-kwasowe hermetyczne (o mniejszych stratach) i z obudową otwartą. Mniej oczywistą sprawą, ale także mającą swoje znaczenie, jest impedancja połączeń wewnętrznych w systemie ładowania. Straty zmienno- oraz stałoprądowe zależą od grubości i długości przewodów, sposobu wykonania plecionki, jakości kontaktów w złączach oraz od kształtu przebiegów elektrycznych (np. z różnymi współczynnikami mocy PF).

Jerzy F. Kołodziejski