Proces automatycznego montażu układów elektronicznych jest dość złożony i składa się z kilku podstawowych etapów. Etapy te następują kolejno po sobie, tworząc jeden ciąg technologiczny. Na każdym z nich wykorzystywane są inne rodzaje maszyn i urządzeń produkcyjnych, montowany układ musi zatem odbyć "wędrówkę", podczas której odwiedza poszczególne stacje produkcyjne. Ważne jest również zapewnienie dokładnej informacji zwrotnej na temat jakości produktu, co pozwala na bieżąco monitorować efektywność produkcji oraz szybko wykrywać ewentualne błędy i lokalizować ich przyczyny. Poszczególne etapy montażu obejmują nakładanie pasty lutowniczej na płytkę, rozmieszczenie na niej komponentów, ich lutowanie, kontrolę jakości oraz (opcjonalnie) test poprawnej pracy urządzenia.

Nakładanie pasty lutowniczej

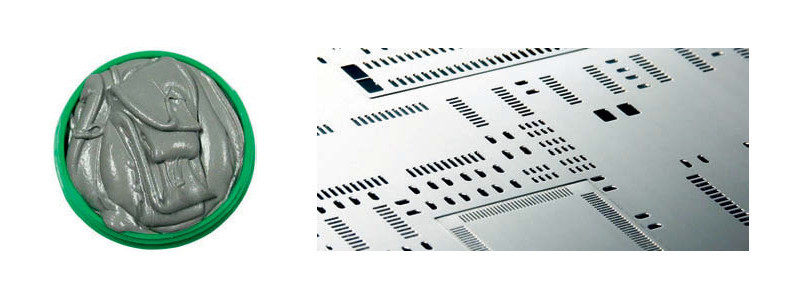

Pasta lutownicza to kompozycja materiałów chemicznych będąca mieszaniną topnika oraz drobno sproszkowanych metali (lutowia), jak np. cyny, ołowiu, srebra lub miedzi, wykorzystywana w procesie lutowania powierzchniowego (SMT, Surface Mounting Technology). Substancja ta nakładana jest na pady oraz inne elementy płytki mające później podlegać procesowi lutowania. Do tego celu wykorzystuje się specjalny metalowy szablon (wykonywany na potrzeby każdego projektu płytki PCB) zawierający otwory w miejscach przeznaczonych do rozprowadzenia pasty.

Do aplikacji pasty wykorzystuje się urządzenie określane jako drukarka pasty lutowniczej (Solder Paste Printing Machine). W pierwszej fazie w drukarce umieszcza się płytkę oraz przygotowany uprzednio szablon. Szablony najczęściej wykonane są z arkusza stali nierdzewnej z laserowo wyciętymi otworami. Bardzo ważne jest wzajemnie precyzyjne oraz stabilne umieszczenie zarówno płytki, jak i szablonu. Gdy do tego dojdzie, maszyna rozprowadza pastę po powierzchni szablonu – dzięki otworom substancja umieszczona zostaje jedynie w przeznaczonych do tego miejscach na płytce. Ważnym zagadnieniem jest kontrola ilości rozprowadzanej pasty. Aplikacja zbyt dużej jej ilości może spowodować rozlanie połączeń lutowniczych prowadzące do zwarcia, aplikacja zbyt małej może zaś przyczynić się do powstania niepoprawnego połączenia lutowniczego.

Inspekcja nałożenia pasty

Wiele badań i analiz nad efektywnością procesu lutowania podkreśla fakt, że ok. 70% wszystkich problemów z nim związanych generowanych jest przez niewłaściwe rozmieszczenie pasty lutowniczej w procesie jej drukowania. Ważnym krokiem jest zatem sprawdzenie poprawności tego rozmieszczenia, do czego wykorzystuje się specjalne urządzenie. Urządzenie do inspekcji pasty lutowniczej (SPI, Solder Paste Inspection machine) wykorzystywane jest szczególnie w przypadku produkcji masowej (rzędu tysięcy egzemplarzy lub więcej), ponieważ pozwala uniknąć dodatkowych kosztów związanych z poprawkami lub ponowną produkcją błędnie zmontowanych układów.

Maszyna ta w procesie inspekcji korzysta z kilka rozmieszczonych w różnych miejscach kamer, dzięki czemu jest w stanie generować trójwymiarowy obraz powierzchni płytki. Na uzyskanym obrazie dokonuje się porównania wyglądu poszczególnych miejsc nałożenia pasty, sprawdzając m.in. jej wysokość, nadmiar lub niedobór, deformację przez wtrącenie obcego materiału, zanieczyszczenia oraz mostki. Sprzęt ten, w połączeniu z urządzeniem do automatycznej inspekcji optycznej (opisanym w dalszej części tekstu), pozwala na bardzo efektywną kontrolę jakości montowanych układów, znacząco redukując koszty oraz ryzyko związane z wypuszczeniem na rynek wadliwych egzemplarzy produktu.

Automatyczne rozmieszczenie komponentów

W następnym etapie procesu montażu na płytce rozmieszczane są komponenty przeznaczone do późniejszego przylutowania. W większości przypadków pasta lutownicza generuje odpowiednio dużą siłę zdolną do utrzymania umieszczonych komponentów we właściwej pozycji. Niekiedy jednak, przede wszystkim podczas korzystania z lutowania na fali, podzespoły dodatkowo zabezpiecza się za pomocą kleju, aby uchronić je przed przypadkowym przemieszczeniem lub odpadnięciem podczas przechodzenia przez falę. Wtedy, jeszcze przed fazą rozkładania komponentów, za pomocą specjalnego urządzenia (automatycznego dyspensera kleju) w odpowiednich miejscach płytki umieszcza się małe ilości (krople) kleju. Wadą tego rozwiązania jest znaczne utrudnienie w wykonywaniu wszelkiego rodzaju późniejszych napraw układu, szczególnie jeśli obejmują one wymianę któregoś z przyklejonych podzespołów.

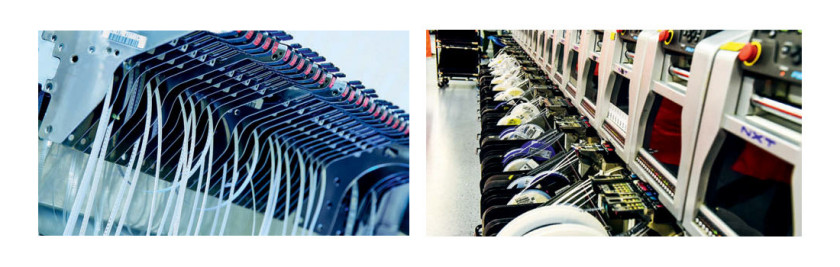

Główna czynność tej części montażu, czyli rozmieszczenie poszczególnych komponentów na płytce, wykonywykonywana jest automatyczne przez maszynę pick and place. W urządzeniu tym komponenty umieszczone są na specjalnych taśmach, z których kładzione są bezpośrednio na powierzchni obwodu drukowanego. Automaty pick and place są jednym z najbardziej złożonych elementów linii montażowej, zdolnych do pracy z bardzo dużą szybkością – niektóre z nich są w stanie rozmieszczać nawet do 30 000 komponentów na godzinę.

Maszyna pick and place uzyskuje informacje na temat typu oraz lokalizacji każdego z komponentów z plików projektowych PCB. Przeznaczona jest do pracy z układami w obudowach do montażu powierzchniowego (SMT).

Lutowanie

Gdy komponenty zostaną już prawidłowo rozłożone na powierzchni płytki, przechodzi się do etapu lutowania. Płytka umieszczana jest w odpowiedniej maszynie. Jeśli w projekcie przewidziano elementy przeznaczone do montażu przewlekanego (THT), to niezbędne może być skorzystanie z procesu lutowania na fali. W przypadku układów z przewagą komponentów do montażu powierzchniowego najbardziej efektywnym typem lutowania jest lutowanie rozpływowe.

Lutowanie rozpływowe

Obecnie montaż powierzchniowy jest podstawową technologią wykorzystywaną przy konstrukcji obwodów drukowanych, przez co lutowanie rozpływowe jest jednocześnie najpowszechniejszym sposobem lutowania używanym w procesie montażu układów. W tej technice płytka z rozmieszczonymi na niej komponentami przechodzi przez urządzenie będące podzielonym na kilka stref piecem, utrzymującym różne wartości temperatury w każdej ze stref. Temperatury w poszczególnych strefach dobiera się w zależności od szczegółów konstrukcji obwodu, w taki sposób, by zapewnić maksymalnie efektywny rozpływ lutowia i powstanie wysokiej jakości połączeń lutowniczych. Połączenia lutownicze tworzone są przez roztapiającą się, a następnie krzepnącą pastę lutowniczą (właśnie od zjawiska rozpływania się pasty lutowniczej pochodzi nazwa tej techniki).

Lutowanie na fali

Lutowanie na fali wywodzi swoją nazwę od sposobu uformowania rozgrzanego lutowia wykorzystywanego w tym procesie – jest ono układane na wzór fali. Kształt generowanej fali może różnić się w zależności od typu lutowanych elementów – w przypadku montażu mieszanego, korzystającego zarówno z elementów przewlekanych jak i montowanych powierzchniowo, używa się najczęściej dwa różne typy fali – chip (komponenty SMT) oraz lambda (komponenty THT). Maszyna do lutowania na fali składa się z podłużnej szyny transportowej przesuwającej obwód drukowany nad falą lutowia, umieszczoną poprzecznie w stosunku do kierunku ruchu płytki. Przed rozpoczęciem lutowania na całą powierzchnię strony płytki podlegającej lutowaniu nanosi się topnik, który oczyszcza pady i złącza z wszelkich zanieczyszczeń środowiskowych. Następnie obwód poddawany jest wstępnemu podgrzewaniu, aby uniknąć powstawania zbyt wielkich napięć termicznych podczas właściwego procesu lutowania, mogących prowadzić do uszkodzenia komponentów lub struktury płytki. Potem obwód przesuwany jest nad zbiornikiem z rozgrzanym lutowiem, które osadza się na złączach i po zastygnięciu tworzy połączenia elektryczne.

Nowoczesną odmianą tej techniki jest lutowanie selektywne, gdzie fala dotyka jedynie wybranych elementów płytki, nie zaś jej całej powierzchni. Pozwala to uchronić wrażliwe układy (przede wszystkim w obudowach do montażu powierzchniowego) przed destrukcyjnym działaniem wysokiej temperatury.

Inspekcja optyczna

Po zakończeniu procesu lutowania gotową płytkę poddaje się zazwyczaj sprawdzeniu. Testowanie może składać się z kilku etapów – zazwyczaj pierwszym z nich jest inspekcja optyczna, wykonywana za pomocą specjalizowanego urządzenia. Dla dużych wolumenów produkcji inspekcja optyczna wykonywana przez człowieka nie jest efektywna, ponieważ zajmuje znacznie więcej czasu, jest również zdecydowanie mniej skuteczna – operator stosunkowo szybko ulega zmęczeniu, przez co spada jego poziom koncentracji i wzrasta ryzyko popełnienia błędu.

Urządzenia do AOI (Automated Optical Inspection) z pomocą kilku kamer wysokiej rozdzielczości skanują obwody drukowane pod kątem cech charakterystycznych dla powierzchni PCB. Wykryte zostają plamy, zwarcia, zarysowania, zastosowanie nieprawidłowego komponentu lub jego brak, otwarte obwody oraz zaburzenia w obszarze lutu. Uzyskany obraz porównywany jest ponadto z wczytanym do maszyny obrazem wzorcowej płytki, zwiększając skuteczność algorytmów rozpoznawania wzorców.

Test elektryczny

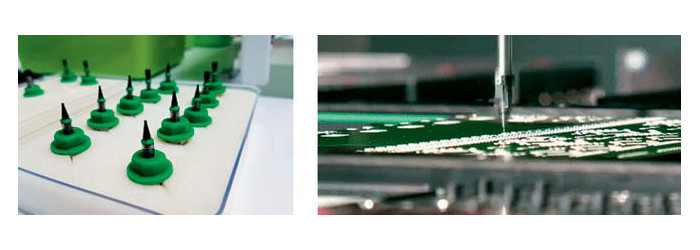

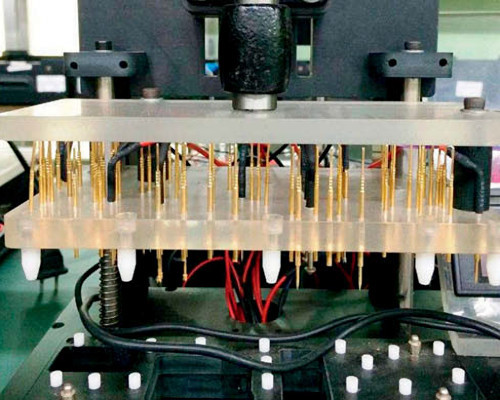

Kolejnym etapem inspekcji jest sprawdzenie jakości połączeń elektrycznych. W tym celu powszechnie wykorzystuje się urządzenie określane jako Bed of Nails, składające się z dużej liczby wyprowadzeń (pinów), których końcówki dotykają powierzchni płytki PCB podczas testowania. Pozwala to na wysłanie oraz odbiór jednocześnie dużej liczby sygnałów elektrycznych – porównanie otrzymanego wyniku z wzorcem umożliwia stwierdzenie elektrycznej poprawności układu. Taka technika testowania określana jest jako ICT, czyli In-Circuit Testing.

Test funkcjonalny

Sprawdzenie połączeń elektrycznych nie jest czynnością wystarczającą do stwierdzenia z całkowitą pewnością sprawności urządzenia. W tym celu w ostatniej fazie kontroli jakości układu wykonuje się test funkcjonalny. Przebieg tego testu jest bardzo zindywidualizowany i wysoce zależny od rodzaju badanego układu. Środowisko testowe dobiera się w taki sposób, by jak najlepiej odwzorowywało rzeczywiste warunki pracy urządzenia. Podczas testu do układu wgrywane jest oprogramowanie, następnie sprawdza się poprawną realizację wymaganych zadań i funkcji w środowisku maksymalnie zbliżonym do rzeczywistego.

Podsumowanie

Automatyczny montaż obwodów drukowanych to złożony proces składający się z kilku etapów, podczas których wykorzystywane są różnego rodzaju urządzenia. Obejmuje nie tylko fizyczne rozmieszczenie komponentów na płytce, ale również czynności przygotowawcze oraz kontrolę jakości końcowego produktu. Jeśli jest zorganizowany we właściwy sposób, pozwala szybko dostarczyć odbiorcom dużą liczbę wysokiej jakości układów elektronicznych.

Damian Tomaszewski