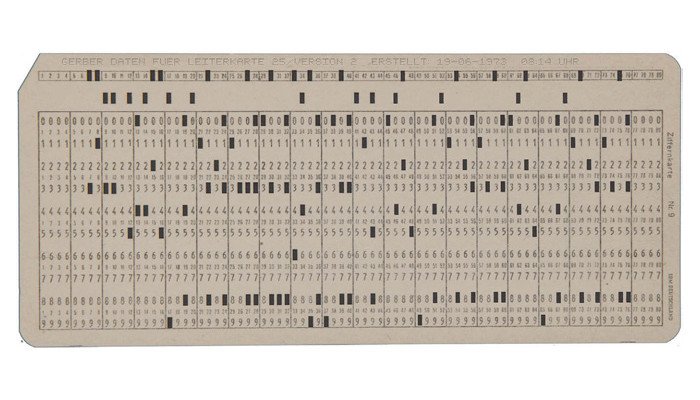

Jednym z pierwszych fotoploterów na rynku był model skonstruowany w 1960 roku przez firmę Gerber Scientific. W dużym skrócie, fotoploter jest urządzeniem używanym w procesie produkcji PCB i służy do wytworzenia szablonów naświetlania monochromatycznej fotoczułej folii o wysokim kontraście. W pierwszych, tzw. wektorowych urządzeniach tego typu światło, przechodząc przez wybrane otwory przysłony, naświetlało kliszę światłoczułą, podobnie jak w fotografii analogowej. Fotoploter był sterowany stosunkowo niewielkim zestawem poleceń, umożliwiających nastawianie głowicy naświetlającej na wybrane współrzędne X i Y pola roboczego oraz włączanie i wyłączanie źródła światła, eksponowanego przez wybraną jedną z 8 lub 16 przysłon (tzw. apertur). Polecenia były podzbiorem zestawu poleceń RS-274-D do sterowania obrabiarkami numerycznymi (NC) (rys. 1).

Ten zestaw instrukcji, specjalnie dostosowany do opisu linii, obszarów miedzianych, obszarów maski lutowniczej i legend, został opisany jako format Gerber, znany również jako Standard Gerber lub Gerber RS-274-D. W tym czasie dane były nadal przesyłane, a właściwe przenoszone do urządzenia w formie karty perforowanej, co ograniczało maksymalną ilość danych. Ponieważ ten Gerber nie zawierał żadnych informacji o aperturach, istniał jeszcze dodatkowy plik z informacjami o możliwościach każdego modelu plotera. Ze względu na postęp technologiczny w zakresie płytek drukowanych, a także samych fotoploterów format Gerber szybko stał się przestarzały i został rozszerzony w 1998 roku, kiedy to firma Gerber Scientific została przejęta przez Barco ETS w 1998 r., która we wrześniu 1998 r. rozszerzyła format do następnej generacji: Extended Gerber i opublikowała specyfikację kolejnego formatu danych produkcyjnych – RS-274X.

Extended Gerber

Extended (rozszerzony) Gerber lub RS-274X to czytelny dla człowieka zestaw instrukcji zapisanych w formacie ASCII. Nowością w nim jest to, że informacje o aperturach zostały zawarte wewnątrz pliku. Pozwoliło to na naświetlanie obrazu z rozdzielczością maksymalną fotoplotera, dla którego źródłem światła były już diody LED lub laser. W tym okresie Barco ETS przekształciło się w firmę Ucamco, która jest właścicielem praw do tego formatu danych.

Wersja Extended pojawiła się na rynku we wrześniu 2014 roku, kiedy to Karel Tavernier, dyrektor zarządzający Ucamco, napisał, że Standard Gerber jest technicznie nieaktualny i nie powinien być już używany, bo jednostki miary oraz definicje apertur nie są określane w dobrze zdefiniowany sposób i zostały opisane w nieformalnym dokumencie. Z tego powodu standardowe pliki Gerber nie mogą być odczytywane przez maszyny w ustandaryzowany, niezawodny sposób. Standard Gerber wymaga dodatkowej obróbki w systemach CAM, co powoduje zwiększenie kosztów, opóźnienia i ryzyko w procesie produkcji płytek drukowanych. Natomiast rozszerzony Gerber może być odczytywany przez maszyny i w konsekwencji zastąpił on Standard Gerber, który dodatkowo, mimo nazwy, za standard nigdy nie był uważany w branży.

Valor ODB++

Proces produkcji obwodów drukowanych wymaga znaczniej więcej danych niż tylko te, które pozwalają na wykonanie klisz do naświetlania warstw. Z tego powodu poza plikami zapisanymi w formacie Gerber potrzebne były i są dodatkowe informacje między innymi o kolejności warstw, wierceniu, frezowaniu, a także lista komponentów BOM oraz lista połączeń, które są wykorzystywane w procesie testowania. To tylko najważniejsze informacje, w praktyce jest ich znacznie więcej, co utrudnia wypracowanie jednolitej struktury danych.

Pierwszą udaną próbę standaryzacji formatu zawierającego komplet informacji podjęła firma Valor Computerized Systems, która opracowała kontenerowy format ODB++. Jego najważniejszą zaletą jest zintegrowanie wszystkich niezbędnych danych do produkcji, testowania oraz montażu PCBA w jednym pliku. W szczególności ODB++ zawiera tabelę, która opisuje nazwy oryginalnych warstw, ich typ oraz kolejność. W przypadku ODB++ i w przeciwieństwie do Gerbera, jest tu jasne, czym jest pad, a czym jest ścieżka przewodząca.

Firma Valor została przejęta przez Mentor Graphics w 2010 roku a sam Mentor został wchłonięty przez Siemensa.

IPC-2581

Intensywny postęp technologiczny w produkcji obwodów drukowanych szybko wywołał kolejny problem wynikający z faktu, że standardy wymiany danych należą do dwóch różnych firm, które rozwijają swoje specyfikacje w nieskoordynowany sposób. Właścicielem praw do Extended Gerber jest producent fotoploterów, a firma od formatu ODB ++ jest dostawcą oprogramowania do projektowania PCB.

Dwóch "administratorów" normy nie spełniło oczekiwań branży, bo utrudniało rozszerzenie standardu na nowe technologie, takie których właściciele sami nie wspierali w swoich produktach. Dlatego wiele firm z branży połączyło siły i zgodziło się na ustanowienie nowego, neutralnego i otwartego standardu zapisu danych potrzebnych do projektowania płytek drukowanych, który spełnia różnorodne wymagania. Na organizację patronacką wybrano IPC – Association Connecting Electronics Industries. IPC to globalna organizacja handlowo-normalizacyjna z siedzibą w Illinois w USA, zajmująca się produkcją elektroniki. Zakres działalności obejmuje między innymi publikację norm branżowych i kryteriów oceny różnych towarów z branży elektrycznej i elektronicznej.

Powołane do życia konsorcjum IPC-2581 liczy ponad 100 członków. Zaangażowane firmy pochodzą z branż EDACAD, CAM, montażu (EMS), produkcji i testowania obwodów drukowanych oraz gromadzą osoby indywidualne z całego świata. Wszystkie podmioty mają wspólny cel: stworzenie i promocja nowoczesnego standardu przenoszenia danych produkcyjnych dla zainteresowanych ze wszystkich sektorów rynku, w tym z obszaru motoryzacji, lotnictwa, medycyny, telekomunikacji, przemysłu i rynku konsumenckiego.

Warto dodać, że opracowany format nie wymaga kupowania licencji i nie ma ograniczeń użytkowania oraz jest obsługiwany przez sprzęt istotnych producentów. Wiele firm z USA i Azji już w pełni przestawiło się na IPC-2581 (rys. 2).

Zalety IPC-2581

Główne różnice między ODB++ a IPC-2581 polegają na tym, że format IPC nie jest definiowany i obsługiwany przez jedną firmę, ale przez grupę ponad stu przedsiębiorstw. Gwarantuje to, że jest to definicja otwarta i niezależna od producent, a wymagania w niej zapisane można dostosować w razie potrzeby do pojawiających się nowych technologii. Nikt też nie odnosi tutaj korzyści handlowych ani nie ma praw licencyjnych.

Każdy producent oprogramowania może stworzyć i rozwijać interfejs do IPC-2581 bez licencji i nie jest zależny od pomocy innych osób. Zapewnia to zatem także bezpieczeństwo i poufność przekazywania danych z oprogramowania CAD.

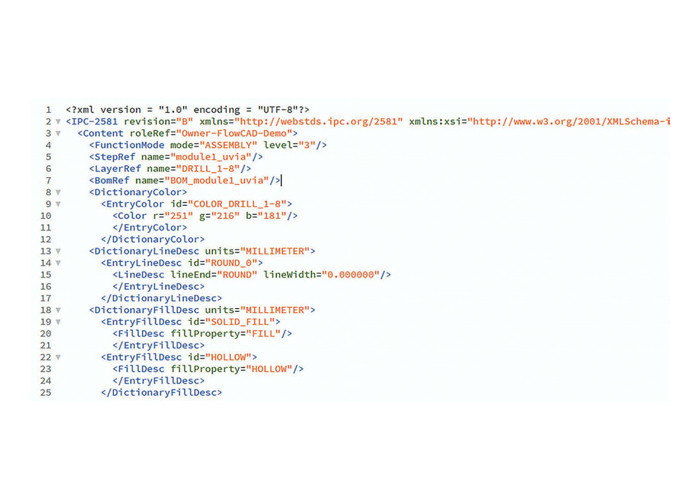

Wszystkie informacje są zawarte w pliku tekstowym XML, co minimalizuje pomyłki. Może on być wypełniony całkowicie lub w części w zależności od wyboru użytkownika, dzięki czemu wymieniane są tylko te dane, które odbiorca może zobaczyć.

Struktura warstw w IPC-2581

Jeżeli płytki drukowane są technicznie skomplikowane, a dodatkowo mają być szczególnie niezawodne lub niedrogie, konieczne jest dokładne określenie struktury warstw. Aby to zrobić, istotne jest otrzymanie przykładowego stosu warstw od producenta PCB. Ta informacja jest importowana do systemu EDA i zawiera właściwości materiałów, grubości warstw oraz inne istotne parametry.

Jeśli ma to być płytka drukowana z kontrolą impedancji, to producent płytki dostosowuje materiały w taki sposób, aby mógł zagwarantować 50 Ω między dwiema warstwami przy określonych szerokościach ścieżek. Wielu producentów płytek drukowanych używa do tego celu oprogramowania firmy Polar i może wyeksportować strukturę warstw ze wszystkimi parametrami w formacie IPC-2581 (rys. 3).

Wczytanie informacji o parametrach warstw od danego producenta do narzędzi OrCAD lub Allegro umożliwia prawidłowe i bezbłędne zainicjowanie edytora PCB. Zaprojektowany przebieg ścieżek na poszczególnych warstwach można dzięki temu precyzyjniej symulować i weryfikować pod kątem zachowania integralności sygnału, opierając się na fizycznej strukturze PCB. Dodatkową korzyścią wynikającą z możliwości szybkiego wczytania struktury warstw jest możliwość analizy potencjalnych różnic w wynikach symulacji, co pokazuje, czy różni dostawcy PCB, inne materiały zapewniają takie same właściwości elektryczne, a tym samym stanowią alternatywne źródło zaopatrzenia.

Bezpieczne udostępnianie danych

Udostępnianie danych produkcyjnych to miecz obosieczny. Z jednej strony trzeba przekazać do wytwórcy wszystkie informacje niezbędne do produkcji PCBA, z drugiej strony know-how nie może opuścić firmy. Wyjściem jest przekazanie innym firmom tylko absolutnie koniecznych danych, po to aby graniczyć możliwość wycieku własności intelektualnej.

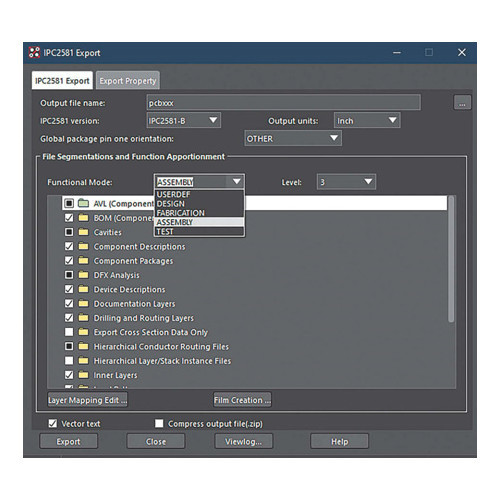

Format IPC-2581 to format danych oparty na strukturze XML, który definiuje wszystkie możliwe wartości w poszczególnych sekcjach. Podczas eksportu z OrCAD lub Allegro do IPC-2581 można zdefiniować profile wyjściowe, na przykład określające producenta PCB czy wykonawcę kontraktowego. Dla każdego profilu wyjściowego można określić, które dane są wymagane na danym etapie produkcji. Przykładowo, producent PCB nie otrzymuje żadnych informacji o komponentach, a firma wykonująca montaż nie dostaje np. informacji o strukturze warstw (rys. 4).

Podczas eksportowania do formatu IPC-2581 można wygenerować pięć standardowych plików do różnych zastosowań i przechowywać je np. w systemie PLM. Dział zamówień może następnie przesłać odpowiednie dane produkcyjne do dostawców lub kontraktorów w jednym pliku, mając pewność, że wszystkie niezbędne informacje są dostarczone. Postępując w ten sposób, łatwo zoptymalizować proces zamówień, a liczba potencjalnych zapytań wyjaśniających od dostawcy do projektanta jest wyraźnie zminimalizowana. Wygenerowane pliki w formacie IPC-2581 można również łatwo skompresować, bo są to dane tekstowe.

Po sześciu dekadach nadszedł właściwy czas, aby skorzystać z zalet IPC-2581 i zyskać przewagę nad konkurencją. IPC-2581 jest tym, czego zawsze oczekiwała branża. Norma niezależna od producenta, która nie podlega indywidualnym ograniczeniom i może być stosowana bez limitów przez cały przemysł elektroniczny.

Tomasz Górecki

FlowCAD Poland

tel. 58 732 74 77

www.FlowCAD.pl