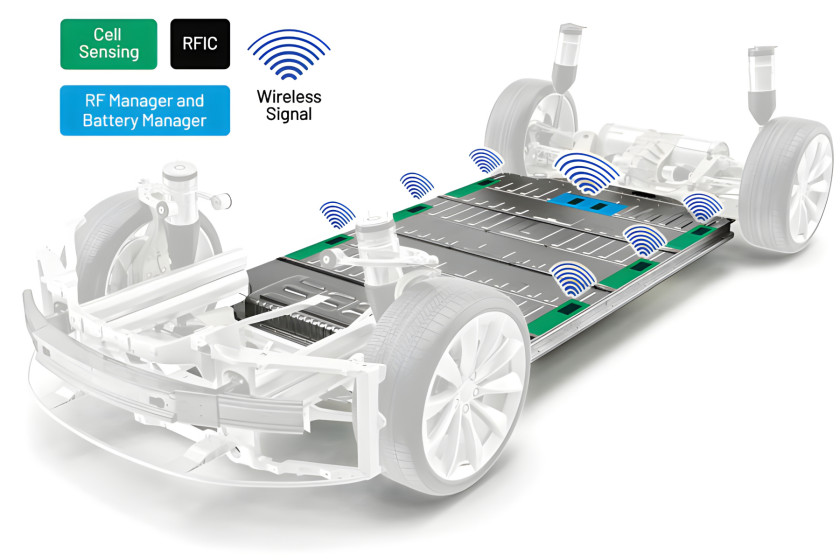

Ewolucja branży pojazdów elektrycznych (EV) tocząca się w kierunku użycia bezprzewodowych systemów zarządzania baterią (wBMS) była pod wieloma względami nieunikniona. Korzyści z bezprzewodowego i przewodowego systemu BMS są jasne dla każdego inżyniera, który boryka się na co dzień ze złożonością, kosztami realizacji, zajmowanym miejscem przez ogniwa oraz koniecznością ograniczania kosztów robocizny w systemach przewodowych, bez względu na branżę. wBMS jest w stanie zapewnić oszczędności do 90% w zakresie okablowania i do 15% w zakresie miejsca dostępnego w pakietach akumulatorów pojazdów elektrycznych nowej generacji. Osiąga się to poprzez wyeliminowanie wiązki przewodów komunikacyjnych i złączy. Zamiast tego wykorzystuje się inteligentny moduł akumulatorowy ze zintegrowaną elektroniką, w którym jedynymi odsłoniętymi elementami są zaciski plus i minus zasilania.

Faktem jest, że korzyści z użycia technologii wBMS można osiągnąć tylko dzięki inwestycjom w projekt, walidację i infrastrukturę produkcyjną niezbędną do jej dostosowania do procesów firmy. Co więcej, wymagania bezpieczeństwa w systemach bezprzewodowych zmuszają do oceny pod tym kątem produkcji i eksploatacji pakietu akumulatorów.

Na pierwszy rzut oka inwestycja tego typu wydaje się niemożliwa do akceptacji przez producentów z obszaru elektrycznej motoryzacji. Niemniej Analog Devices i GM podjęły się wykonać pierwszy krok w rozwoju tej technologii, przewidując znaczne oszczędności w przyszłości, dzięki zapewnieniu skalowalności systemów i zapewnieniu większej wydajności produkcji, które można osiągnąć dzięki powszechnemu – być może wszechobecnemu – komercyjnemu przyjęciu takich rozwiązań w nadchodzących latach.

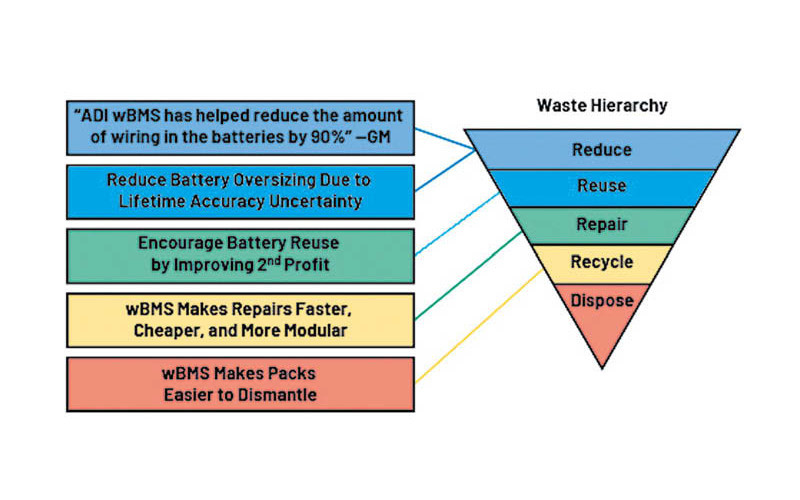

Aby było jasne, producenci OEM traktujący wBMS jako sposób na uzyskanie szybkich oszczędności kosztów powinni od razu porzucić taki schemat myślenia. Aby pojawił się zysk, producenci OEM muszą zacząć traktować zestawy akumulatorów jako aktywa, którymi należy skutecznie zarządzać przez długi czas, od "pierwszego życia" w czasie eksploatacji w pojeździe, aż do "drugiego życia" podczas recyklingu, aby zwrot z inwestycji był najwyższy możliwy. Jedynie wówczas oszczędności kosztów wynikające z użycia wBMS będą wyraźnie widoczne.

Analog Devices sprostało niezliczonym wymaganiom projektowym narzuconym przez koncepcję wBMS, tworząc kompletne i skalowalne rozwiązanie takiego modułu. W ten sposób zidentyfikowaliśmy dodatkową funkcjonalność i sposób na obniżanie kosztów, które wytyczą kierunek rozwoju producentom OEM. Pierwsze opinie na temat możliwości wBMS są pozytywne i można oczekiwać, że system ten będzie znacznie bardziej opłacalny i łatwiejszy we wdrażaniu w branży pojazdów elektrycznych w dłuższej perspektywie.

Efektywność w produkcji

Zalety przejścia na wBMS stają się trudne do pominięcia, gdy weźmie się pod uwagę wszystkie elementy tego systemu oraz warunki, w których on działa. Istnieje duża różnica między wymaganiami, jakie tworzy produkcja częściowo i w pełni zautomatyzowana. Mówiąc prościej, gdy w fabryce ludzie pracują razem z robotami, należy również wprowadzić istotne zabezpieczenia w celu ich ochrony, a to z natury zmniejsza wydajność produkcji w porównaniu z wersją, gdy całość pracuje automatycznie.

Wykorzystanie komunikacji bezprzewodowej w całej hali produkcyjnej do obsługi sprzętu i maszyn technologicznych jednocześnie naprawdę otwiera możliwość w pełni zautomatyzowanej produkcji akumulatorów do pojazdów EV. Poza zyskiem z użycia zaawansowanego wBMS w pojeździe, motoryzacja może jeszcze bardziej zredukować całkowite koszty produktu, eliminując koszty pracy personelu związane z ręcznym okablowaniem zestawów akumulatorów, testowaniem modułów i połączeń i z ciągłym szkoleniem w zakresie bezpieczeństwa, które wiążą się z tą działalnością.

Nowym firmom w branży ten aspekt daje możliwość ominięcia inwestycji w maszyny do wiązek kablowych, a więc wydatki inwestycyjne będą mniejsze. Będą też w stanie osiągnąć większą wydajność produkcyjną i elastyczność, w stosunku do starszych stażem graczy.

Zwiększona skalowalność i elastyczność w całym cyklu życia

Dzięki wBMS producenci OEM i dostawcy akumulatorów mogą wytwarzać tyle wariantów akumulatorów, ile potrzebują, bez konieczności projektowania za każdym razem okablowania. Mogą wykorzystać wspólną platformę wBMS, która jest konfigurowana przez oprogramowanie dla poszczególnych modeli pojazdów, przy niższych ogólnych kosztach rozwoju. Ta skalowalność pozostaje najważniejszą ideą stojącą za wBMS. Wdrażając wBMS w platformie akumulatorów Ultium, GM może stosować wspólną platformę we wszystkich swoich markach i segmentach pojazdów, od ciężarówek roboczych po pojazdy sportowe. Mówiąc szerzej, GM zyskuje dzięki wBMS szybszą elektryfikację swojej fl oty. Można jednak zrobić znacznie więcej, gdyż system ten może też pomóc w ograniczeniu kosztów napraw e-pojazdów oraz usprawnić ponowne wykorzystanie akumulatorów jako preferowanej alternatywy dla złomowania i recyklingu ogniw.

wBMS znacznie ułatwia panowanie nad zapasami i wymianę zestawu akumulatorów podczas obsługi pojazdu. Zapewnia to oszczędność czasu oraz transportu oraz ogranicza możliwość powstania przypadkowych awarii na skutek pomyłki. Moduły akumulatorowe są po prostu skanowane i wprowadzane do systemu w trakcie transportu, a na koniec pobierane z półki magazynowej przez serwis do pojazdu. Zapewnia to łatwość instalacji, której tradycyjny przewodowy system BMS nigdy nie osiągnie. Obudowa też może być mniejsza, bo odpadają kable i złącza, co poprawia gęstość mocy magazynu energii.

Funkcjonalność wBMS ułatwia realizację w pakietach akumulatorowych pomiarów i raportowania wydajności ogniw, poprawiając zdolność wczesnego wykrywania niesprawności i w konsekwencji zapobiegania kosztownym przestojom pojazdów. Jednocześnie umożliwia sprawny montaż zestawu akumulatorów. Dane mogą być monitorowane zdalnie przez cały cykl życia baterii – od produkcji, przez magazyn i transport, po instalację i obsługę techniczną.

Dla producentów OEM zainteresowanych maksymalizacją żywotności pakietu wBMS przynosi także korzyści, gdyż bez okablowania ogniwa są znacznie łatwiejsze do wymiany. Zużyte baterie można dzięki temu odsprzedać do stacjonarnych magazynów energii słonecznej lub wiatrowej. Analog Devices szacuje, że producenci OEM przeznaczają około 1000 dol. na recykling każdego pojedynczego akumulatora pojazdu elektrycznego. To duża suma, która może przekroczyć zysk, jaki OEM osiągnął ze sprzedaży oryginalnego pojazdu, więc dla producentów OEM sensowna jest każda możliwość odsprzedaży zużytych akumulatorów EV.

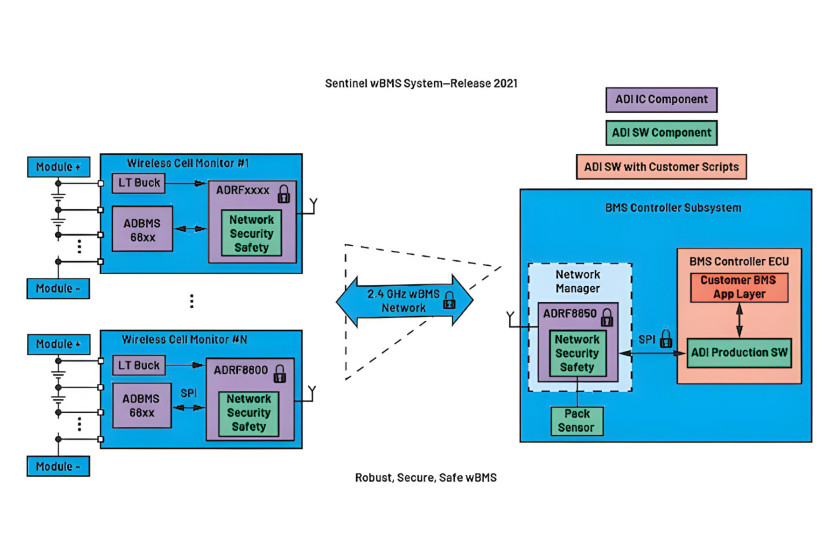

Bezpieczeństwo urządzenia i sukces projektu

W miarę wydłużania się cyklu życia akumulatorów w pojazdach elektrycznych, coraz bardziej konieczne staje się przestrzeganie wymagań bezpieczeństwa. Producenci OEM muszą przez cały czas zapewnić integralność pakietów akumulatorowych lub wycofać z rynku produkt, w którym nie można zweryfikować jego stanu. Ma to również ważne implikacje dla użyteczności pojazdu. Moduły wBMS można zaprojektować tak, aby same się uwierzytelniały, a zestawy akumulatorów można zaprojektować tak, aby automatycznie odrzucały "złe" komponenty. Ułatwia to również zapewnienie, że do zestawu akumulatorów trafiają tylko oryginalne części zamienne, instalowane przez zatwierdzonych agentów serwisowych.

Na początku wdrożenie może być kosztowne a perspektywa zaprojektowania zupełnie nowej architektury zapewnienia bezpieczeństwa, obejmującej cały cykl życia baterii lub modułu, może okazać się trudna do zaakceptowania. Niemniej inwestycja w wBMS i możliwość śledzenia pakietów akumulatorowych w całym łańcuchu dostaw modułów odciąża producentów OEM z konieczności wdrażania wielu procedur bezpieczeństwa w łańcuchu dostaw, które dotąd nie bazowały na certyfikatach opartych na kluczu publicznym. W przypadku nowej koncepcji układu zarządzania wiele z operacji, które dzisiaj wykonuje się w oparciu o zasoby ludzkie, będzie już niepotrzebnych. To także oznacza mniejsze wydatki przy lepszym poziomie ochrony.

Zaawansowana technologia symulacji działania akumulatorów opracowana przez ADI może ponadto znacznie pomóc producentom OEM w osiągnięciu sukcesu już w pierwszym etapie projektowania poprzez dokładną ocenę symulowanego "cyfrowego bliźniaka" pakietu na długo przed rozpoczęciem etapu prototypowania.

Pomoże to zapewnić wygodny margines projektowy i jednocześnie ułatwi zapewnienie interoperacyjności układu wBMS z otaczającym środowiskiem i komponentami. Jest to krytyczny punkt, którego nie można przeoczyć: wBMS musi być zaprojektowany tak, aby był niezawodny i tani z punktu widzenia jego rozwoju jako produktu. Nie do końca optymalne projekty dadzą oczywiście jakieś oszczędności kosztów, ale mogą one zostać całkowicie skompensowane przez powiązane koszty rozwoju, gdy np. wady projektu ujawnią się na późniejszych etapach. Dobrze zaprojektowany i elastyczny system wBMS może pomóc wykluczyć takie przekroczenie kosztów i dalszą frustrację związaną z dostosowywaniem poszczególnych zestawów akumulatorów do poszczególnych modeli pojazdów, umożliwiając większą ogólną skalowalność platform pakietów akumulatorów.

Świetlana przyszłość dla wBMS

Uwzględniając uproszczone procesy produkcyjne i niższe nakłady inwestycyjne w porównaniu ze starszymi systemami BMS, informacje płynące od producentów OEM dotyczące rozwiązań wBMS sugerują możliwe do osiągnięcia oszczędności na poziomie nawet 250 dol. za osobowy pojazd EV. Biorąc pod uwagę dalszy zysk na niższych kosztach serwisu, monitorowaniu produktów oraz możliwość odzyskania części pieniędzy w drugim okresie eksploatacji, zapewnienie rentowności w technologii wBMS w projektach pojazdów elektrycznych nowej generacji będzie jeszcze łatwiejsze.

Firma GM jest pierwszym z wielu producentow OEM, ktory wdrożył systemy wBMS, również w dużym SUV-ie GMC Hummer co dowodzi o dużym potencjale, jaki wBMS odegra rolę w transformacji motoryzacji.

Shane O’Mahony, Electro-Mobility Marketing Manager

Arrow Electronics Poland

tel. 22 558 82 66

www.arrow.com