Zgodnie z definicją HDI PCB, która została podana w standardzie IPC-2226 poświęconym płytkom drukowanym tego typu, są to PCB o większej gęstości ścieżek przypadających na jednostkę powierzchni niż w przypadku konwencjonalnych płytek drukowanych. Również wszystkie charakterystyczne wymiary elementów PCB są znacznie mniejsze albo większe niż w tych "zwykłych" (szerokość ścieżek ≤100 μm, odstępy między nimi ≤ 0,10 mm, średnice przelotek ≤150 μm, pola ich miedzi ≤400 μm, gęstość pól lutowniczych > 20 pól/cm²). Wyróżnić można sześć typów HDI PCB.

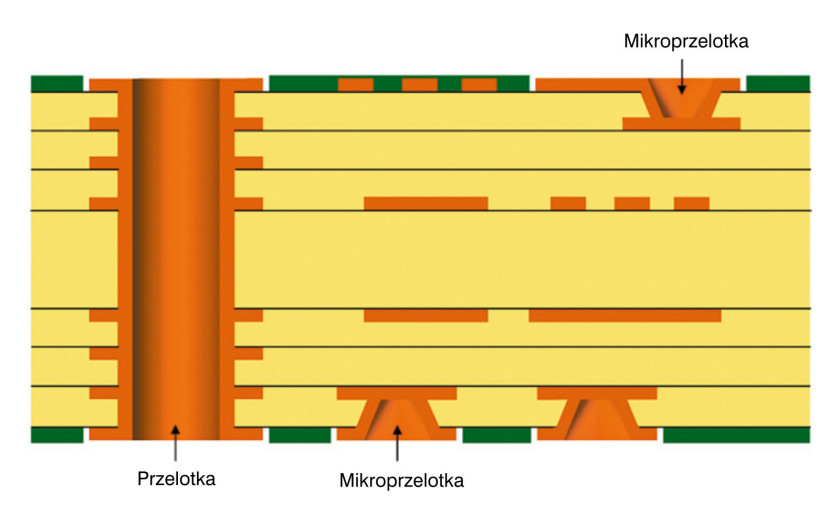

Klasyfikacja HDI PCB Płytki drukowane HDI typu I tworzy laminowany rdzeń z przynajmniej jedną pojedynczą warstwą mikroprzelotek po jednej albo obydwu stronach. W HDI PCB typu pierwszego można korzystać z przelotek i mikroprzelotek, ale nie z przelotek zagrzebanych (rys. 1).

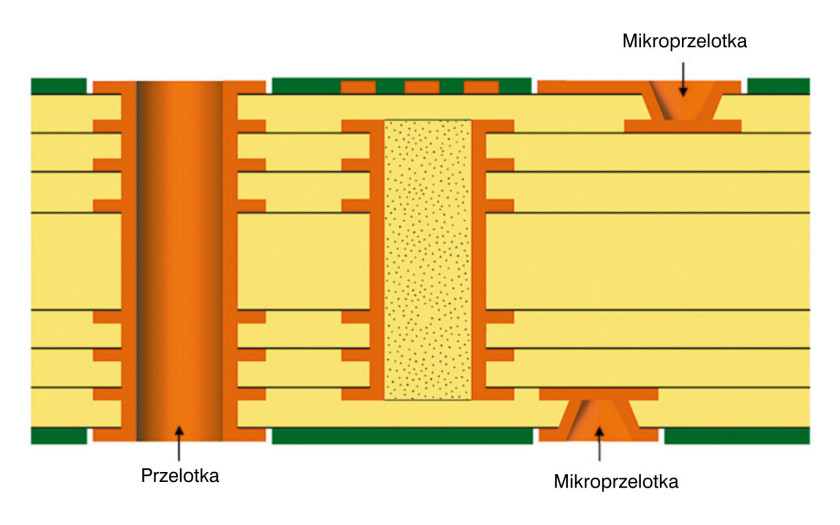

W przypadku płytek drukowanych HDI typu II dopuszczalne jest wykorzystanie przelotek, mikroprzelotek, jak też przelotek zagrzebanych. Te ostatnie mogą być wstępnie wypełnione przewodzącą lub nieprzewodzącą pastą albo częściowo lub całkowicie wypełnione materiałem dielektrycznym z procesu laminowania (rys. 2). W HDI PCB typu drugiego także wymagana jest przynajmniej jedna pojedyncza warstwa mikroprzelotek po jednej albo obu stronach rdzenia.

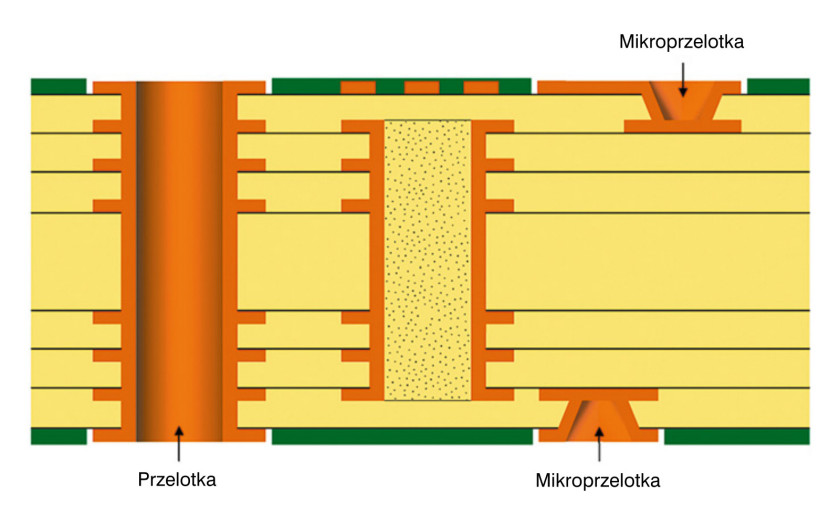

W płytkach HDI typu III również dopuszczalne jest wykonywanie przelotek, mikroprzelotek i przelotek zagrzebanych, z co najmniej dwiema warstwami mikroprzelotek po jednej lub obydwu stronach rdzenia (rys. 3). W ograniczonej przestrzeni w PCB dopuszczalne jest układanie przelotek w stos. Jeśli miejsca jest dość, można je również układać naprzemiennie na różnych poziomach tak, żeby na siebie wzajemnie nie zachodziły. Płytki HDI typu III cieszą się popularnością zwłaszcza w przypadku skomplikowanych, wielowarstwowych PCB z układami BGA.

Konstrukcje typu IV, V i VI

Tym, co wyróżnia HDI PCB typu IV, jest pasywny rdzeń, bez połączeń elektrycznych. Może on pełnić dodatkowe funkcje – na przykład ekranować, rozpraszać ciepło, kompensować kurczenie oraz rozszerzanie się materiałów płytki pod wpływem zmian temperatury. Płytki HDI typu V to natomiast konstrukcje bezrdzeniowe składające się z parzystej liczby par warstw o takiej samej charakterystyce, laminowane razem w tym samym czasie, kiedy wykonywane są połączenia pomiędzy warstwami nieparzystymi i parzystymi. Cechą charakterystyczną HDI PCB typu VI jest zaś to, że połączenie elektryczne i struktura mechaniczna są tworzone jednocześnie.

Mnogość wariantów, które inżynierowie mogą uzyskać, łącząc różne typy konstrukcji HDI, skłoniła do usystematyzowania sposobu ich identyfikowania. Został on maksymalnie uproszczony. I tak na przykład w oznaczeniu 2 (C4) 2 wskazuje na konstrukcję składającą się z czterowarstwowego rdzenia z dwoma stosami HDI nad i pod nim. Oznaczenie 2 (P) 2 z kolei identyfikuje konstrukcję HDI PCB typu II z rdzeniem pasywnym i dwoma stosami HDI nad i pod nim.

Produkcja HDI PCB. Rola laserów

Proces produkcyjny HDI PCB rozpoczyna się od wykonania laminowanej płytki drukowanej z platerowanymi przelotkami. W następnych cyklach nanoszone są kolejne warstwy dielektryczne i folie miedziane. Po każdym z nich wykonywane oraz platerowane są otwory, tworzące przelotki między parami warstw. Ostatecznie te z pierwotnego rdzenia stają się przelotkami zagrzebanymi.

Kluczową rolę w realizacji PCB o dużym zagęszczeniu połączeń odgrywają przelotki. Rozmiary tych wymaganych w płytkach drukowanych HDI są zwykle poza zasięgiem możliwości metod mechanicznych wykorzystywanych w produkcji "zwykłych" PCB. Z pomocą w tym zakresie przychodzą lasery. Mają one w tym zastosowaniu wiele zalet.

Przede wszystkim jest to metoda bezkontaktowa. Dzięki temu proces wykonywania przelotek nie zanieczyszcza ani nie odkształca PCB. Poza tym, że laserem można wykonać otwory o średnicy poniżej 150 μm, pozwala również na uzyskanie dużych współczynników kształtu, tj. stosunku głębokości do średnicy otworu – metodami mechanicznymi większość producentów PCB jest w stanie uzyskać ten wskaźnik jedynie rzędu 8:1 albo 10:1. To w praktyce oznacza, że jeżeli przykładowo wynosi on 8:1, przy grubości płytki drukowanej 1,6 mm, minimalna osiągalna średnica wiercenia wynosi 200 μm, zaś przy stosunku 10:1 jest równa najwyżej 150 μm. W rzeczywistości jedynie nieliczni producenci są w stanie uzyskać ten ostatni wymiar metodą mechaniczną, a co więcej, jej wydajność jest niższa, a koszt większy niż przy użyciu lasera. Wśród jego zalet poza tym wymienia się większą szybkość i większą precyzję.

Koszt HDI PCB a...

Przelotki są również jednym z ważniejszych składników w całkowitym koszcie produkcji HDI PCB – wpływa na niego zarówno ich liczba (im więcej, tym drożej), jak i rozmiary (mniejsze przelotki kosztują więcej niż większe, ponieważ wymagają większej precyzji) oraz ich rodzaj. Poza tym na koszt płytki HDI wpływa również wiele innych czynników.

Przykładowo duży wkład w sumaryczny koszt produkcji wnosi konfiguracja HDI PCB, czyli liczba warstw PCB i konstrukcja stosu HDI – co oczywiste, na przykład płytka 2 (C) 2 jako bardziej skomplikowana niż 1 (C) 1 będzie też droższa. Dlatego stopień złożoności konstrukcji musi być zoptymalizowany i stanowić kompromis między dążeniem do realizacji funkcjonalności a kosztami.

Trzeba również pamiętać, że zarówno decyzje projektowe w zakresie przelotek, jak i liczby warstw warunkują wymaganą liczbę cykli laminowania. To też przekłada się na koszty i czas realizacji.

Oczywiście na całkowity koszt produkcji płytki drukowanej wpływają również użyte materiały i sposób wykończenia powierzchni. W przypadku HDI PCB popularne jest m.in. ENIG (Electroless Nickel Immersion Gold), czyli pokrycie niklowane z wierzchnią warstwą złocenia. Technika ta jest w tym zastosowaniu ceniona przede wszystkim ze względu na bardzo wysoką jakość (gładkość) powłoki oraz łatwość lutowania. Z drugiej jednak strony jest to metoda dość kosztowna.

...ich wykonalność, czyli DFM

Projektując płytki drukowane, należy uwzględnić szereg kwestii, na przykład ich kompatybilność elektromagnetyczną. Określone zasady powinny być również przestrzegane, by PCB można było poddać inspekcji i testowaniu, jak i by możliwe było jej wykonanie dostępnymi metodami i przy użyciu sprzętu produkcyjnego, którym dysponuje wykonawca. Przestrzeganie zasad, które pozwolą na to ostatnie, jest realizowane w podejściu do projektowania DFM (Design For Manufacturing). Warto dodać, że projekty HDI wymagają planowania z góry. Generalnie złą praktyką jest dodanie stosu mikroprzelotek dopiero na ostatnim etapie.

Unikać zatem należy sytuacji, w których z założenia projekt nie miał być wykonany w tej technologii, ale gdy został już rozplanowany w 80–90%, okazuje się, że brakuje miejsca. Wówczas jedynym rozwiązaniem jest uzupełnienie go o stos mikroprzelotek. Z pewnością urządzenie oparte na w ten sposób zaprojektowanej płytce drukowanej będzie działało, ale jest to najgorszy scenariusz pod względem kosztów. W takim przypadku bowiem należy wykonawcy zapłacić za zastosowanie metod oraz sprzętu produkcyjnego klasy HDI, nie wykorzystując w pełni zalet, jakie zapewniają tego typu PCB.

Monika Jaworowska