Druk 3D znany jest pod różnymi określeniami: produkcja addytywna (przyrostowa), szybkie prototypowanie, szybkie wytwarzanie czy produkcja generatywna. Komponent z drukarki 3D jest zwykle wykonywany w ten sam sposób – materiał jest nakładany warstwa po warstwie, aż element zostanie ukończony. Proces wytwarzania różni się jednak dla poszczególnych metod druku 3D. Warstwy można nakładać i łączyć poprzez stapianie, polimeryzację światłem UV lub łączenie materiału spoiwami oraz za pomocą środków wiążących.

Druk 3D jest często stosowany do produkcji prototypów, małych serii, części specjalnych lub części zamiennych. Istnieją drukarki 3D, które służą do przetwarzania różnych materiałów, takich jak ceramika, beton, żywność itp. To, który materiał i jaka drukarka zostaną wybrane, zależy od tego, do czego ma być użyty komponent.

Metody druku 3D

W zależności od rodzaju elementu i obszaru zastosowania, w wytwarzaniu addytywnym stosuje się różne metody drukowania 3D. W tym miejscu chcielibyśmy przyjrzeć się najpopularniejszym z nich.

Technologia FDM (Fused Deposition Modelling) to najpopularniejsza metoda druku 3D, która wykorzystuje materiał topliwy, taki jak tworzywa sztuczne – termoplasty (fot. 1).

Tworzywo sztuczne jest podgrzewane do temperatury, w której osiąga prawie płynny stan, ale nie kapie. Półpłynny materiał wytłaczany jest z podgrzewanej dyszy, a kolejne warstwy są na siebie nakładane, tworząc trójwymiarowy element. Materiał ma formę filamentu (żyłki) o średnicy 1,75 mm lub 2,85 mm, który nawinięty jest na szpulę.

W przypadku FDM można używać różnych tworzyw sztucznych, w zależności od zastosowania drukowanego elementu. Technologię tę często wykorzystuje się w prototypowaniu, technologii medycznej, przemyśle samochodowym, inżynierii lotniczej i kosmicznej, a także do produkcji komponentów używanych w złożonych procedurach testowych.

Selektywne spiekanie laserowe (SLS). W przypadku selektywnego spiekania laserowego (SLS) drukarka ma zazwyczaj trzy komory. Dwie z nich zawierają ruchome platformy, które poruszają się w przeciwnych kierunkach (fot. 2).

Materiał jest przechowywany w pierwszej komorze i przepychany za pomocą rolki do drugiej komory. Sproszkowany materiał jest topiony lub spiekany w żądanym miejscu w drugiej komorze za pomocą lasera. Po zastygnięciu tej warstwy platforma pierwszej komory przesuwa się o jedną warstwę w górę, a platforma drugiej komory przesuwa się w dół. Następnie proces rozpoczyna się od nowa. Nadmiar materiału jest wypychany do trzeciej komory.

SLS jest stosowany do funkcjonalnych prototypów i produktów końcowych. Ogromną zaletą selektywnego spiekania laserowego jest pełna swoboda projektowania i brak odpadu niezbędnego przy produkcji podpór w przypadku druku FDM.

Modelowanie MultiJet (MJM). W technologii Multijet Modeling (MJM), zwanym również metodą atramentową lub Polyjet, fotopolimer (żywica syntetyczna) jest nakładany warstwa po warstwie i utwardzany za pomocą światła UV. W tym celu stosuje się dwie głowice drukujące, które działają podobnie jak drukarka atramentowa. W celu umożliwienia wykonania wystających części budowane są dodatkowe elementy nośne (usuwane po zakończeniu procesu produkcji). Dzięki tej technologii druku 3D można projektować bardzo szczegółowe obiekty o gładkiej powierzchni (fot. 3).

Ze względu na możliwe do uzyskania szczegóły na elemencie metoda MJM jest stosowana w prototypowaniu i modelowaniu, technologii medycznej i elektrotechnice, ale także do tworzenia elementów cienkościennych oraz precyzyjnych form i odlewów, również o delikatnym wzornictwie.

Technologia print2mold (P2M) jest efektywnym połączeniem dwóch procesów produkcyjnych: druku 3D i formowania wtryskowego. Narzędzie do formowania wtryskowego drukowane jest w 3D z tworzywa sztucznego lub metalu. Zaletą tego rozwiązania jest znacznie szybsza produkcja, a skomplikowane kształty i detale można realizować łatwiej niż w przypadku, gdy narzędzie jest produkowane przez frezowanie. Końcowy element jest produkowany metodą wtryskową przy użyciu narzędzia wyprodukowanego w druku 3D (fot. 4).

Stereolitografia (SLA). Metoda stereolitografii (SLA) wykorzystuje tworzywo sztuczne składające się z fotopolimerów, takich jak żywica syntetyczna lub epoksydowa. Cienka warstwa światłoutwardzalnego tworzywa jest stopniowo utwardzana laserem. Wykonywany przedmiot wytwarza się w kąpieli płynnej wypełnionej monomerami bazowymi, w której zgarniacz nakłada jedną warstwę na poprzednią. Laserem steruje się poprzez ruchome zwierciadła w taki sposób, że przesuwa się on nad powierzchniami przeznaczonymi do utwardzania po utworzeniu warstwy. Po zakończeniu etapu utwardzania wykonanej warstwy platforma konstrukcyjna obniża się o zadaną wartość, a zgarniacz nakłada na jej powierzchnię kolejną warstwę fotopolimeru. Drukarka powtarza poszczególne etapy krok po kroku, aż do wydrukowania całego obiektu (fot. 5).

Elementy wytwarzane metodą SLA wymagają konstrukcji nośnych, ponieważ bez nich, podczas procesu budowy, unosiłby się w płynnej kąpieli z tworzywa sztucznego. Konstrukcje wsporcze wykonane są w postaci małych kolumn, z tego samego materiału co element drukowany, a po zakończeniu procesu drukowania usuwa się je mechanicznie.

Po co druk 3D w przemyśle?

Procesy wytwarzania przyrostowego coraz częściej znajdują swoje miejsce w przemyśle. Zalety, takie jak szybkość i indywidualność w połączeniu z optymalizacją jakości druku i różnorodnością materiałów, które można zastosować, zapewniają szybki wzrost wielkości rynku i popularności technologii druku 3D w wielu sektorach.

Technologia druku 3D – dłuższa żywotność, bezobsługowość i czystość

Firma igus stosuje wyłącznie zoptymalizowane tribologicznie tworzywa sztuczne iglidur. Charakteryzują się one szczególnie niskim zużyciem i nawet pięćdziesięciokrotnie dłuższą żywotnością w zastosowaniach ruchomych niż standardowe materiały do druku 3D. Wyniki uzyskane w laboratorium testowym potwierdzają, że drukowane części 3D mają właściwości ścieralne porównywalne do elementów produkowanych metodą wtrysku z materiałów iglidur. Element drukowany 3D jest bezobsługowy i ma niski współczynnik tarcia. Dodatkowo, dzięki możliwości zastosowania tworzywa iglidur idealnie nadaje się do wykorzystania w aplikacjach ruchomych.

Materiały do druku 3D do specjalnych zastosowań

Polimer o właściwościach ESD. Każda maszyna zawiera ruchome elementy, które powodują tarcie podczas użytkowania. W przeciwieństwie do metalu, elementy wykonane z odpornych na zużycie tworzyw iglidur nie muszą być dodatkowo smarowane, jednak jednocześnie nie mogą rozproszyć wyładowań elektrostatycznych spowodowanych tarciem (fot. 6).

Jest to szczególnie niebezpieczne w inżynierii półprzewodnikowej i elektrycznej, gdzie wyładowania elektrostatyczne z komponentów mogą prowadzić do trwałego uszkodzenia produktu. Aby trwale chronić te elementy przed nieodwracalnym uszkodzeniem, konieczne jest kontrolowane rozładowanie. W związku z tym należy stosować materiały o określonych oporach powierzchniowych, które nie są ani izolacyjne, ani przewodzące, a jedynie antystatyczne lub rozpraszające ładunki elektrostatyczne. I właśnie taki jest iglidur i8-ESD – materiał SLS, który umożliwia addytywne wytwarzanie prototypów, części seryjnych i części zamiennych o właściwościach ESD.

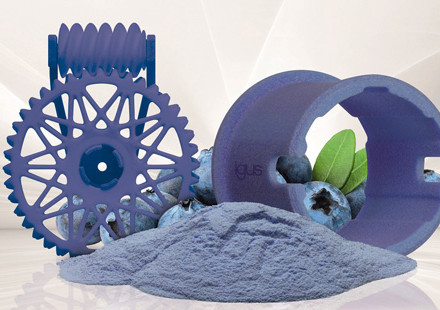

i6-BLUE jest wyjątkowo odporny na ścieranie, bezsmarowy i bezpieczny dla żywności. Co więcej, łatwy do wykrycia, dzięki niebieskiemu zabarwieniu. Ten nowy materiał do spiekania laserowego dla drukarek 3D nie tylko dba o bezpieczeństwo maszyn i systemów w przemyśle spożywczym i napojów, ale również o zdrowie konsumentów (fot. 7).

„Aby sprostać wysokiemu zapotrzebowaniu, opracowaliśmy teraz iglidur i6-BLUE, proszek do drukowania w kolorze niebieskim, który jest kompatybilny z większością popularnych drukarek do spiekania laserowego" — mówi Monika Korzeniowska, menadżer ds. produkcji addytywnej firmy igus Polska. „Niebieski, wysokowydajny polimer jest łatwy do wykrycia i odpowiedni do zastosowań z żywnością. W przeciwieństwie do konwencjonalnie produkowanych elementów spiekanych laserowo, iglidur i6-BLUE jest zgodny z wytycznymi higienicznymi amerykańskiej Agencji ds. Żywności i Leków (FDA) oraz przepisami UE 10/2011".

Żywiczny druk 3D w procesie DLP

Iglidur i3000 to pierwsza na świecie żywica do produkcji addytywnej szczególnie małych, precyzyjnych części zużywających się, o żywotności do 60 razy dłuższej niż w przypadku konwencjonalnych żywic do druku 3D. Opracowana specjalnie do procesu DLP i odpowiednia do każdego rodzaju zastosowania (fot. 8).

Komponenty wydrukowane z materiału iglidur i3000 są samosmarowne i bezobsługowe oraz wytrzymują długotrwałe użytkowanie w temperaturach do 80°C.

Pliki CAD

Podstawą do produkcji elementu w druku 3D jest odpowiedni model 3D w postaci pliku CAD. Igus oferuje na swojej stronie bezpłatne konfiguratory plików 3D dla części zużywających się. Na stronie igus.pl można wygenerować model koła zębatego, listwy zębatej, nakrętki, tulei, ślizgu, rolek czy koła pasowego, wyłącznie na podstawie danych wymiarowych. Wygenerowanie takiego modelu trwa zaledwie kilka minut, a pobrać go można w różnych formatach (m.in. .step; .stl; .iges; .dwg; .dxf; sketchup). W ten sposób pobrany model można zaaplikować bezpośrednio do projektu oraz przeciągnąć go do igludur Designera: https://iglidur-designer.igus.tools/. Narzędzie to pozwala w kilku prostych krokach wycenić potrzebny trybologicznie zoptymalizowany komponent. Do wyboru mamy różnie technologie druku, materiały oraz przetwarzanie końcowe. Skonfigurowaną w ten sposób część można włożyć do koszyka i bezpośrednio przez stronę internetową zamówić z dostawą do swojego zakładu produkcyjnego lub domu.

Więcej informacji na temat materiałów do druku 3D od igus >> www.igus.pl/druk3d.

igus

www.igus.pl