Druk 3D pozwala wytwarzać skomplikowane i złożone kształty w sposób materiałooszczędny. W przeciwieństwie do tradycyjnych metod produkcji, polegających zazwyczaj na skrawaniu, czyli usuwaniu nadmiaru materiału z pierwotnie wytworzonej bryły, podczas druku 3D zużywa się ilość materiału w przybliżeniu równą objętości tworzonego obiektu. Do innych zalet druku 3D zaliczyć można szybkość wytwarzania, niski koszt infrastruktury oraz zdolność wytwarzania skomplikowanych geometrycznych kształtów, niekiedy niedostępnych (lub trudno dostępnych) za pomocą tradycyjnych metod wytwarzania.

Historia technologii druku 3D

W powszechnej świadomości początki technologii druku 3D kojarzą się zapewne ze środowiskiem domowych majsterkowiczów, hobbystów i amatorów. Obecnie rozwiązania tego typu na dobre rozgościły się jednak w świecie profesjonalistów – współcześnie drukarki 3D bardzo często wykorzystywane są do wytwarzania prototypów oraz innego typu obiektów.

Pierwsza technika drukowania trójwymiarowego opracowana została w 1984 roku przez amerykańskiego wynalazcę Chucka Hulla. Założył on ponadto firmę 3D Systems specjalizującą się w wytwarzaniu drukarek 3D. To właśnie w tej firmie opracowano koncepcję pliku STL, do dziś wykorzystywanego w branży.

Początkowo drukarki 3D charakteryzowały się dużymi rozmiarami oraz dużym kosztem, przez co wykorzystywane były głównie w zastosowaniach przemysłowych, do konstrukcji różnego rodzaju prototypów i modeli. Wraz z rozwojem branży oraz wynajdywaniem kolejnych technik druku przestrzennego postępowała jednak miniaturyzacja, co w drugiej dekadzie XXI wieku doprowadziło do upowszechnienia urządzeń przeznaczonych do zastosowań domowych. Pierwszy prototyp drukarki 3D do domowego użytku powstał w 2006 roku, zaś dziesięć lat później urządzenia te cieszyły się już dużą popularnością wśród amatorskich konstruktorów i majsterkowiczów. W sieci pojawiać zaczęło się coraz więcej opisów projektów oraz konstrukcji wykonanych z wykorzystaniem technologii druku przestrzennego – od gadżetów codziennego użytku, poprzez układy elektroniki użytkowej aż do urządzeń biomedycznych, jak np. protezy kończyn.

Techniki druku przestrzennego

Standard ISO/ASTM 52900, opisujący zagadnienia związane z drukowaniem przestrzennym, wyróżnia 7 metod wytwarzania obiektów za pomocą druku 3D. Metody te różnią się m.in. pod względem czasu wytwarzania obiektów, dokładności odwzorowania kształtów modelu, dostępnych materiałów konstrukcyjnych oraz kosztów infrastruktury produkcyjnej.

Spiekanie proszku

Procesy spiekania proszku (powder bed fusion) wykorzystują źródło energii cieplnej (np. w formie wiązki laserowej) do stapiania wybranych obszarów sproszkowanego metalu. Technika ta ma kilka wariacji – np. w wyniku procesu wytwarzania proszek może być spiekany lub topiony. Bez względu na odmianę ogólna zasada działania pozostaje niezmienna. W komorze próżniowej rozmieszcza się cienką warstwę proszku na platformie, która następnie podgrzewa określone jej obszary, doprowadzając do połączenia materiału. Po zakończeniu przetwarzania danej warstwy platforma obniża się, umożliwiając rozmieszczenie kolejnej warstwy oraz połączenie jej z już wytworzoną częścią modelu. Do metod druku 3D opartych na spiekanie proszku zaliczyć można SLS (Selective Laser Sintering) oraz DMLS (Direct Metal Laser Sintering).

SLS wykorzystywane jest przede wszystkim do szybkiego prototypowania z wykorzystaniem materiałów polimerowych. W metodzie tej jedynym budulcem oraz elementem wspierającym konstrukcję jest materiał proszkowy – brak dodatkowych elementów konstrukcyjnych pozwala na tworzenie skomplikowanych geometrycznych kształtów, wyprodukowane obiekty często charakteryzują się jednak porowatą strukturą oraz ziarnistą powierzchnią, co powoduje konieczność odpowiedniego końcowego przetwarzania wytworzonych obiektów (postprocessing).

Technika SLS jest bardzo podobna do SLM (Selective Laser Melting), EBPBF (Electron Beam Powder Bed Fusion) oraz DMLS. Wymienione procesy są jednak przeznaczone do wytwarzania elementów metalowych, również z użyciem wiązki laserowej wykorzystywanej do topienia lub spiekania cząsteczek metalowego proszku. Obróbka metalu wymaga uzyskiwania wysokich temperatur formowanej struktury, co powoduje konieczność stosowania dodatkowych elementów konstrukcyjnych, zapewniających odpowiednią sztywność całego obiektu na etapie produkcji. Po zakończeniu procesu wytwarzania dodatkowe elementy wspierające są usuwane za pomocą obrabiarek CNC lub ręcznie, zaś produkt końcowy ponownie poddaje się obróbce cieplnej w celu usunięcia szczątkowych naprężeń struktury powstałych podczas wcześniejszych etapów.

Części metalowe wytwarzane w procesach spiekania proszku (szczególnie metodą SLM) charakteryzują się właściwościami bardzo podobnymi do ich odpowiedników wytworzonych za pomocą metod klasycznych – poprzez odlewanie lub obróbkę skrawaniem. Dzięki temu mogą znaleźć zastosowanie w układach mechanicznych, nawet tak skomplikowanych i wymagających niezawodności jak silniki lotnicze.

Do typów surowców dostępnych dla tej techniki zaliczyć można przede wszystkim metale i ich stopy, tworzywa sztuczne oraz ceramikę, czyli materiały często niedostępne w przypadku innych technik druku przestrzennego. Wadą jest wysoki koszt infrastruktury oraz samych materiałów.

Fotopolimeryzacja

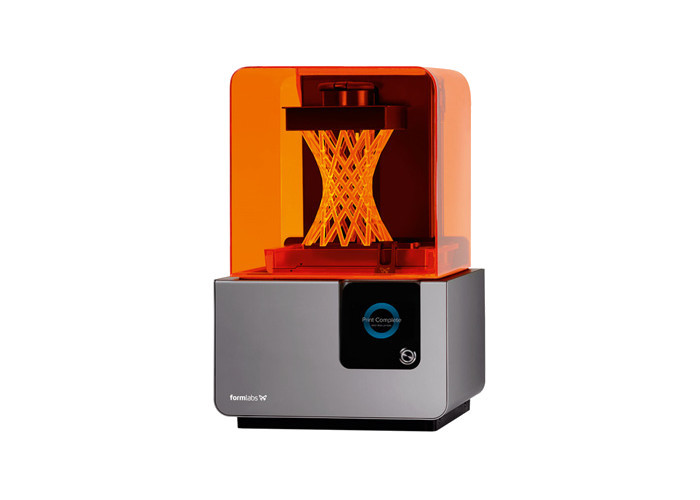

Fotopolimeryzacja to proces, w którym ciecz utwardzana jest przez źródło światła do postaci ciała stałego. Wyróżnić można dwie główne techniki wykorzystywane w tej technologii – stereolitografia (SLA) oraz DLP (Digital Light Processing).

Zasada działania metody DLP polega na "wyświetlaniu" obrazu każdej z wytwarzanych warstw na powierzchni cieczy w zbiorniku roboczym. W przeciwieństwie do tego w metodzie SLA wykorzystuje się pojedynczą wiązkę światła kierowaną w danym momencie jedynie w jeden punkt zbiornika. Po zakończeniu naświetlania pozostała w zbiorniku ciecz musi zostać z niego usunięta, zaś wytworzony obiekt wystawia się na dalsze działanie światła w celu utwardzenia i wzmocnienia jego struktury. Podpory lub inne struktury wspierające konstrukcję obiektu muszą być usunięte na etapie postprocessingu.

Główną zaletą metod opartych na fotopolimeryzacji jest wysoka dokładność wymiarów wytworzonego obiektu, nieosiągalna za pomocą innych metod. Z tego powodu techniki te często wykorzystuje się do wykonywania prototypów. Z drugiej strony, metoda wymaga stosowania żywic fotopolimerowych, które niekoniecznie są uniwersalnym materiałem nadającym się do wszystkich zastosowań. Mają one tendencję do utraty koloru w wyniku ekspozycji na światło słoneczne, są też dość kruche. W przypadkach wielu konstrukcji konieczne mogą być podpory, których usunięcie na etapie postprocessingu jest dość czasochłonne i może zostawić ubytki w modelu, wymagające następnie dalszego przetwarzania.

Ciekawą odmianą tego procesu jest mikrostereolitografia, która pozwala na wykonywanie detali o wymiarach rzędu nanometrów, co nie jest osiągalne za pomocą żadnej innej metody druku przestrzennego.

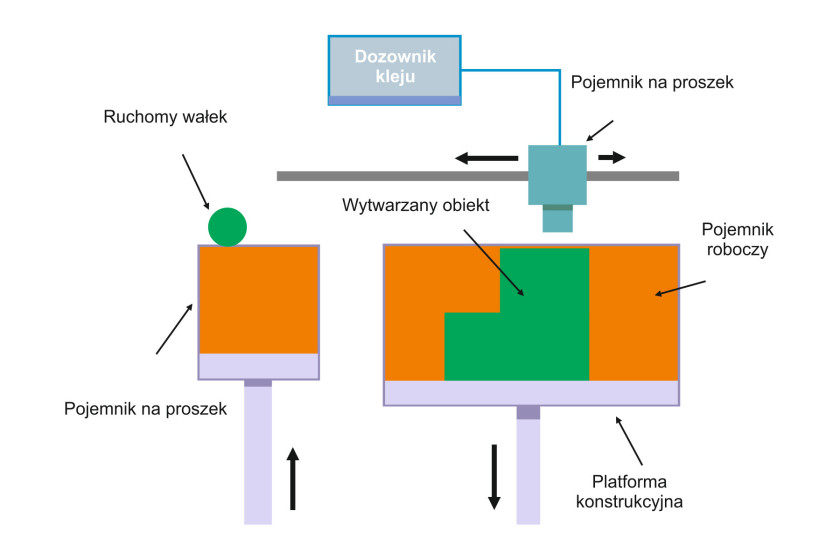

Zlepianie proszku

Proces zlepiania proszku jest nieco podobny do spiekania proszku. W tym wypadku również na platformie konstrukcyjnej rozprowadzana jest cienka warstwa sproszkowanego materiału. Następnie głowica drukująca (podobna do głowicy w tradycyjnej drukarce atramentowej) nakłada płynny środek wiążący na wybrane obszary i warstwy proszku. W ten sposób, warstwa po warstwie, powstaje gotowy model obiektu.

Technika zlepiania proszku nadaje się do pracy z materiałami ceramicznymi, metalowymi oraz z piaskiem. Po zakończeniu podstawowego procesu wytwarzania skonstruowane przedmioty wymagają dalszej obróbki. Poddawane są zazwyczaj dalszemu spiekaniu w celu ich utwardzenia. Po zakończeniu spiekania struktura wytworzonego obiektu może być silnie porowata, czemu zaradzić można, stosując dodatkowe wypełnienie za pomocą różnego typu materiałów.

Do głównych zalet tej technologii zaliczyć można jej niski koszt – pozwala na wytwarzanie przedmiotów metalowych w sposób znacznie tańszy niż w przypadku spiekania proszku. Dodatkowo proszek metalowy w czasie procesu nie ulega topnieniu, co usuwa problemy związane z powstawaniem naprężeń szczątkowych w strukturze obiektu. Technika ta pozwala ponadto na wytwarzanie różnokolorowych przedmiotów poprzez odpowiednie barwienie środka wiążącego.

Natrysk materiałem

Technika natrysku materiałem (material jetting) jest w zasadzie połączeniem tradycyjnego druku 2D i technologii SLA. Ciekły materiał nanoszony jest za pomocą głowicy drukującej w wybrane miejsca platformy konstrukcyjnej. Naniesiona warstwa jest następnie utwardzana – zależnie od szczegółów procesu technologicznego i właściwości samej cieczy, może to nastąpić poprzez jej schłodzenie, wystawienie na działanie promieni UV lub odparowanie ciekłej części materiału.

Prawdopodobnie najbardziej istotną zaletą tej technologii jest możliwość jednoczesnej pracy z kilkoma różnymi materiałami – każdy z nich może być przechowywany w jednej głowicy, zaś drukarka może jednocześnie obsługiwać kilka głowic. Pozwala to na konstruowanie np. wielokolorowych obiektów wykonanych z różnych materiałów. Dodatkowo metoda ta cechuje się wysoką dokładnością, gładkim wykończeniem powierzchni wytwarzanych obiektów oraz dużą szybkością drukowania. Wadą jest przede wszystkim dość wysoki koszt niezbędnej infrastruktury.

Wytłaczanie materiałów

Terminem wytłaczania materiałów (FDM, Fused Deposition Modeling) określa się wszystkie metody druku przestrzennego, w których materiał konstrukcyjny dozowany jest przez dyszę do formowania kształtów. Techniki te pozwalają na wykorzystanie całej gamy różnych surowców – w zasadzie możliwe jest użycie każdego materiału, który może zostać przeciśnięty przez dyszę (niekiedy wymagać to może uprzedniego podgrzania). Jak w większości pozostałych metod materiał nakładany jest następnie warstwowo, aż do uzyskania określonego kształtu.

W technice FDM możliwe jest wytwarzanie obiektów z tak zróżnicowanych materiałów jak beton, plastik, glina czy też czekolada. Najpowszechniej wykorzystuje się jednak tworzywa sztuczne w postaci filamentu.

Zaletami metody FDM są jej prostota oraz szybkość. Z tego względu często wykorzystywana jest w szybkim prototypowaniu, choć technologia ta znajduje zastosowanie również w budownictwie czy medycynie. Do istotnych wad zaliczyć można niezbyt dobrą precyzję wykonania obiektów.

Łączenie arkuszy

W wyniku tego procesu obiekt powstaje przez łączenie ze sobą arkuszy materiału. Wyróżnia się dwie główne techniki – UAM (Ultrasonic Additive Manufacturing, ultradźwiękowa produkcja przyrostowa) oraz LOM (Laminated Object Manufacturing).

W technologii UAM arkusze metalu łączone są za pomocą siły mechanicznej oraz fal ultradźwiękowych. Zgrzewanie ultradźwiękowe nie wymaga dużych poziomów energii ani podgrzewania materiału do wysokich temperatur. Przed układaniem blachy są odpowiednio docinane, w efekcie formując końcowy obiekt. Do materiałów najczęściej wykorzystywanych w metodzie UAM zaliczyć można metale takie jak miedź, stal, aluminium oraz stopy tytanu. Możliwe jest również łączenie ze sobą warstw wykonanych z różnych materiałów.

W technologii LOM kolejne warstwy materiału łączone są za pomocą kleju. Najpopularniejszym materiałem wykorzystywanym w metodzie LOM jest zwyczajny papier. Odmianą tej technologii jest SDL, pozwalająca na tworzenie wielokolorowych elementów.

Techniki te są dość przystępne cenowo (szczególnie LOM) oraz stosunkowo szybkie. Wadą w przypadku LOM jest mała wytrzymałość mechaniczna wykonanych obiektów.

Monika Korzeniowskaigus

Mogłoby się wydawać, że druk 3D służy głównie do prototypowania. Znamy jednak wiele przykładów, gdzie technologia addytywna stosowana jest również na potrzeby utrzymania ruchu, dorabiania części już niedostępnych, wykonywania krótkich serii, a nawet masowej produkcji seryjnej. Skomplikowane kształty często nie pozwalają na wytworzenie elementu np. poprzez metodę wtryskową – wtedy z pomocą przychodzi druk 3D, który niemalże nie ma takich ograniczeń. igus skupia się na produkcji specjalistycznych tworzyw sztucznych do takich zastosowań – trybopolimerach iglidur, przeznaczonych do przemysłowego druku 3D. Mają one doskonałe właściwości ślizgowe, więc z powodzeniem produkuje się z nich tuleje, rolki, ślizgi, koła zębate, listwy zębate, nakrętki, śruby czy też koła pasowe. Mamy w swojej ofercie również technologię Print2mold, która wykorzystuje druk 3D do produkcji "części w ruchu" z form wtryskowych nie tylko z plastiku, ale również z aluminium i stali. Do tak wyprodukowanych form wtryskiwane są tworzywa sztuczne iglidur przeznaczone do produkcji mechanicznych elementów zużywających się. Dzięki tej metodzie, można produkować średnie serie elementów ruchomych do maszyn. |

Skoncentrowane źródło energii (DED)

Technologia DED (Direct Energy Deposition) wykorzystuje wiązkę laserową, łuk elektryczny, strumień elektronów lub inną formę skoncentrowanej energii cieplnej do miejscowego stopienia i osadzenia warstwy materiału na powierzchni obiektu. Metoda ta wymaga wykorzystania dużych ilości energii, w zamian za to może być użyta nie tylko do wytwarzania nowych elementów, ale i do naprawy już istniejących obiektów. W technologii DED korzysta się głównie z metali, aczkolwiek możmożliwe jest także zastosowanie tworzyw sztucznych oraz ceramiki.

Obszary zastosowań druku 3D

Budownictwo. Budownictwo jest jednym z głównych obszarów zastosowań technologii druku przestrzennego. Możliwości wykorzystania tej technologii w branży były badane już od wczesnych lat 90. XX wieku, w poszukiwaniu szybszych i tańszych sposobów wytwarzania skomplikowanych struktur architektonicznych.

Od kilku lat dość powszechnie spotkać można w różnych miejscach na świecie projekty kładek dla pieszych, mostów oraz nawet całych budynków wykonanych z wykorzystaniem technologii druku przestrzennego. Druk 3D jest również bardzo użyteczny do konstrukcji modeli architektonicznych.

Prototypowanie oraz produkcja. W przypadku klasycznych metod wytwarzania prototypów, jak np. za pomocą formowania wtryskowego, uzyskanie gotowej formy produkcyjnej może trwać kilka tygodni i kosztować nawet setki tysięcy złotych. Przyspieszenie i obniżenie kosztów procesu prototypowania było od początku rozwoju technologii jednym z głównych celów druku przestrzennego. Współcześnie, dzięki postępom w obszarze druku 3D, możliwe jest wykonanie gotowego prototypu w czasie rzędu kilku godzin. Pozwala to na znacznie bardziej elastyczne podejście do procesu prototypowania.

Druk przestrzenny nadaje się również do wytwarzania przedmiotów w małych seriach produkcyjnych lub personalizowanych, z indywidualnym dopasowaniem do każdego z odbiorców.

Opieka zdrowotna. W branży medycznej druk przestrzenny wykorzystywany jest głównie w wytwarzaniu prototypów nowych urządzeń medycznych oraz układów biomedycznych dostosowanych do indywidualnych potrzeb pacjenta, takich jak np. protezy czy korony zębowe. Wciąż trwają intensywne prace nad rozwojem przestrzennie drukowanych implantów, jak również sztucznych tkanek oraz organów.

Lotnictwo. W branży lotniczej druk przestrzenny służy nie tylko do wytwarzania prototypów, ale również do produkcji niektórych części wykorzystywanych w statkach powietrznych. Szacuje się, że we współczesnym samolocie znaleźć można średnio kilkaset części wykonanych za pomocą technologii druku przestrzennego.

Motoryzacja. Przemysł motoryzacyjny korzysta współcześnie z technologii druku przestrzennego na wszystkich etapach cyklu życia produktu – od prototypowania, poprzez produkcję seryjną, aż do wytwarzania części zamiennych. Technologia ta świetnie sprawdza się przy produkcji niskoseryjnej – np. w przypadku pojazdów specjalistycznych oraz wyścigowych. Jest również wykorzystywana przez warsztaty zajmujące się tuningiem oraz serwisem pojazdów.

Podsumowanie

Druk przestrzenny staje się nieodłącznym elementem wszelkiego typu działań z zakresu inżynierii oraz techniki. Jest szeroko wykorzystywany zarówno przez hobbystów amatorsko rozwijających własne projekty, jak i przez duże profesjonalne zespoły. Ciągły rozwój branży pozwala oczekiwać dalszego upowszechnienia się tej technologii – ze względu na malejące koszty infrastruktury oraz materiałów, jak i na rosnące możliwości.

Damian Tomaszewski