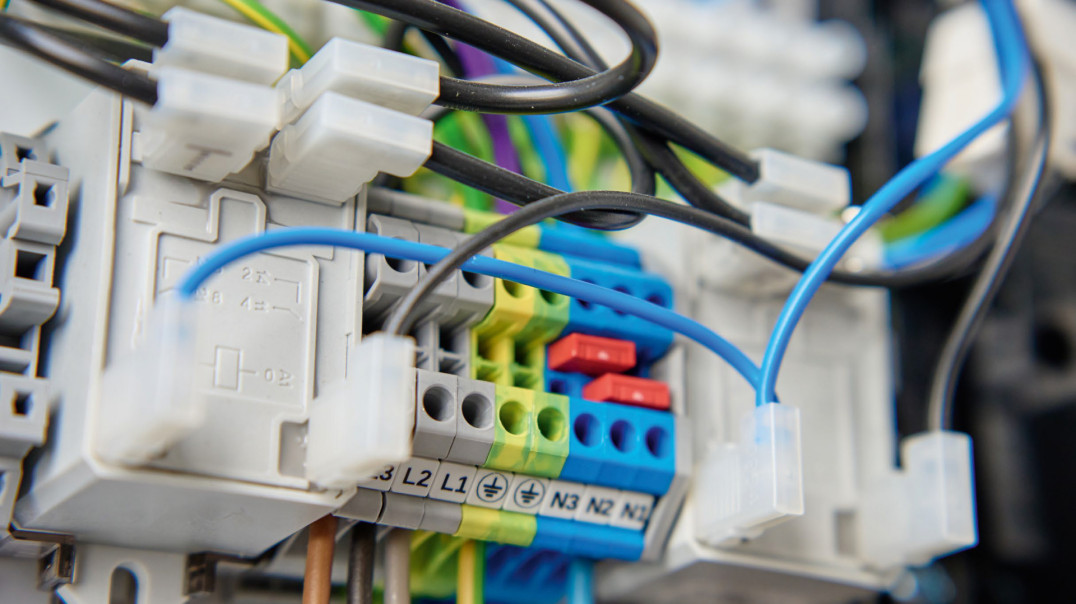

Współczesne systemy sterowania układami elektrycznymi oraz elektronicznymi korzystają z różnego rodzaju złączy oraz zacisków (bardzo często montowanych na szynie DIN), w zależności od potrzeb oraz uwarunkowań środowiskowych. Niezależnie od tego, czy chodzi o systemy przeznaczone do pracy w przemyśle motoryzacyjnym, zakładach chemicznych, elektrowniach, inteligentnych budynkach czy środowisku przemysłowym – wszędzie tam niezbędne są trwałe i bezpieczne połączenia przewodów, które zapewniają niezawodność pracy urządzeń.

Inżynierowie projektujący tego typu komponenty muszą niezwykle starannie uwzględniać parametry techniczne komponentów oraz wymagania aplikacji, tworząc produkty charakteryzujące się wysoką niezawodnością, jednocześnie zaś elastyczne pod względem możliwości dalszej rozbudowy. Technologia konstrukcji oraz produkcji zacisków szynowych znacząco ewoluowała na przestrzeni lat, powodując, że komponenty te stały się coraz bardziej zaawansowanymi elementami infrastruktury elektrycznej. Wybór odpowiedniego rozwiązania często nie jest więc sprawą prostą – musi ono zapewniać długą żywotność, jak najmniejsze wymagania konserwacyjne oraz łatwość i szybkość montażu nawet w trudnych warunkach instalacyjnych.

Zaciski śrubowe

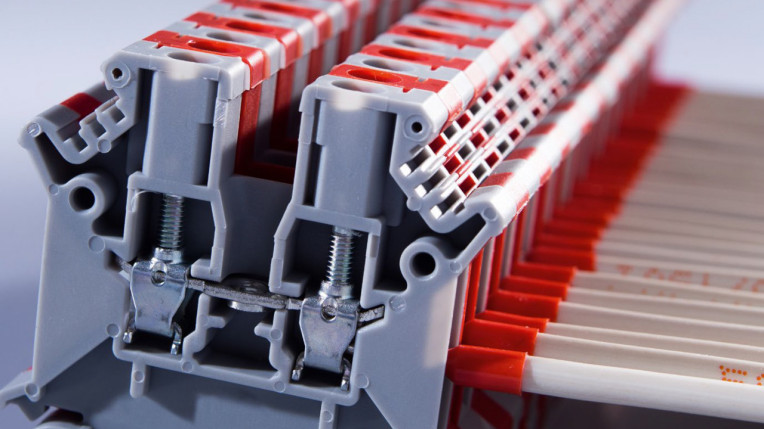

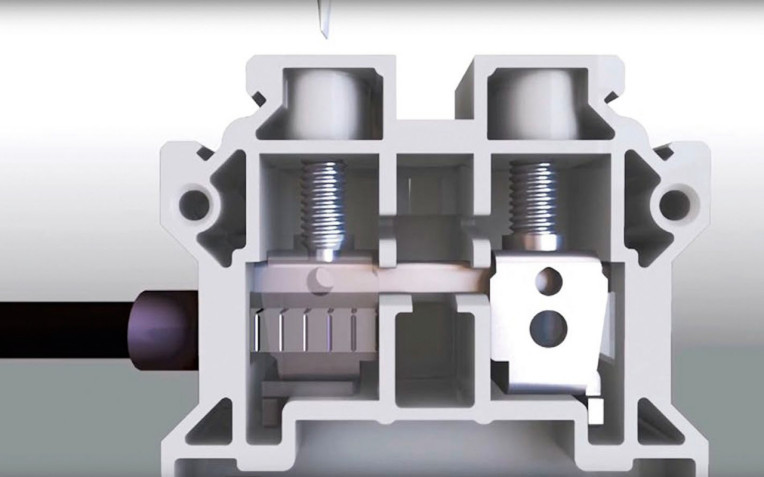

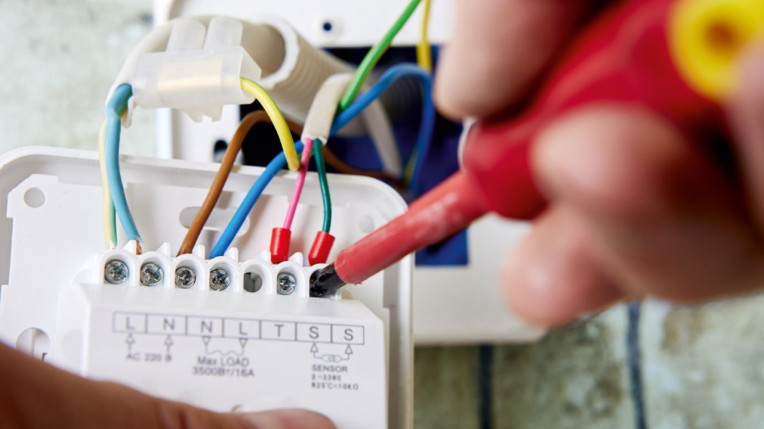

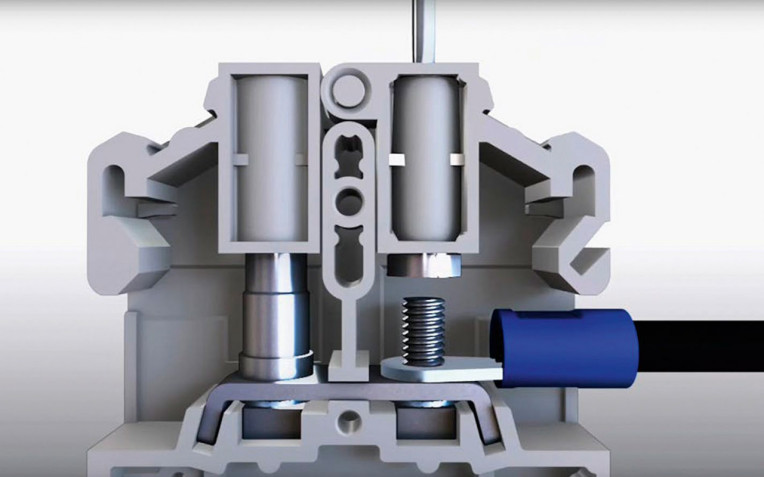

Zaciski śrubowe (rys. 1) to jedne z najbardziej klasycznych i najstarszych rozwiązań w zakresie łączenia obwodów elektrycznych. Są powszechnie używane zarówno w domowych, jak i przemysłowych instalacjach elektrycznych. Działają na zasadzie wprowadzenia przewodu do mechanizmu zaciskowego typu winda i dokręcenia śruby do określonego położenia za pomocą wkrętaka. Ich prosta, lecz jednocześnie efektywna konstrukcja zapewnia dużą pewność połączenia, jednak wymaga precyzji przy dokręcaniu. Zbyt luźno lub zbyt mocno dokręcona śruba może prowadzić do awarii połączenia elektrycznego, przegrzewania się przewodów, a nawet pożaru. Dlatego kluczowe jest, aby podczas instalacji ściśle przestrzegać zaleceń producentów dotyczących momentu dokręcania. Z tego względu zaciski śrubowe ze wszystkich sposobów połączeń są najbardziej wrażliwe na błędy podczas montażu, który jest w dodatku dość czasochłonny w porównaniu do innych rodzajów rozwiązań.

Z drugiej strony tego typu konstrukcje cechują się dobrą niezawodnością i trwałością, co czyni je atrakcyjnym rozwiązaniem w systemach, dla których kluczowe są stabilność i bezpieczeństwo połączeń. Z reguły wyposażone są w mechanizmy blokujące, które zapobiegają poluzowywaniu się śruby, co dodatkowo zwiększa trwałość systemu, a także mają powłokę ochronną, poprawiającą ich odporność na korozję, szczególnie istotną w trudnych warunkach środowiskowych.

Zaciski śrubowe często spotyka się w instalacjach wymagających dużej odporności na obciążenia fizyczne (np. wiele przewodów o dużej średnicy podłączonych do jednego bloku zacisków) oraz wysokie wartości natężenia prądu elektrycznego. Na rynku znaleźć można modele przeznaczone do montażu przewodów o powierzchni przekroju sięgającej 125 mm², zatem więcej niż wymiary największego standardowego przewodu AWG 0000.

W ofercie producentów zacisków śrubowych znaleźć można też szeroką gamę różnorodnych akcesoriów i dodatków, które zwiększają funkcjonalność tego typu rozwiązań. Do najciekawszych zaliczyć można specjalny rodzaj zacisków, przeznaczony do łączenia przewodów za pomocą końcówek typu widełkowego lub oczkowego (rys. 2).

Zaciski sprężynowe

Zaciski sprężynowe to popularne rozwiązanie w sytuacjach, gdy niezbędne jest szybkie i niezawodne połączenie przewodów, a także w systemach, które muszą wytrzymać trudne warunki eksploatacyjne, takie jak wibracje czy wstrząsy.

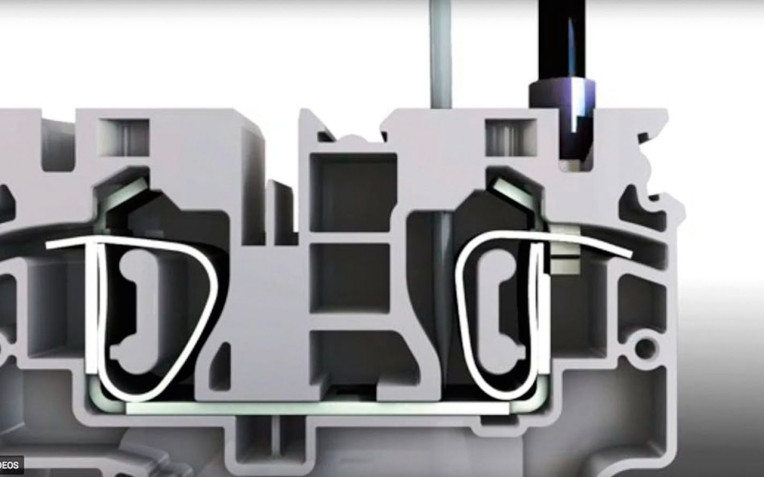

Zasada działania zacisku sprężynowego opiera się na obecności wstępnie naprężonej sprężyny – aby wykonać połączenie, użytkownik wprowadza wąski śrubokręt (lub inne narzędzie) do specjalnego otworu w obudowie zacisku, co powoduje otwarcie sprężyny. Po włożeniu przewodu narzędzie jest usuwane, sprężyna zaś automatycznie zaciska przewód, dociskając go do szyny prądowej. Zaletą tego rozwiązania jest szybszy i prostszy w realizacji proces montażu, mniej podatny na błędy popełnione przez instalatora.

Zaciski sprężynowe są częstym wyborem w przypadku zastosowań, dla których kluczowa jest odporność na wibracje i wstrząsy – dlatego są powszechnie wykorzystywane m.in. w pojazdach, różnego typu maszynach czy windach. Brak śrub w konstrukcji zacisku praktycznie eliminuje ryzyko poluzowania się połączenia w trakcie eksploatacji, to zaś korzystnie przekłada się na niezawodność oraz trwałość systemu.

Tego typu zaciski są także łatwiejsze w użyciu od konstrukcji śrubowych, szczególnie w przypadku przewodów o mniejszej średnicy. Umożliwiają szybkie zestawienie połączenia, zarówno z użyciem przewodów skręcanych, jak i litych. Są przy tym całkowicie bezobsługowe podczas eksploatacji, nie wymagając żadnych zabiegów konserwacyjnych ani kontroli dokręcenia śrub.

Zaciski typu push-in

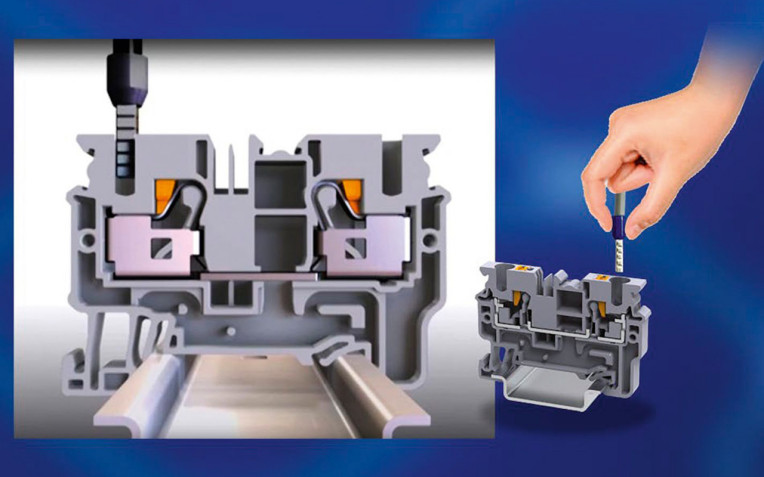

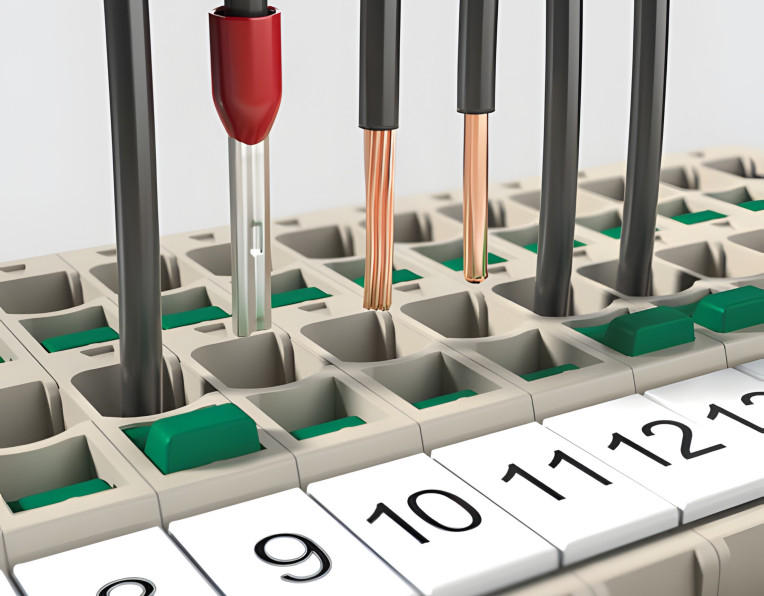

Zaciski typu push-in to najnowsza z omawianych w tekście technologii. Dzięki swojej konstrukcji układy te oferują użytkownikom szereg korzyści, które znacząco usprawniają proces instalacji i eksploatacji. Kluczową zaletą tej technologii jest możliwość zestawienia połączenia elektrycznego bez użycia dodatkowych narzędzi – wystarczy jedynie włożyć przewód do otworu w obudowie zacisku.

Niewątpliwą zaletą zacisków push-in jest łatwość obsługi przekładająca się na minimalną konieczność interakcji ze strony użytkownika. Proces instalacji nie wymaga dokręcania śrub ani realizacji innych czynności manualnych – wystarczy jedynie wcisnąć przewód w otwór terminalu, aby został on automatycznie zaciśnięty przez specjalnie zaprojektowany mechanizm sprężynowy. To rozwiązanie bardzo dobrze sprawdza się nie tylko w przypadku montażu ręcznego, ale również przy automatyzacji i robotyzacji tego procesu.

Zaciski push-in mogą charakteryzować się znacznie mniejszymi rozmiarami niż rozwiązania starszego typu, przy jednoczesnym zachowaniu zbliżonych parametrów pracy. Szacuje się, że wykorzystanie tej technologii pozwala na uzyskanie o 33% większej gęstości przewodów w porównaniu do tradycyjnych rozwiązań, co w rezultacie przekłada się na bardziej efektywne wykorzystanie dostępnej przestrzeni i może prowadzić do zmniejszenia rozmiarów całego systemu.

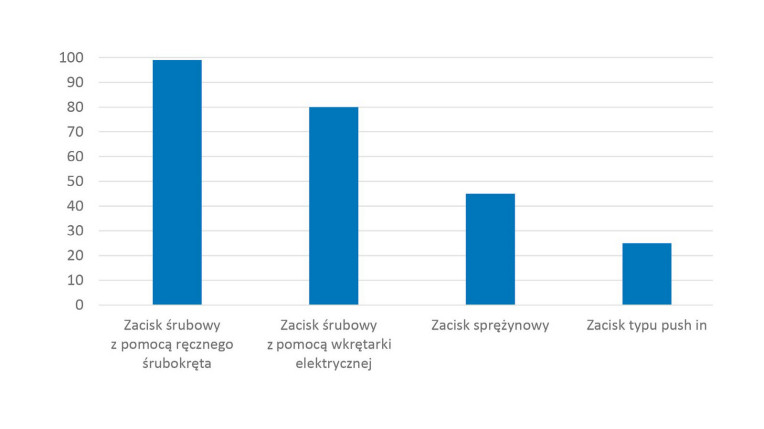

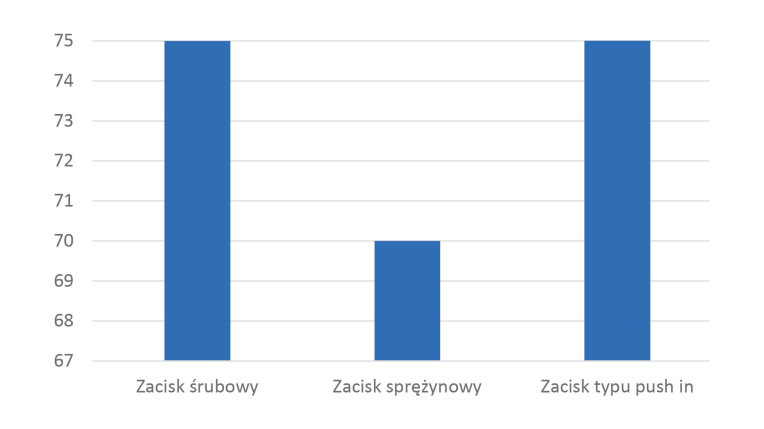

Na rysunku 5 oraz rysunku 6 przedstawiono porównanie przeciętnego czasu montażu systemu z wykorzystaniem różnych typów zacisków, jak również wartość siły potrzebnej do wyciągnięcia przewodu z zacisku. W obu tych kategoriach zaciski push-in wypadają bardzo dobrze na tle konkurencyjnych technologii.

Podsumowanie

Właściwy dobór konstrukcji zacisków elektrycznych stanowi istotny element projektowania niezawodnych i trwałych systemów sterowania. Obecnie w powszechnym użyciu spotkać można trzy rodzaje zacisków – zaciski śrubowe, sprężynowe oraz push-in. Zaciski śrubowe charakteryzują się dużą wytrzymałością mechaniczną i odpornością na wysokie obciążenia prądowe, zaś układy sprężynowe oraz push-in cechuje możliwość szybkiego montażu, bardzo dobra odporność na wibracje oraz bezobsługowy proces eksploatacji. Wybór optymalnej technologii uzależniony jest od wymagań i uwarunkowań systemu, takich jak warunki środowiskowe, typ łączonych przewodów, gęstość okablowania oraz stopień automatyzacji procesu instalacji.

Złączki szeregowe w innowacyjnej technologii SNAP IN

Rewolucyjna technologia SNAP IN zachwyca prostotą obsługi. Złączki dostarczane są z otwartymi zaciskami – uzbrojoną sprężyną, dlatego siła niezbędna do wetknięcia przewodu w zacisk jest minimalna. Dzięki temu nawet cienkodrutowe przewody można przyłączać bez końcówek kablowych. Odizolowany przewód wprowadzamy do zacisku, który zatrzaskuje się ze słyszalnym kliknięciem oraz widocznym wysunięciem przycisku zwalniającego. Przewód ma zapewniony stały i niezawodny styk. Aby go odłączyć, wystarczy nacisnąć przycisk zwalniający. To najszybsza i najłatwiejsza technologia wykonywania połączeń z dostępnych na rynku, pozwalająca również oszczędzać na kosztach tulejek. Opisana zasada działania, odpowiednie kontury złączek, akustyczna i wzrokowa sygnalizacja prawidłowego połączenia i inne detale sprawiają, że złączki te są również gotowe na współpracę z robotem w przyszłościowych procesach automatycznego montażu listew.

Damian Tomaszewski