W większości przypadków topniki składają się z nośnika (substancji bazowej) i aktywatora lub aktywatorów. Aktywator pozostaje nieaktywny w temperaturze pokojowej, zaczyna „pracować" w temperaturze towarzyszącej procesowi lutowania. W przypadku kalafonii – popularnego naturalnego preparatu pozyskiwanego z żywicy drzew iglastych, kwas organiczny zawarty w kalafonii wchodzi w reakcję z tlenkami metali, tworząc sole.

Topniki mogą zawierać również inne substancje wspomagające takie, jak np. rozpuszczalniki, substancje powierzchniowo czynne i dodatki kształtujące konsystencję materiału. W zależności od prowadzonego procesu, topniki można podawać z zewnątrz, niezależnie od spoiwa lutowniczego (np. natrysk preparatu na płytkę PCB w procesie lutowania na fali). Mogą też być „zintegrowane" ze spoiwem lutowniczym tak, jak ma to miejsce w rdzeniowych drutach lutowniczych (lutowanie ręczne, automatyczne) lub pastach lutowniczych (reflow).

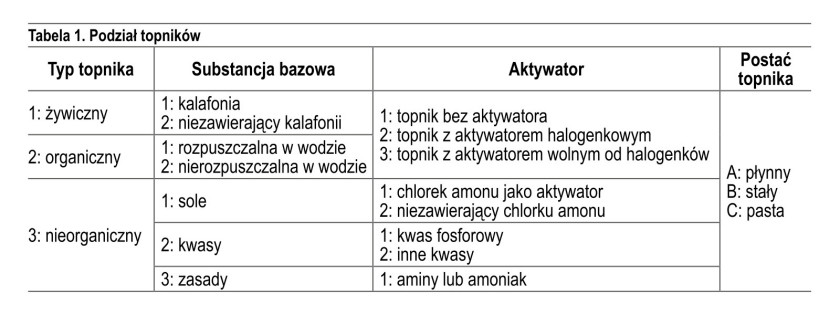

Istnieje kilka standardów klasyfikacji topników lutowniczych. Najpowszechniej stosowane są normy ISO 9454-1 oraz J-STD-004.

Norma ISO 9454-1 dzieli topniki na 3 grupy: (1) żywiczne, (2) organiczne i (3) nieorganiczne. Topniki żywiczne dzielą się na (1.1) kalafoniowe i (1.2) niezawierające kalafonii. Topniki organiczne dzielą się na (2.1) rozpuszczalne w wodzie i (2.2) nierozpuszczalne w wodzie. Kolejny, wspólny dla tych dwóch grup podział opiera się na zastosowanym aktywatorze: (x.x.1) oznacza topnik bez aktywatora, (x.x.2) topnik z aktywatorem halogenkowym, (x.x.3) topnik z aktywatorem wolnym od halogenków.

Grupa (3) topników nieorganicznych jest podzielona ze względu na zastosowaną substancję bazową na:

(3.1) topniki bazujące na solach, a dalej na (3.1.1) zawierające chlorek amonu jako aktywator i (3.1.2) niezawierające chlorku amonu, (3.2) topniki bazujące na kwasach, a dalej na (3.2.1) zawierające kwas fosforowy jako aktywator i (3.2.2) zawierające inne kwasy jako aktywatory, (3.3.1) topniki alkaliczne, zawierające jako aktywatory aminy lub amoniak. Dodatkowe oznaczenie literowa wprowadza podział na topniki: (A) płynne, (B) stałe i (C) w postaci pasty. Ten element oznaczenia jest często pomijany.

Tak więc zapis 1.1.3.A według normy ISO 9454-1 oznacza płynny topnik żywiczny na bazie kalafonii z aktywatorem wolnym od halogenków.

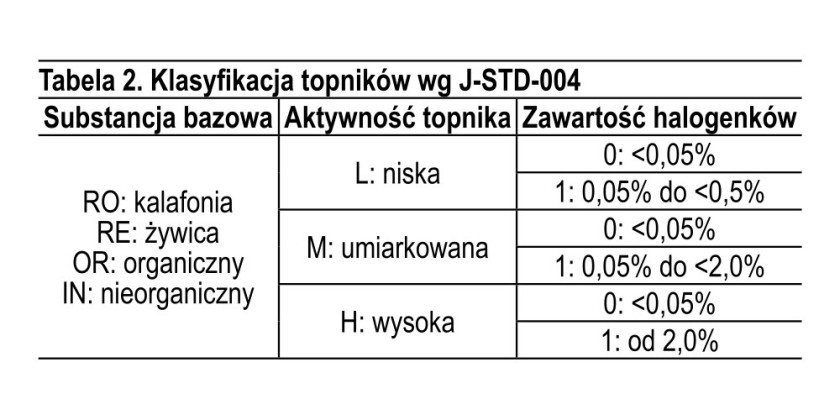

Norma J-STD-004 klasyfikuje topniki z uwzględnieniem substancji bazowej, aktywności topnika i obecności halogenków. Oznaczenie składa się z czterech znaków (tab. 2). Topnik o zawartości halogenków poniżej 0,05% wagowo uznaje się za „wolny od halogenków".

Oferta Cynel-Unipress

W prawie 40-letniej historii Cynel- -Unipress, na liniach produkcyjnych firmy wykorzystywanych było około 80 różnych topników. Część z nich zastąpiono nowocześniejszymi recepturami, część wycofano razem z powiązanymi produktami. Obecnie do produkcji naszych spoiw lutowniczych i materiałów wspomagających proces lutowania wykorzystywanych jest około 40 topników, zarówno tych wprowadzanych do drutów rdzeniowych, jak i topników płynnych, przeznaczonych np. do lutowania na fali. W grupie rdzeniowych drutów lutowniczych najczęściej wykorzystywane są topniki w klasach 1.1.3, 1.1.2, 1.2.2, 2.1.2 i 2.1.3, w tym zmywalne wodą. W grupie topników płynnych dominują topniki klas 1.1.2, 1.1.3, 2.1.2, 2.2.3, 3.1.1 i 3.2.2. Część produkcji stanowią także wersje opracowane dla naszych klientów pod konkretne wymagania stosowanego przez nich procesu oraz przeznaczone do procesów niezwiązanych z branżą elektroniczną czy elektrotechniczną (np. renowacja karoserii samochodowych, branża instalacyjna, lutowanie aluminium i stali nierdzewnej).

Pasty lutownicze

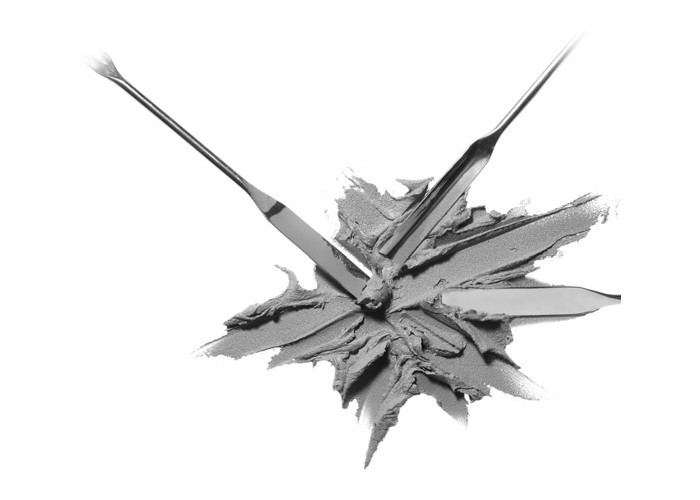

Pasta lutownicza wykorzystywana do lutowania rozpływowego (refl ow) w montażu powierzchniowym (SMD) to mieszanina drobnych cząsteczek (proszku) spoiwa lutowniczego oraz nośnika, pełniącego jednocześnie funkcję topnika oraz medium zapewniającego określone właściwości fizyczne pasty.

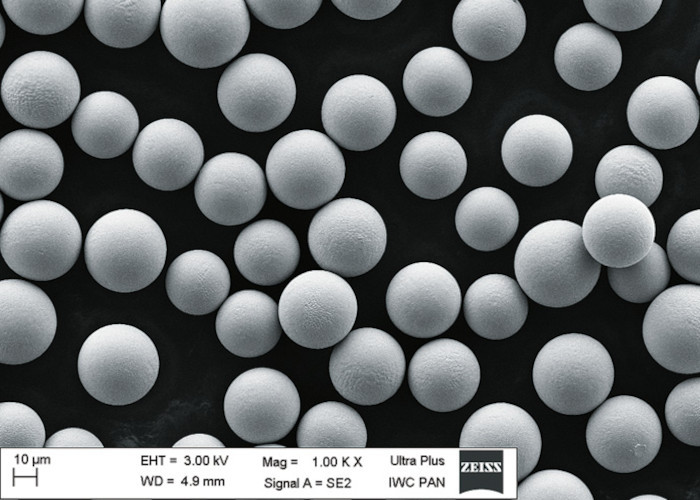

W zależności od metody produkcji proszku lutowniczego kształt jego cząsteczek może być mniej lub bardziej regularny i wpływać na dynamikę lepkości pasty lutowniczej. Starsze technologie produkcji proszku lutowniczego pozwalały uzyskiwać cząsteczki w kształcie nieregularnych blaszek lub pręcików. Technologie stosowane obecnie pozwalają uzyskać proszek lutowniczy o cząsteczkach sferycznych.

Pasta lutownicza nakładana jest na płytkę PCB najczęściej przy użyciu szablonu i rakli, metodą przypominającą sitodruk. Pasta przeciskana jest przez otwory w szablonie i trafia na pola lutownicze. Pastę można również aplikować punktowo przy użyciu dyspenserów.

Analogicznie jak w przypadku innych postaci spoiw lutowniczych, pasty bazować mogą na stopach ołowiowych (np. Sn63Pb37, Sn62Pb36Ag2) lub bezołowiowych (np. Sn96,5Ag3Cu0,5; Sn95,5Ag3,8Cu0,7; Sn95,5Ag4Cu0,5; Sn95,8Ag4,2; Sn99,3Cu0,7; Sn99Cu0,7- Ag0,3) a także niskotemperaturowych (np. Bi58Sn42, Bi57Sn42Ag1).

W zależności od wielkości cząsteczek proszku lutowniczego norma J-STD- -005 klasyfikuje 7 typów proszków.

Najpowszechniej stosowane w pastach lutowniczych są: typ 3 (minimum 80% wagowo proszku o średnicy cząsteczek od 25 do 45 μm) i typ 4 (od 20 do 38 μm). Postępująca miniaturyzacja komponentów coraz częściej wprowadza na linie produkcyjne pasty bazujące na proszku typu 5 (od 15 do 25 μm). Dzięki zaawansowanej technologii produkcji, wewnętrzne normy Cynel-Unipress zakładają jako minimum 90% zawartość pożądanej frakcji proszku a w rzeczywistości jej udział przekracza 95%.

Pasta lutownicza jest materiałem tiksotropowym, którego lepkość maleje pod wpływem sił ścinających, działających podczas przeciskania pasty przez otwory szablonu. Na lepkość pasty ma wpływ temperatura, wilgotność oraz prędkość druku i siła nacisku rakli na szablon.

Właściwości pasty lutowniczej pogarszają się wraz z upływem czasu. Warto uświadomić sobie, że powierzchnia styku spoiwa z topnikiem w paście lutowniczej jest znacznie większa niż w przypadku rdzeniowego drutu lutowniczego. Między cząsteczkami proszku lutowniczego a topnikiem już w fazie przechowywania zachodzi reakcja chemiczna i część aktywności pasty zostaje utracona. Dlatego zalecane jest zapewnienie odpowiednio niskich temperatur transportu i przechowywania większości dostępnych past.

Lutowanie rozpływowe z wykorzystaniem pasty lutowniczej to złożony proces. Występują w nim zjawiska rzadko spotykane w innych technikach lutowania. Niesymetria napięcia powierzchniowego pasty może podnosić element SMD, odrywając jeden z jego końców od pola lutowniczego (tzw. tombstoning, efekt Manhattan). W przypadku pól lutowniczych o dużych powierzchniach odparowujący topnik może uniemożliwić wypełnienie pewnej powierzchni spoiwem i pozostawi pusty obszar (voiding) pogarszający np. odprowadzanie ciepła od elementu czy parametry mechaniczne połączenia.

Od strony sprzętowej ważny jest profil procesu, czasy i prędkości narastania temperatur (przy nagrzewaniu IR i konwekcyjnym), lutowania/rozpływu i studzenia. Stabilność parametrów pasty lutowniczej w zakresie lepkości i jednorodności, zawartości tlenków w użytym proszku lutowniczym, jego profilu granulometrycznego, tendencji do rozpływania się pasty po nałożeniu na pole lutownicze pozwala na ustabilizowanie i optymalizację procesu produkcyjnego.

Cynel-Unipress – oferta past

Cynel-Unipress od ponad 10 lat produkuje sferyczne proszki lutownicze w oparciu o ultranowoczesną, zaawansowaną technologię ultradźwiękowej atomizacji płynnego metalu. Jesteśmy więc w bardzo komfortowej sytuacji, mając pod kontrolą wszystkie etapy procesu produkcyjnego – od etapu wytopu stopu lutowniczego, poprzez produkcję proszku aż do wyrobu finalnego. Zdobywane przez lata doświadczenie w sterowaniu przebiegiem procesu produkcyjnego oraz rygorystyczna kontrola jakości pozwoliły nam osiągnąć stabilność i doskonałą powtarzalność parametrów produkowanego proszku. Przekłada się to wprost na powtarzalność parametrów produkowanych na bazie naszych proszków past lutowniczych.

Cynel-Unipress

tel. 22 519 29 45

www.cynel.com.pl