Testowanie stanowi jedno z kluczowych zagadnień procesu produkcji i montażu obwodów drukowanych. Jego konsekwentne i rzetelne stosowanie prowadzi do wzrostu efektywności produkcji oraz jakości produktu końcowego. Istnieje wiele różnych metod testowania, które mogą być stosowane na różnych etapach produkcji oraz w odniesieniu do różnych grup produktów. W nieco inny sposób testuje się zazwyczaj układy prototypowe oraz produkowane w małych seriach, inaczej zaś urządzenia w produkcji wielkoseryjnej. W tekście przedstawiono przegląd najbardziej popularnych metod testowania poprawności wykonania oraz montażu obwodów drukowanych.

Test wizualny (MVI)

Test wizualny wykonywany bezpośrednio przez osobę testującą (MVI, Manual Vision Inspection) jest prawdopodobnie najstarszą i najbardziej podstawową metodą testowania PCB. Nie wymaga szczególnie kosztownego i skomplikowanego wyposażenia, opierając się przede wszystkim na doświadczeniu i dokładności testera. Sprawdzenie tego typu ujawnić może widoczne defekty płytki, takie jak nieprawidłowe połączenia lutownicze, błędy w rozmieszczeniu elementów, zwarcia lub przerwane ścieżki.

Efektywność tej metody nie jest zbyt wysoka, problemem jest także niska powtarzalność i niezawodność, ściśle związana z czynnikiem ludzkim. Inspekcja tego typu nie jest też w stanie ujawnić defektów istniejących w ukrytych warstwach i elementach płytki.

Do zalet tego rozwiązania zaliczyć można niski koszt niezbędnego wyposażenia – metoda ta całkiem dobrze sprawdza się w przypadku produkcji prototypowej lub niskonakładowej.

Automatyczna Inspekcja Optyczna

Automatyczna inspekcja optyczna (AOI, Automated Optical Inspection) jest przeznaczona przede wszystkim do produkcji wielkoseryjnej. System AOI składa się z jednego lub większej liczby czujników optycznych (cyfrowych aparatów fotograficznych lub kamer), które wykonują zdjęcia badanego obiektu. Zdjęcia te są następnie analizowane przez układ rozpoznawania obrazu – podczas automatycznej analizy system poszukuje elementów odbiegających od wzorca – uprzednio przygotowanego prawidłowego obrazu płytki. Katalog możliwych do wykrycia defektów pokrywa się w zasadzie z inspekcją MVI, systemy AOI są jednak nieporównywalnie szybsze, dokładniejsze oraz wysoce powtarzalne.

Niewątpliwą wadą tego rozwiązania jest koszt urządzeń oraz dość długi czas potrzebny do uruchomienia produkcji. Każdorazowa zmiana konstrukcji lub wyglądu płytki wymaga ponownej konfiguracji systemu, co również jest czasochłonne. Z tego powodu systemy AOI niezbyt dobrze nadają się do celów prototypowania.

W przypadku wielkoseryjnej produkcji PCB system AOI jest zazwyczaj stosowany jako pierwszy etap testów następujący po zakończeniu montażu lub w celu szybkiego wykrycia zakłóceń procesu produkcji.

Automatyczna kontrola rentgenowska

Automatyczna kontrola rentgenowska (AXI, Automated X-Ray Inspection) do sprawdzania stanu badanych urządzeń wykorzystuje promieniowanie rentgenowskie. Pozwala to na tworzenie dwu- oraz trójwymiarowych zobrazowań, zawierających również informacje o obiektach i strukturach niewidocznych za pomocą narządzi optycznych.

AXI należy do najbardziej kosztownych metod testowania, dlatego najczęściej znajduje zastosowanie w przypadku masowej produkcji złożonych wielowarstwowych obwodów. Zdolność widzenia ukrytych warstw płytki pozwala na detekcję nieprawidłowości związanych z komponentami w obudowach typu BGA czy QFN, dość kłopotliwą w przypadku systemów inspekcji optycznej.

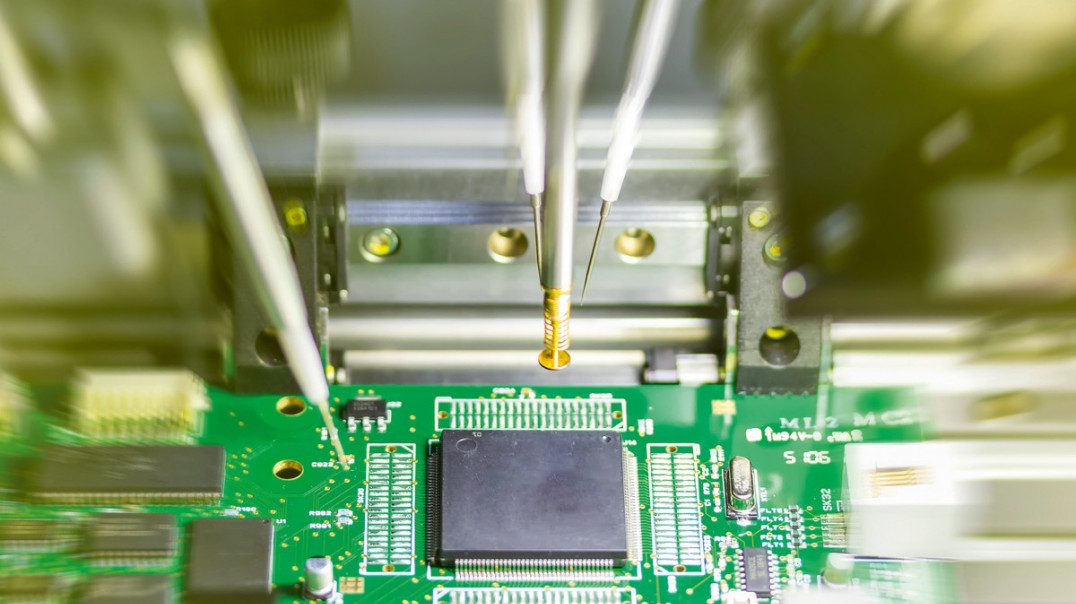

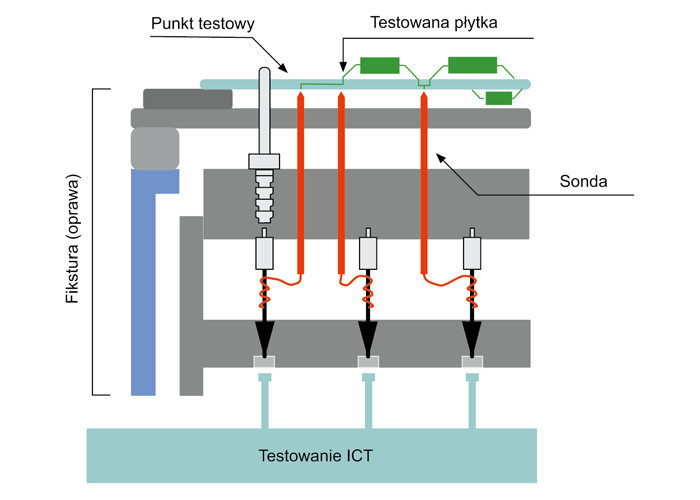

Testowanie ICT

Badanie układów za pomocą testerów igłowych określa się też jako testowanie ICT (In-Circuit Testing), czyli testowanie w obwodzie. Sprawdzenie to, w przeciwieństwie do poprzednio wspominanych metod, nie weryfikuje właściwości wizualnych obwodu, tylko sprawdza jego parametry elektryczne. Z tego powodu metoda ta stosowana jest zazwyczaj na końcowym etapie produkcji układów, po zakończeniu procesu montażu. Rzadko dotyczy też prototypów, znacznie częściej implementuje się ją dopiero w przypadku produkcji seryjnej.

Tester ICT za pomocą matrycy wyprowadzeń (mających kształt igieł, stąd też nazwa) wymusza i sprawdza sygnał elektryczny w różnych punktach obwodu – w ten sposób bada m.in. obecność zwarć oraz przerwań ścieżek, sprawdza ich parametry elektryczne (takie jak rezystancja, pojemność), może nawet wykryć uszkodzenie lub nieprawidłową orientację poszczególnych komponentów.

Potrzeba testowania ICT musi być uwzględniona już na etapie projektowania płytki PCB – na jej powierzchni należy umieścić odpowiednie punkty dostępowe, czyli odkryte wyprowadzenia mozaiki ścieżek, do których następnie w procesie testowania podłączyć można igły testera.

Wadą metody ICT jest konieczność przygotowania środowiska testowego pod indywidualne potrzeby testowanego urządzenia – co może wiązać się np. z koniecznością wykonania dedykowanych matryc dostosowanych do mozaiki ścieżek i wyprowadzeń badanego obwodu. Z tego powodu metoda ta nie jest raczej powszechnie stosowana w produkcji prototypowej i małoseryjnej.

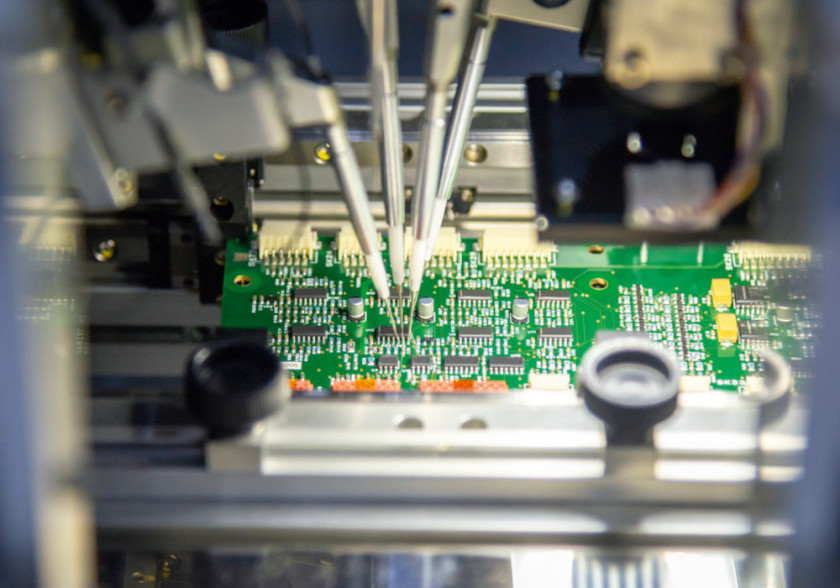

Testowanie FPT

Alternatywą dla testerów igłowych, nieco wolniejszą, lecz tańszą i przez to bardziej atrakcyjną, szczególnie z punktu widzenia produkcji małoseryjnej i prototypowej, jest korzystanie z testerów z ruchomymi sondami (FPT, Flying Probe Testing).

Urządzenie testujące wyposażone jest w kilka–kilkanaście ruchomych sond pomiarowych, którymi może poruszać w celu przyłożenia ich w odpowiednim miejscu testowanego obwodu. Za pomocą odpowiedniego oprogramowania tester ten jest w stanie sprawdzić poprawność wszystkich elementów znajdujących się w obwodzie. Główną zaletą tej techniki jest wspomniany już niższy koszt w porównaniu do metody ICT. Wadą jest niewątpliwie wydłużony czas badania, nawet kilkunastokrotnie dłuższy niż w przypadku ICT. Z tego powodu metoda FPT znajduje zastosowanie przede wszystkim w przypadku produkcji prototypów oraz niewielkich serii.

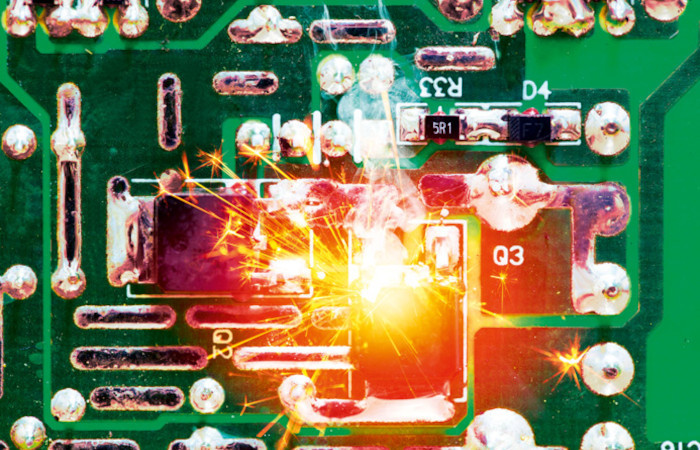

Testy przeciążeniowe

Testy przeciążeniowe lub starzeniowe (Stress Test) mają na celu sprawdzenie odporności urządzenia na pracę w skrajnych dopuszczalnych warunkach, a niekiedy również wyznaczenie takich wartości. Badanie to może obejmować szeroki zbiór i zakres parametrów, takich jak temperatura otoczenia, natężenie prądu czy częstotliwość sygnału wejściowego. Projektowanie tego typu testów wymaga indywidualnej analizy charakterystyk badanego urządzenia oraz przewidywanego środowiska jego pracy. Testów tych, w przeciwieństwie do wcześniej opisanych metod, nie wykonuje się na linii produkcyjnej czy montażowej – służą one raczej sprawdzeniu poprawności i wytrzymałości danego projektu, najczęściej na etapie prototypowania, przed podjęciem decyzji o uruchomieniu produkcji seryjnej.

Jednym z najpowszechniejszych jest test typu burn-in, polegający na aplikacji skrajnej wartości określonego parametru pracy obwodu (np. temperatura, napięcie) przez dłuższy czas (rzędu kilku, kilkunastu dni) lub w postaci powtarzających się cykli (np. wielokrotne przejście pomiędzy minimalną a maksymalną temperaturą otoczenia). Celem takiego sprawdzenia jest detekcja słabych punktów oraz wad badanego układu.

W przypadku niektórych grup produktów przeprowadzenie testów przeciążeniowych jest wymagane przez przepisy regulujące funkcjonowanie danej branży. Odpowiednie wytyczne opisują ten proces dla produktów przeznaczonych m.in. dla rynku medycznego, lotniczego, przemysłowego oraz automotive.

Testowanie FCT

Testowanie FCT (Functional Testing) jest często ostatnim etapem produkcji urządzeń elektronicznych. Z definicji sprawdzenie to powinno obejmować poprawność funkcjonowania wytworzonego układu oraz jego zgodność z wymaganiami i specyfikacją. Zakres i stopień skomplikowania tego testu zależy od potrzeb konkretnej aplikacji – w niektórych przypadkach może obejmować jedynie najprostsze czynności, polegające na sprawdzeniu reakcji urządzenia na włączenie i wyłączenie, w innych zaś może być to niezwykle skomplikowana i czasochłonna procedura, wymagająca korzystania z wielu dodatkowych urządzeń.

Podsumowanie

Testowanie jest nieodłącznym elementem procesu produkcji i montażu urządzeń elektrycznych. Wybór odpowiednich metod testowania zależy od potrzeb aplikacji i każdorazowo powinien być poprzedzony szczegółową analizą wymagań projektu. Odpowiednio zaprojektowany i przeprowadzony proces testowania znacząco poprawia niezawodność produktu końcowego, w wielu przypadkach pozwalając zagwarantować prawidłowość jego funkcjonowania oraz bezpieczeństwo jego użytkowników.

Damian Tomaszewski