Zgodnie z zasadami fizyki, każde urządzenie i komponent elektroniczny rozpraszają ciepło wskutek przepływającego przez nie prądu. Ilość wytwarzanej energii cieplnej jest proporcjonalna do mocy urządzenia, czyli iloczynu kwadratu natężenia płynącego prądu oraz rezystancji komponentu. Zgodnie z tą zależnością ciepło w obwodzie produkują nie tylko układy elektryczne, ale wszystkie elementy charakteryzujące się niezerową rezystancją, przez które przepływa prąd elektryczny, takie jak złącza, ścieżki oraz przelotki.

Aby uniknąć uszkodzenia lub nieprawidłowego działania urządzenia, projektanci oraz konstruktorzy powinni zaprojektować je w taki sposób, aby podczas normalnej pracy nie przekroczyło ono bezpiecznego zakresu temperaturowego. Realizację tego zadania określa się mianem zarządzania energią cieplną w układzie. Zestaw wymaganych do zrealizowania czynności zależy przy tym od wielu czynników, takich jak rodzaj oraz moc układu, dopuszczalne temperatury pracy poszczególnych komponentów oraz przewidywany zakres temperatury otoczenia. W przypadku wielu urządzeń nie jest konieczne stosowanie żadnych układów chłodzących, inne jednak wymagać będą wykorzystania pasywnych lub aktywnych systemów chłodzenia. W tekście przedstawiono krótki przegląd podstawowych technik zarządzania ciepłem w układzie, obejmujący najpowszechniej stosowane pasywne oraz aktywne sposoby chłodzenia.

Identyfikacja kluczowych obszarów układu

Podstawowym zadaniem analizy termicznej układu jest identyfikacja komponentów oraz obszarów najbardziej zagrożonych przegrzaniem oraz generujących największe ilości energii cieplnej. Identyfikacji takiej dokonać można za pomocą narzędzi służących do symulacji oraz modelowania zachowania termicznego układu już na etapie projektowania.

Główne źródła ciepła muszą zostać następnie w odpowiedni sposób rozmieszczone na płytce – powinny znajdować się w możliwie dużej odległości zarówno od siebie nawzajem, jak i od ścieżek wysokoprądowych, gdyż one również generują znaczne ilości energii cieplnej. Źródła ciepła (zarówno komponenty, jak i ścieżki wysokoprądowe) nie powinny być umieszczane w pobliżu elementów wrażliwych na zmiany temperatury, takich jak czujniki czy wzmacniacze operacyjne.

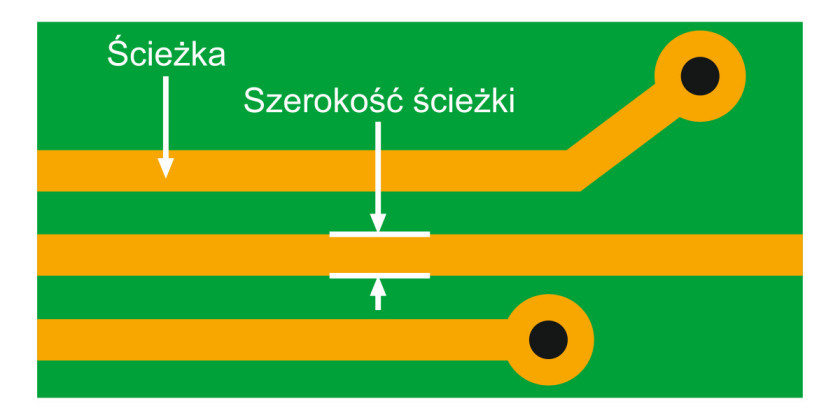

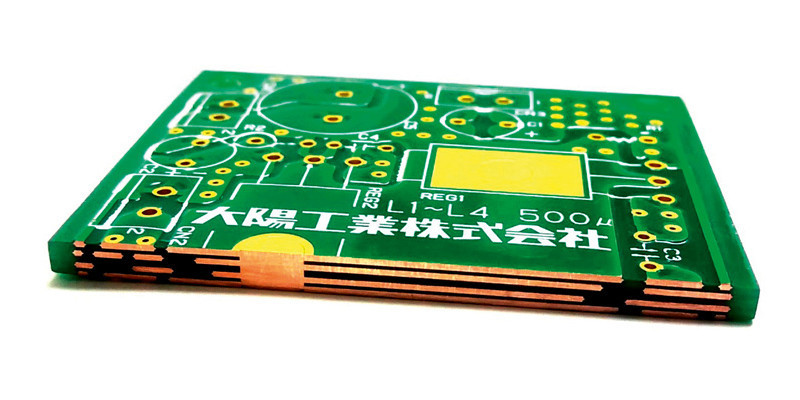

Grubość warstwy miedzi i szerokość ścieżek

Szerokość ścieżek oraz grubość warstwy miedzi w obwodzie drukowanym ogrywają znaczącą rolę w kształtowaniu charakterystyk cieplnych płytki. Szersze i grubsze ścieżki charakteryzują się mniejszą rezystancją, co zmniejsza straty energii podczas przesyłu prądu, bezpośrednio przekładając się na niższą emisję ciepła. Powinno się zatem zadbać o wykreślenie możliwie szerokich ścieżek wysokoprądowych – jeśli zaś zapewnienie odpowiedniej szerokości nie jest możliwe, warto rozważyć zastosowanie grubszej warstwy miedzi.

Większa powierzchnia ścieżek oraz duże płaszczyzny przewodnika (jak np. płaszczyzna masy) poprawiają również propagację energii cieplnej w obwodzie, ułatwiając rozprowadzanie nadmiaru ciepła z miejsc jego wytwarzania na całą powierzchnię płytki, zaś później, wskutek zjawisk radiacji oraz konwekcji, usuwanie go z układu.

Projektowanie padów

Tak jak w przypadku ścieżek, kształt, grubość i rozmiar padów rozmieszczonych w obwodzie również ma istotne znaczenie dla dystrybucji ciepła w układzie (oraz odprowadzania go poza układ). Większa powierzchnia padów pozwala lepiej oddawać ciepło do otoczenia. Ponadto, jeśli w systemie chłodzenia wykorzystywane są radiatory, są one bardzo często montowane do umieszczonych na płytce padów. Powierzchnia oraz grubość takiego obszaru powinny być na tyle duże, by zapewnić optymalny transfer energii cieplnej w kierunku radiatora.

Rozmieszczanie komponentów o dużej mocy

W celu lepszej i bardziej równomiernej dystrybucji ciepła w obwodzie układy o dużej mocy powinny być rozmieszczane w centralnej części płytki. Układ dużej mocy rozmieszczony w okolicach krawędzi układu będzie miał spore problemy z oddawaniem generowanego ciepła, co poskutkuje lokalnym, punktowym wzrostem temperatury obwodu w tym obszarze. W przypadku rozmieszczenia centralnego energia cieplna może rozchodzić się równomiernie we wszystkich kierunkach powierzchni obwodu, co znacząco poprawi charakterystykę termiczną układu.

Jak już wspomniano, niezwykle istotna jest również separacja komponentów dużej mocy od układów wrażliwych na zmiany temperatury, takich jak czujniki oraz układy analogowe. Należy unikać też gromadzenia dużej liczby elementów mocy w pobliżu siebie, co także skutkować będzie lokalnym wzrostem temperatury płytki.

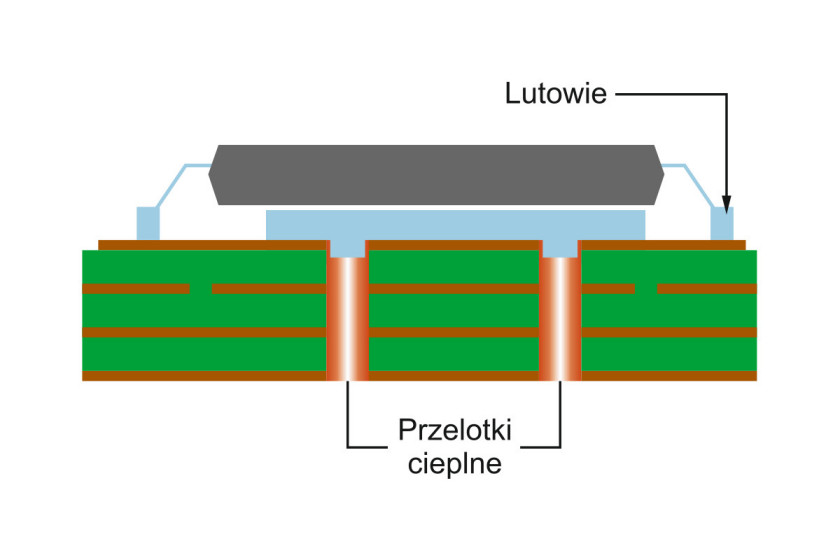

Przelotki cieplne

Przelotki cieplne (termiczne) są jednym z najprostszych sposobów na poprawę charakterystyki termicznej obwodu. Pozwalają utworzyć ścieżki o niskiej rezystancji cieplnej pomiędzy dwoma punktami obwodu, ułatwiając w ten sposób odprowadzanie ciepła z gorących obszarów oraz warstw płytki do innych, zimnych warstw. Przelotki takie powinny łączyć duże powierzchnie miedzi (często łączone są z płaszczyzną masy), aby zapewnić optymalną dystrybucję energii cieplnej. W wielu projektach PCB zauważyć można od kilku do nawet kilkudziesięciu przelotek umieszczonych pod komponentami mocy.

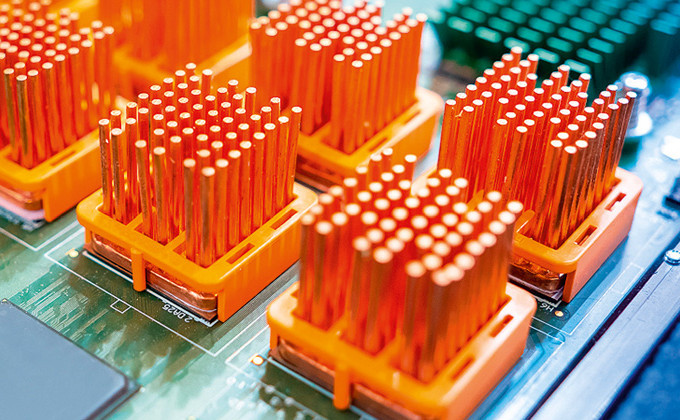

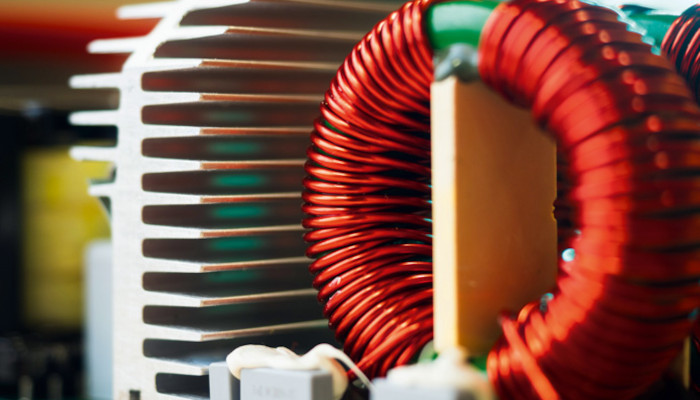

Radiatory

Stosowanie radiatorów jest jedną z najpopularniejszych metod pasywnego chłodzenia komponentów. Głównym zadaniem radiatora jest odprowadzanie ciepła z elementu, na którym jest umieszczony, do otoczenia (najczęściej powietrza otaczającego układ). Radiator jest specjalnie ukształtowaną bryłą, wykonaną zazwyczaj z metalu lub jego stopów, o bardzo dużej powierzchni styku z otoczeniem – dużą wartość powierzchni styku osiąga się poprzez odpowiednią konstrukcję, składającą się z dużej liczby żeber lub prętów. Zasada działania radiatora opiera się na bardzo wysokiej wartości przewodnictwa cieplnego – dzięki temu jest w stanie skutecznie odprowadzać energię termiczną z obszarów gorętszych do obszarów chłodniejszych.

Dalszą poprawę przewodnictwa cieplnego i zwiększenie wydajności procesu chłodzenia uzyskać można poprzez dociśnięcie radiatora do chłodzonej powierzchni, np. za pomocą śrub montażowych. Niewielkie szczeliny pomiędzy radiatorem a układem chłodzonym dobrze jest też wypełnić cienką warstwą materiału termoprzewodzącego pod postacią pasty, taśmy lub kleju.

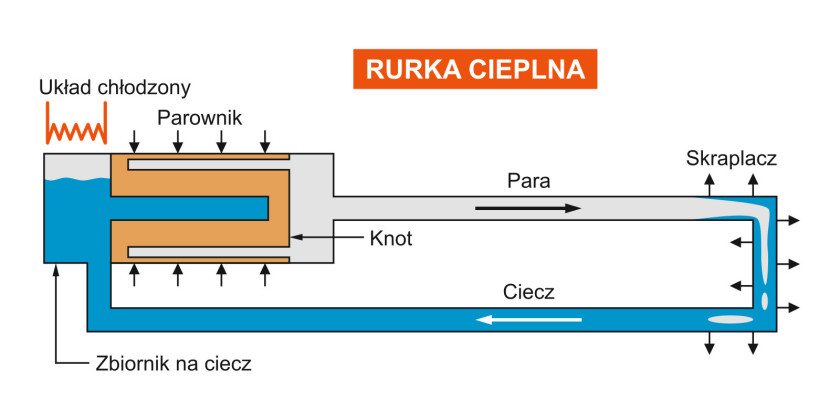

Rurki cieplne

Rurki cieplne zapewniają odprowadzanie energii cieplnej nie poprzez przewodnictwo cieplne, tak jak w przypadku radiatorów lub przelotek termicznych, lecz poprzez połączony proces konwekcji oraz parowania. Metoda ta jest znacznie efektywniejsza, pozwalając na osiągnięcie około dziesięciokrotnie lepszej wydajności transferu ciepła niż w przypadku przewodnictwa przez ciała stałe (np. radiatory).

Urządzenie to wykonane jest w postaci cylindrycznej hermetycznej rurki metalowej (najczęściej miedzianej), która wypełniona jest płynem. Wewnątrz rurki znajduje się zazwyczaj porowaty materiał pełniący funkcję knota. Podgrzewanie jednego końca rurki powoduje parowanie cieczy w jej wnętrzu – parowanie jest procesem energochłonnym, pochłania więc część dostarczonego ciepła. Para przemieszcza się następnie do części rurki o niższej temperaturze, gdzie skrapla się na jej chłodniejszych ściankach, oddając przy tym ciepło. Skroplona ciecz przepływa po ściankach grawitacyjnie lub w wyniku przesiąkania w knocie do części rurki o wyższej temperaturze.

Technologia ta wykorzystywana jest w systemach wymagających szczególnie wydajnego chłodzenia, np. w przemyśle lotniczym oraz kosmicznym. Tak jak w przypadku radiatora, ważne jest ścisłe dopasowanie powierzchni rurki do powierzchni chłodzonego układu. Ponadto kształt rurki powinien zostać dobrany w taki sposób, aby zapewnić pokrycie całej powierzchni chłodzonego komponentu.

Grubość płytki PCB

Dla urządzeń o naprawdę niewielkich wymiarach opisane powyżej metody chłodzenia pasywnego, takie jak radiatory czy rurki cieplne, nie są możliwe do zastosowania ze względu na wymagany rozmiar komponentów. W takich sytuacjach jedyną możliwością jest tak naprawdę zwiększenie grubości płytki PCB, co przekłada się na wzrost przewodnictwa cieplnego w układzie i lepsze rozprowadzanie energii cieplnej, a co za tym idzie, bardziej równomierny rozkład temperatury obwodu. Przy projektowaniu stosu warstw PCB niezwykle istotny jest dobór materiałów o zbliżonym współczynniku rozszerzalności cieplnej. Jeśli poszczególne warstwy wykonane będą z substancji silnie różniących się wartością tego współczynnika, płytka będzie bardziej podatna na zjawiska zmęczeniowe związane z naprężeniami powstającymi podczas powtarzających się cykli ogrzewania i chłodzenia.

Wymuszony obieg powietrza

Niekiedy sama obecność radiatora lub innych pasywnych elementów chłodzących może być niewystarczająca do skutecznego odprowadzenia ciepła z układu. Wtedy rozwiązaniem może być montaż wentylatora, wymuszającego obieg powietrza w otoczeniu obwodu i znacząco poprawiającego dzięki temu skuteczność wymiany ciepła pomiędzy układem a otoczeniem.

Planując wykorzystanie wentylatora, powinno się uwzględnić takie parametry jak jego rozmiar, moc, generowany hałas czy żywotność. Przede wszystkim jednak należy upewnić się, że wybrany wentylator jest wystarczająco wydajny, aby zaspokoić potrzeby systemu chłodzenia, to znaczy czy jest w stanie przetłoczyć odpowiednią ilość czynnika (powietrza) w jednostce czasu. Krytyczne znaczenie ma też rozmieszczenie wentylatora oraz związany z tym projekt obudowy urządzenia – powietrze poruszane przez wentylator musi mieć swobodną drogę ujścia z wnętrza urządzenia.

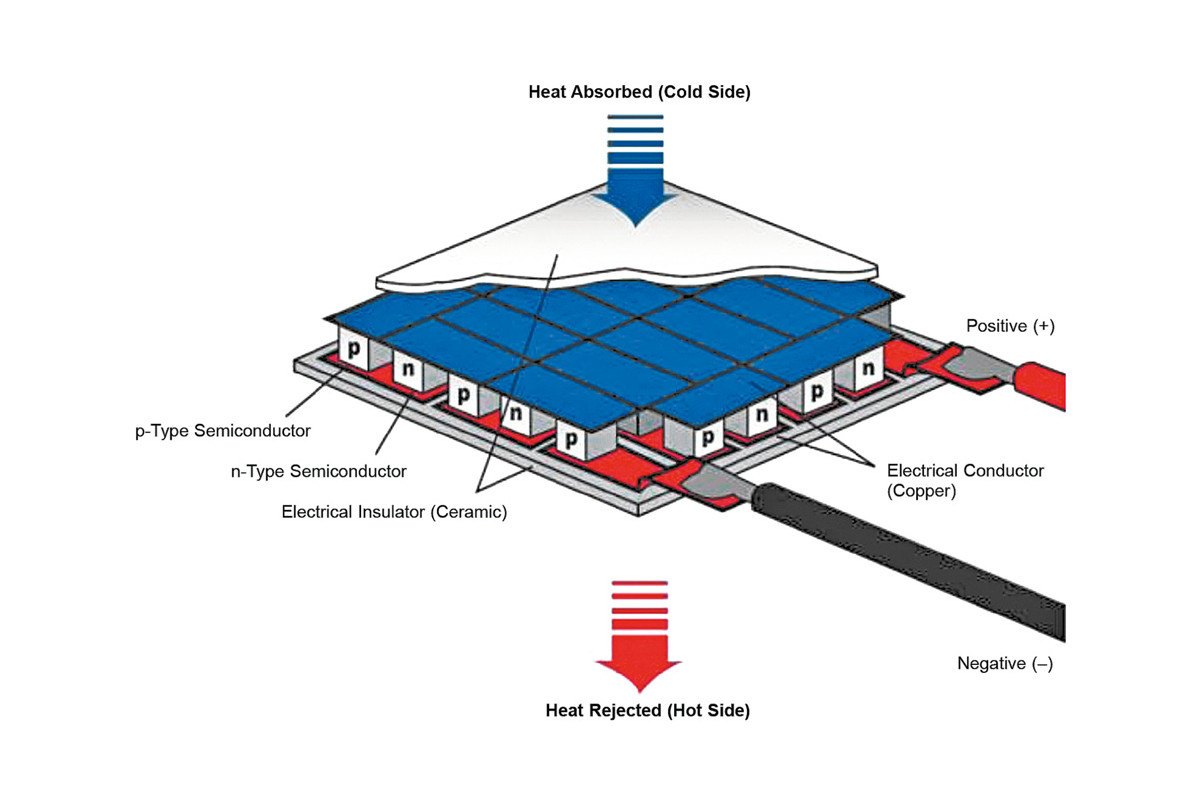

Ogniwo Peltiera

Kolejną z możliwych metod chłodzenia układów elektronicznych jest użycie modułu (ogniwa) Peltiera, wykorzystującego tzw. efekt Peltiera. Zjawisko to polega na wydzielaniu lub pochłanianiu energii pod wpływem przepływu prądu przez złącze wykonane z dwóch różnych półprzewodników. W praktyce ogniwa Peltiera wykonane są zazwyczaj z dwóch równolegle osadzonych płytek ceramicznych, pomiędzy płaszczyznami których znajdują się naprzemiennie ułożone półprzewodniki typu „n” oraz „p”. Na skutek przepływu prądu elektrycznego na jednej powierzchni modułu następuje pochłanianie ciepła (strona zimna), zaś na drugiej jego oddawanie (strona gorąca). Ilość ciepła, jaka może zostać w ten sposób przetransportowana, zależy od natężenia przyłożonego prądu. Należy pamiętać, że przy przepływie prądu przez układ pewna ilość ciepła powstaje również w samym module (tzw. ciepło Joulea, związane z niezerową rezystancją modułu). Z tego względu każde ogniwo Peltiera ma określoną maksymalną wydajność cieplną.

Moduły Peltiera można łatwo łączyć w zestawy (stosy), co pozwala na stworzenie urządzenia chłodzącego niewielkich rozmiarów o dużej mocy oraz wydajności, zwanego modułem termoelektrycznym. Wśród zalet modułów Peltiera wymienić można całkowity brak elementów ruchomych oraz czynnika chłodzącego, dużą wytrzymałość mechaniczną, możliwość precyzyjnej kontroli temperatury układu, dużą żywotność (ok. 200 tys. godzin pracy) a także niewielkie rozmiary. Do wad zalicza się stosunkowo duże wymagane natężenie prądu zasilania (w zakresie 5–40 A). Układy te znajdują szerokie zastosowanie w wielu zaawansowanych urządzeniach np. aparatach do przechowywania i transportu materiałów biologicznych, komorach klimatycznych, układach regulacji temperatury do zastosowań naukowych i w optoelektronice do chłodzenia diod laserowych. W praktyce są używane we wszystkich urządzeniach i procesach wymagających precyzyjnej regulacji temperatury.

Podsumowanie

Konstruktorzy oraz projektanci urządzeń elektronicznych mają do dyspozycji szereg narzędzi oraz technologii pozwalających na kształtowanie oraz optymalizację charakterystyk termicznych układu. Odpowiedni dobór zastosowanych metod zależy, jak w przypadku większości aspektów związanych z projektowaniem urządzeń elektronicznych, od indywidualnych uwarunkowań i ograniczeń projektu. Prawidłowe zarządzenie energią cieplną w układzie jest jednak niezwykle istotne – błędy popełnione w tym obszarze mogą doprowadzić do uszkodzenia urządzenia, a także nieść ryzyko dla jego użytkowników.

Damian Tomaszewski