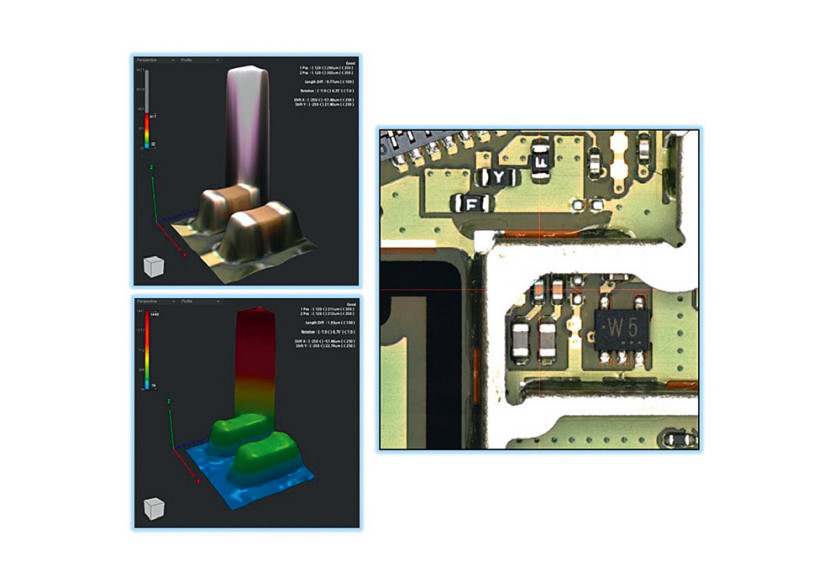

Firmy coraz częściej szukają rozwiązań umożliwiających zminimalizowanie ewentualnych błędów produkcyjnych. Dlatego dość wyraźnie obserwujemy wzrost zainteresowania automatycznymi systemami kontroli jakości. Znane i wykorzystywane od lat systemy AOI działały głównie w oparciu o system inspekcji 2D. Umożliwiał on weryfikację obecności komponentu, rozpływu cyny, jak również odczytywanie wartości podzespołów. W ostatnich latach systemy te zostały rozbudowane o opcje 3D oraz szereg dodatkowych funkcji, które nie tylko zwiększają dokładność, ale też ułatwiają programowanie i zarządzanie procesem.

Jedną z marek bardzo silnie rozwijającą swoją technologię inspekcji 3D jest koreańska firma Mirtec. Urządzenia od lat znane są wielu użytkownikom i zbierają bardzo pozytywne opinie. Głównym atutem firmy jest możliwość personalizacji urządzenia do indywidualnych potrzeb. Począwszy od rozdzielczości kamery głównej po dodatkowe kamery boczne czy możliwość automatycznej zmiany położenia kamery w osi Z. Mirtec w swoich urządzeniach do pomiarów oraz tworzenia obrazów 3D wykorzystuje jedynie 4 projektory, które wykorzystują 3 różne długości fali świetlnej. Odpowiada to 12 analogowym projektorom wykorzystywanych w urządzeniach innych marek. Układ kamer oraz projektorów umożliwia wykonanie pomiaru komponentów częściowo zakrytych przez np. metalowe obudowy czy znajdujących się w pobliżu wysokich kondensatorów. System pozwala również na wychwycenie pęknięć na komponentach czy odczytywanie wartości z bocznych ścian elementów np. elektrolitów.

Szczególną uwagę należy zwrócić na sam proces programowania urządzenia. Zastosowana technologia Deep Learning Auto Teaching zastępuje długotrwały proces uczenia, skracając go nawet o 90%. Firma stworzyła system umożliwiający zarządzanie, programowanie oraz zautomatyzowany proces uczenia kilkunastu urządzeń z jednego miejsca. Zautomatyzowany system uczenia w momencie potwierdzenia przez użytkownika wskazania fałszywego błędu sam proponuje zmiany, które w przyszłości wyeliminują wykrytą nieprawidłowość. Przekłada się to na oszczędność czasu na wprowadzanie poprawek czy dodatkową weryfikację.

Pomimo tak bardzo zaawansowanej technologii, MIRTEC to nie tylko urządzenia dla wysoko wyspecjalizowanych fabryk, gdzie cały proces odbywa się automatycznie. W ofercie znajdują się urządzenia, które można zainstalować poza linią produkcyjną. Tak zwane urządzenia "offline" oferują dokładnie tę samą technologię i niezawodność. Jedyną różnicą jest stała obecność operatora, zajmującego się wymienianiem sprawdzonych płytek PCB.

Dodatkowym plusem urządzeń z nowej serii OMNI jest możliwość podwójnego wykorzystania zakupionego urządzenia. Można przystosować go do sprawdzania pasty lutowniczej, dzięki czemu AOI można użyć jako SPI (Solder Paste Inspection), co oznacza brak konieczności posiadania drugiego urządzenia, a tym samym znaczną redukcję kosztów zakupu. Natomiast możliwość dodatkowej weryfikacji nałożenia pasty lutowniczej przekłada się bezpośrednio na podniesienie jakości świadczonych usług.

Automatyczne i półautomatyczne liczarki komponentów

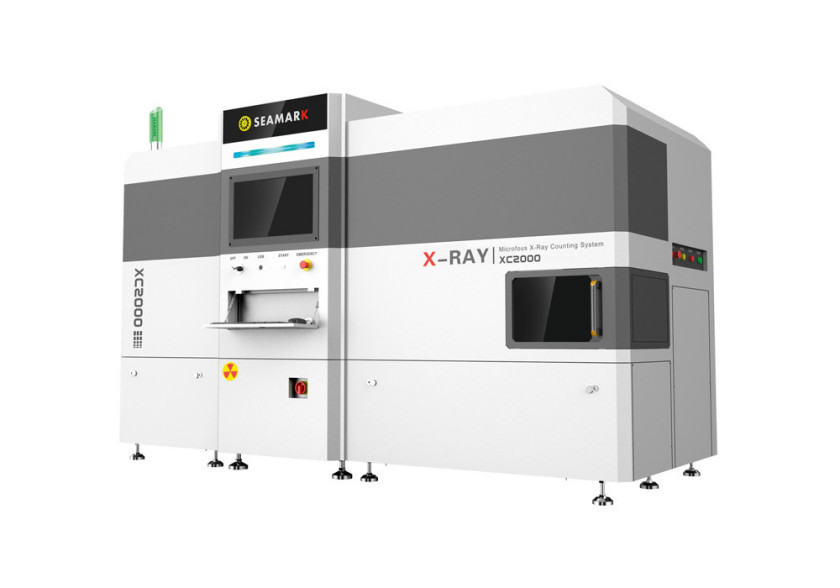

W ostatnich latach poza problemami jakościowymi doświadczyliśmy problemów z dostępnością oraz cenami komponentów. Wiele firm zdecydowało się na wdrożenie częstszych procedur weryfikujących bieżące stany magazynowe oraz przygląda się dużo bardziej stratom materiałowym w czasie produkcji. Niestety tradycyjny proces liczenia ręcznego obarczony jest dużym błędem i uzależniony jest w dużym stopniu od czynnika ludzkiego, jak również pochłania dużo czasu. Dlatego coraz częściej w firmach pojawiają się rentgenowskie liczarki komponentów. Jednym z producentów takich rozwiązań jest firma Seamark. W ofercie znaleźć można dwa rodzaje urządzeń, półautomatyczne oraz w pełni zautomatyzowane. W przypadku procesu automatycznego, jedynym zadaniem operatora jest dostarczenie zestawu szpul z komponentami do przeliczenia, jednorazowo do 200 szpul. System samodzielnie pobierze, przeliczy, wygeneruje i umieści na rolce nową naklejkę z aktualną liczbą komponentów oraz dokona aktualizacji w systemie magazynowym. Cały proces przebiega bezobsługowo.

W przypadku urządzeń półautomatycznych wymagana jest obsługa operatora. Musi on umieścić komponenty w strefie roboczej (do 4 szpul jednocześnie), następnie zainicjować proces liczenia. Przyjmuje się średni czas przeliczenia 4 szpul na poziomie 8 s, a dokładność przeprowadzonego liczenia to 99,9% dla komponentów 0201. Następnym krokiem jest wyjęcie szpul z przestrzeni roboczej. Automatycznie generowana jest nowa etykieta, którą operator umieszcza na szpuli. Urządzenie w tym samym czasie automatycznie aktualizuje stan magazynowy w systemie. Takie rozwiązanie znacznie skraca czas całego procesu inwentaryzacji z kilku dni do kilku godzin. Dzięki temu urządzenia te cechują się bardzo dobrym współczynnikiem ROI, gdzie w skrajnych przypadkach wynosi on nawet 0,9. W wielu przypadkach rezygnuje się z comiesięcznych inwentaryzacji, ponieważ baza komponentów aktualizowana jest na bieżąco na każdym etapie produkcji.

Należy również wspomnieć, że urządzenia z serii XC1000 mają możliwość nie tylko przeliczania komponentów w szpulach, umożliwiają również liczenie komponentów w tacach, krótkich fragmentach taśm, tubach itp.

Urządzenia opisane w tym artykule weszły na stałe do oferty firmy SMT-TECH. Wszelkich dodatkowych informacji na temat działania, dostępności czy czasu realizacji udzielą nasi doradcy po przesłaniu zapytania na adres biuro@smt-tech.pl. Oferujemy również możliwość wynajmu opisanych urządzeń w systemie stałym bądź okazjonalnym.

SMT-TECH

tel. 668 580 701

www.smt-tech.pl