Interposery pozwalają na połączenie komponentów, których bez ich pośrednictwa nie sposób połączyć ze sobą ze względu na występujące pomiędzy nimi różnice w technologiach wykonania, specyfikacjach parametrów elektrycznych lub rozmiarach. Zasadniczo mają kilka funkcji: stanowią podłoże do montażu struktur półprzewodnikowych, zapewniają połączenia elektryczne pomiędzy nimi, doprowadzają do nich zasilanie, scalają heterogeniczne struktury z obudową.

Interposery zatem nie tylko stanowią mechaniczne podparcie, ale i płaszczyznę do rozprowadzenia sygnałów, pomiędzy poszczególnymi funkcjonalnymi strukturami półprzewodnikowymi (poziomo), jak i między nimi a wyjściami obudowy (w pionie). Dzięki temu w zasadzie wyeliminowana zostaje potrzeba prowadzenia połączeń typu wire bonding – przekładki zapewniają alternatywę w postaci krótszych, a zatem mniej stratnych połączeń, które można również prowadzić gęściej niż w technice wire bondingu.

Ich wprowadzenie było krokiem milowym w rozwoju technologii pakowania 2,5D i 3D. W zasadzie to przekładki umożliwiły ich rozwój na skalę, jaką obserwowaliśmy w ostatnich latach. Interposery stanowiły odpowiedź na rosnące zapotrzebowanie na rozwiązania, które umożliwiłyby zwiększenie gęstości połączeń, czemu nie mogły sprostać tradycyjne podłoża ani techniki, jak wire bonding.

Zalety interposerów

Nie oznacza to jednak, że była to nowość. Interposery były bowiem testowane przez ponad 20 lat, a firmy jak IBM i AT&T pracowały nad nimi już w latach 80. zeszłego wieku. Wówczas się nie upowszechniły ze względu na dostępność tańszych alternatyw, choć o mniejszej gęstości połączeń, która wtedy była jednak wystarczająca. Jednymi z pierwszych komponentów z przekładkami były układy FPGA firmy Xilinx z serii Virtex-7 2000T wprowadzone na rynek w 2011 roku.

Interposery mają wiele zalet. Jest to przede wszystkim wspomniana już duża gęstość połączeń. Poza tym w przypadku wykonania struktur półprzewodnikowych i przekładek z tego samego materiału, krzemu, uzyskujemy dopasowanie ich współczynników rozszerzalności termicznej. Zgodność CTE (Coefficient of Thermal Expansion) daje pewność, że w przypadku wahań temperatury zachowana zostanie ciągłość połączeń między nimi.

Ponadto dzięki krótszym połączeniom, w porównaniu do tych w technice wire bongingu, poprawiają się elektryczne oraz termiczne parametry układów scalonych – m.in. im krótsze są ścieżki, tym lepsza jest jakość sygnału, a dzięki mniejszej rezystancji również mniejsze straty mocy. Ważna jest także możliwość wbudowania w przekładki pasywnych i aktywnych komponentów.

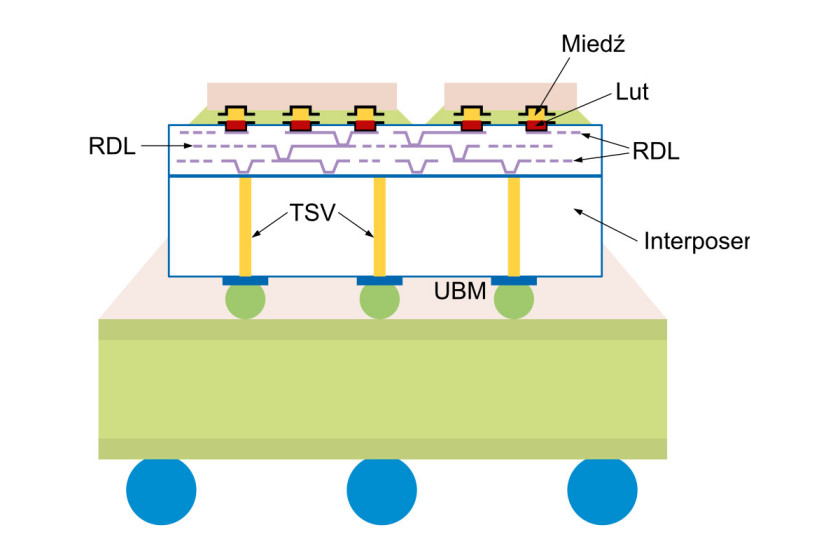

W interposery wbudowuje się przelotki TSV (Through Sillicon Vias). Są one prowadzone pionowo. Wyróżnia jest bardzo duży współczynnik kształtu (aspect ratio), czyli stosunek ich głębokości do średnicy – mogą mieć nawet 200 mikrometrów głębokości przy średnicy zaledwie 20 mikrometrów, czyli być nawet dziesięciokrotnie głębsze niż szersze. Główne etapy procesu produkcji przelotek TSV to: trawienie, osadzanie warstwy dielektryka, która izoluje przelotkę od krzemowego podłoża, osadzanie warstwy materiału zapobiegającej dyfuzji między dielektrykiem a miedzią, wypełnienie przelotki miedzią, usunięcie nadmiaru miedzi.

W strukturze inteposerów można również wyróżnić obszar RDL (Redistribution Layer), czyli górną warstwę, w której połączenia prowadzone są horyzontalnie. W taki sposób łączone są ze sobą poszczególne struktury scalone, jak również ich wyprowadzenia z przelotkami TSV. Warstwę RDL wykonuje się przez warstwowe naprzemienne nanoszenie powłok z tlenku krzemu i wytrawianie miedzianych ścieżek.

Najniższą warstwę stanowi metalizacja UBM (Under Bump Metalization). Łączy ona ścieżki w obrębie RDL oraz wyprowadzenia przelotek TSV z kulkami lutowniczymi. Metalizacja dodatkowo zapobiega dyfuzji między stopem lutowniczym a miedzią i stanowi mechaniczne podparcie. Zwykle materiałem do wykonania podkładek UBM jest nikiel.

Interposery pasywne czy aktywne?

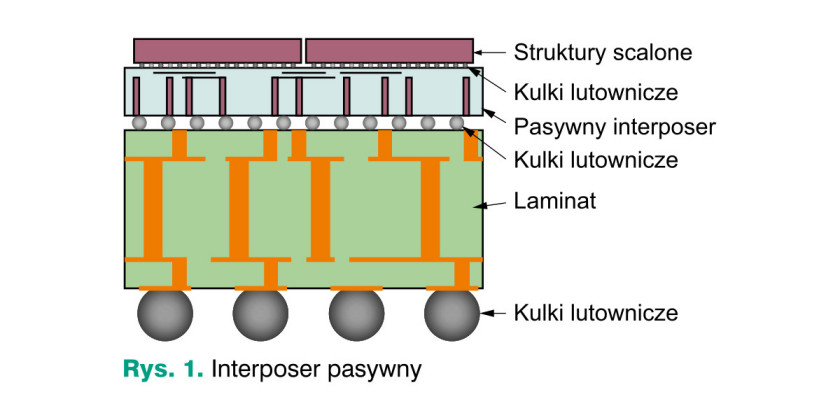

Interposery pasywne stanowią mechaniczne podparcie struktur scalonych i zapewniają komunikację między nimi i między nimi a wyprowadzeniami obudowy. Nie ma możliwości zintegrowania z nimi komponentów aktywnych – w przekładki pasywne wbudowuje się jedynie połączenia. To ogranicza ich funkcjonalność do opisanej wyżej. Dobrą stroną tego ograniczenia jest większe niż w przypadku interposerów aktywnych zagęszczenie połączeń – dzięki temu, że nie występują w nich wbudowane komponenty, które prowadząc przelotki TSV, trzeba by omijać, przestrzeń w obrębie przekładki nie jest marnotrawiona.

Interposery aktywne również stanowią mechaniczne podparcie i podłoże do prowadzenia połączeń elektrycznych. W tego typu krzemowe przekładki są poza tym wbudowywane w pełni funkcjonalne komponenty. Z tego wynika mniejsza gęstość rozmieszczenia przelotek TSV. To jest spowodowane tym, że wymagany jest odstęp bezpieczeństwa (keep out zone), wynoszący typowo co najmniej 20 mikrometrów, dookoła każdej z przelotek. W obszarze wyznaczonym przez taki promień nie można nic wbudowywać. W przeciwnym razie naprężenia spowodowane różnicami współczynników rozszerzalności cieplnej krzemu i miedzi mogą uszkodzić zintegrowane komponenty umieszczone za blisko przelotek TSV. Zwiększa to ilość niewykorzystanej przestrzeni w obrębie interposera, co ostatecznie zmniejsza gęstość połączeń.

Interposery krzemowe

Przekładki wykonuje się z różnych materiałów. Popularne są interposery: krzemowe, organiczne i szklane. Każdy z tych materiałów ma zalety, ale także ograniczenia wynikające z jego elektrycznych, mechanicznych oraz termicznych właściwości.

Interposery krzemowe odegrały decydującą rolę w rozwoju technologii pakowania 2,5D i 3D. Są sprawdzonym rozwiązaniem, które zostało wykorzystane w wielu układach scalonych. Szczególnie sprawdziły się w tych o dużej mocy obliczeniowej o strukturze heterogenicznej, w której w obrębie jednej przekładki zintegrowano układy logiczne oraz pamięci. Główne wyzwania w ich przypadku dotyczą wykonywania przelotek TSV i właściwości termicznych. Oprócz tego ich upowszechnianie się hamuje koszt.

Szacuje się, że interposery krzemowe mogą zwiększyć cenę pojedynczego układu scalonego nawet o kilkadziesiąt dolarów. To jak dotychczas ograniczało ich wykorzystanie do układów scalonych na potrzeby komunikacji i serwerów, dla których to parametry wydajnościowe są priorytetem. Koszt wciąż prawdopodobnie będzie głównym czynnikiem ograniczającym popularność przekładek z krzemu. Dlatego prowadzone są prace nad jego obniżeniem, jak również materiałami alternatywnymi, jak przekładki szklane.

Interposery ze szkła i organiczne

Szklane przekładki mają przewagę nad obydwoma konkurencyjnymi materiałami – zapewniają większą gęstość połączeń niż interposery organiczne, a zarazem są znacznie tańsze w porównaniu z tymi z krzemu o analogicznej gęstości połączeń. W związku z tym prognozuje się, że rosnąć będzie liczba typów komponentów, w które wbudowuje się szklane przekładki, na przykład zaawansowane układy scalone dla komunikacji, pamięci HBM (High Bandwidth Memory), w technologii optical computing. Poza tym interposery z tego materiału znajdą zastosowanie w tańszych komponentach, na przykład w układach MEMS, czujnikach, układach analogowych.

Atrakcyjność szklanych przekładek wynika przede wszystkim z niższej ceny tego materiału i tego, że są dostępne w formie paneli. Ze specyfiką tego materiału wiążą się jednak liczne wyzwania, głównie dotyczące różnych wad, o jakie nie jest trudno w obróbce szkła (pęknięcia, rysy). Problemem jest również mniejsza przewodność cieplna w porównaniu z przekładkami krzemowymi i ograniczenia w zakresie osiągalnej efektywnej średnicy przelotek szklanych TGV (Through Glass Vias). W związku z tym obecnie pracuje się przede wszystkim nad technikami trawienia w celu ulepszenia procesu wykonywania tych ostatnich.

Organiczne interposery są tanie ze względu na ugruntowany łańcuch dostaw i możliwość produkcji w ramach tradycyjnych procesów, takich jak trawienie na mokro. Wyzwaniem jest natomiast ich wytrzymałość mechaniczna wynikająca z elastyczności. Zapewniają też mniejszą gęstość połączeń niż przekładki krzemowe i szklane. Obecnie znajdują zastosowanie w produkcji m.in. procesorów, GPU, układów ASIC.

Monika Jaworowska