Metody pomiaru wilgotności można ogólnie podzielić na higroskopowe i kondensacyjne. W przyrządach pierwszej kategorii, do której zaliczane są np. czujniki rezystancyjne i pojemnościowe, wykorzystuje się zmiany właściwości elektrycznych określonych materiałów zachodzące w wyniku pochłaniania wilgoci z otoczenia. Z kolei w higrometrach kondensacyjnych, czyli tzw. czujnikach wilgotności z chłodzonym lustrem jest ona wyznaczana pośrednio na podstawie pomiaru temperatury skraplania.

Higrometry pojemnościowe

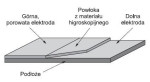

Pojemnościowy czujnik wilgotności względnej przypomina strukturą kondensator (rys. 1). Zawiera dwie metalowe elektrody oraz umieszczoną pomiędzy nimi cienką warstwę higroskopijnego polimeru pełniącego rolę dielektryka. Powierzchnia górnej elektrody jest zazwyczaj porowata, co ma na celu ochronę warstwy higroskopijnej przed kondensacją i zanieczyszczeniami.

Podłoże czujnika jest wykonane najczęściej ze szkła, ceramiki lub krzemu. Zmiana stałej dielektrycznej materiału higroskopijnego jest proporcjonalna do wilgotności względnej w otoczeniu czujnika. Zmiana pojemności w higrometrach tego typu wynosi zazwyczaj od 0,2 do 0,5pF przy zmianie wilgotności względnej o 1% i pojemności znamionowej wynoszącej 100...500pF w warunkach 50% RH i +25°C. Czas reakcji czujników pojemnościowych to typowo 30...60s.

Czujnik wilgotności z chłodzonym lustrem

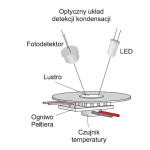

W higrometrach z chłodzonym lustrem (rys. 2) wilgotność względna jest wyznaczana na podstawie pomiaru temperatury punktu rosy i temperatury otoczenia. Najważniejszym elementem tego typu mierników jest lustro zamknięte w komorze, przez którą przepływa powietrze.

Lustro jest schładzane do momentu skroplenia pary wodnej na jego powierzchni. Elementem regulującym temperaturę lustra jest zazwyczaj ogniwo Peltiera, natomiast do detekcji kondensacji jest wykorzystywany układ optyczny składający się ze źródła (diody LED) i odbiornika światła. Temperatura powierzchni lustra jest cały czas monitorowana przy użyciu naklejonego na nim cienkowarstwowego czujnika Pt100. Jednocześnie mierzona jest też temperatura wilgotnego gazu.

Higrometry rezystancyjne

W rezystancyjnych czujnikach wilgotności względnej mierzona jest przewodność higroskopijnego materiału (np. przewodzącego polimeru), która zmienia się w wyniku pochłaniania wody. Czas odpowiedzi większości czujników tego rodzaju wynosi od 10 do 30s, rezystancja od 1kΩ do 100MΩ, a średni czas życia przekracza 5 lat, chociaż opary chemiczne i inne zanieczyszczenia mogą przyczynić się do jego skrócenia.

Wadą higrometrów rezystancyjnych jest tendencja do wskazywania błędnych wyników w przypadku pojawienia się kondensacji na powierzchni czujnika. Aby temu zapobiegać stosuje się specjalne powłoki ceramiczne. Czujnik w takim wypadku składa się z metalowych elektrod naniesionych na ceramiczne podłoże pokryte przewodzącą powłoką polimerowo-ceramiczną i jest dodatkowo umieszczony w plastikowej obudowie z fi ltrem przeciwpyłowym.

Przewodność cieplna w pomiarach wilgotności

W przemyśle występują też czujniki wilgotności bezwzględnej. Są stosowane m.in. w piecach do suszenia drewna, maszynach do suszenia tkanin lub papieru, a także w przemyśle farmaceutycznym i w procesach odwadniania żywności. Pomiar wilgotności bezwzględnej jest ponadto sposobem na badanie sprawności ogniw paliwowych, w których produktem ubocznym jest para wodna. Jedną z metod pomiaru wilgotności bezwzględnej jest wykorzystanie różnicy między przewodnością cieplną suchego gazu i przewodnością cieplną wilgotnego powietrza.

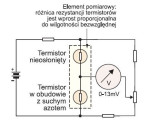

Czujnik w tym wypadku składa się z dwóch termistorów w układzie mostkowym (rys. 3). Jeden z nich jest hermetycznie zamknięty w obudowie z suchym azotem, natomiast drugi jest nieosłonięty. Moc wydzielana w termistorach w wyniku przepływu prądu generuje ciepło, które ze względu na różnicę przewodności termicznych jest w innym stopniu rozpraszane w otoczeniu termistora w azocie i w powietrzu. Wynika stąd różnica temperatur oraz różnica rezystancji termistorów, proporcjonalna do aktualnej wartości wilgotności bezwzględnej.

Działanie czujników wilgotności tego rodzaju zależy od temperatury otoczenia, co przedstawiono na rys. 4. Mimo to mogą one pracować w wysokich temperaturach, sięgających nawet 300°C. Są też odporne na opary chemiczne, głównie za sprawą materiałów wykorzystywanych do konstrukcji układu pomiarowego. Ważną cechą tego typu czujników jest również to, że reagują na każdy gaz, którego termiczna przewodność różni się od właściwości suchego azotu.

Podsumowanie

Czujniki rezystancyjne cechuje duża powtarzalność, możliwość umieszczenia w znacznej odległości od układu pomiarowego oraz przystępna cena. Cechą charakterystyczną czujników pojemnościowych jest z kolei niski współczynnik temperaturowy i możliwość pracy w wysokich temperaturach (do 200°C). Ważna jest ich zdolność do całkowitej regeneracji w przypadku wystąpienia kondensacji na powierzchni czujnika oraz duża odporność na opary związków chemicznych.

Wadą higrometrów pojemnościowych jest ograniczenie odległości elementu pomiarowego od układu przetwarzania sygnału. Wynika to z występowania pasożytniczych pojemności przewodów łączących, które mogą wpływać na wyniki pomiarów ze względu na stosunkowo małe zmiany pojemności samego czujnika.

Zaletą czujników wilgotności wykorzystujących zmianę przewodności cieplnej jest możliwość pracy w wysokich temperaturach oraz w środowisku korozyjnym. Do najważniejszych zalet czujników z chłodzonym lustrem należy szeroki zakres pomiarowy (od –80°C do ponad 100°C) oraz duża dokładność pomiaru, nieosiągalna w innych czujnikach. Ich wadą jest jednak duży koszt, dlatego też zakres zastosowań ogranicza się głównie do laboratoriów pomiarowych, w których stosowane są jako wzorce.

Monika Jaworowska