Trudno sobie wyobrazić życie codzienne bez energii elektrycznej. Ciągle rosnące ceny ropy naftowej powodują, że zainteresowanie energią ze źródeł odnawialnych jest coraz większe. Jedną z możliwości wykorzystania tych źródeł jest korzystanie z energii wiatru.

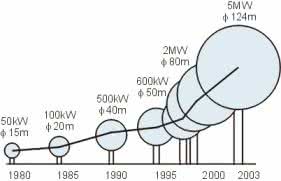

Początek komercyjnego wykorzystania silników wiatrowych przypada na połowę lat 80. ubiegłego wieku. W ciągu ostatnich dwudziestu lat moc uzyskiwana z tego źródła energii zwiększyła się stukrotnie, przy czym koszty związane z uzyskiwaniem energii z tego źródła zmniejszyły się o 80%. To nie koniec liczb. Pierwsze turbiny generowały moc rzędu 20 do 60kW przy średnicach łopatek wirnika do 15 metrów – dzisiejsze turbiny wiatrowe generują moce nawet 5MW, a średnice ich łopatek wynoszą do 120 metrów (rys. 1).

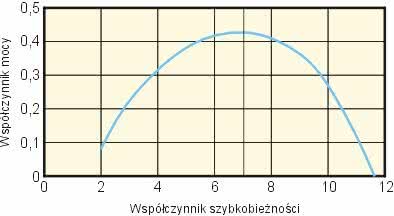

Zgodnie z teorią dla danej gęstości powietrza moc uzyskiwana z określonej powierzchni łopatek silnika wiatrowego zmienia się zgodnie z trzecią potęgą wartości przepływu powietrza. Wynika z tego, że czynnikiem decydującym w procesie projektowania turbin wiatrowych jest zdolność wirnika do przejęcia energii wiejącego wiatru. Jednym z zasadniczych tego parametrów jest wyróżnik szybkobieżności (tip-speed ratio), będący stosunkiem prędkości końca łopatki wirnika do prędkości strumienia swobodnie przepływającego powietrza. Parametr ten zdefiniowany został w 1919 roku przez niemieckiego fizyka Alberta Betza i określa on współczynnik mocy wirnika. Parametr ten mówi, jaka część dostępnej energii wiatru jest przechwytywana przez wirnik. Zgodnie z definicją, teoretyczna wartość tego współczynnika nie może przekroczyć wartości 0,593. W praktyce, typową, możliwą do osiągnięcia jest niewiele więcej niż 0,4 przy wartości wyróżnika szybkobieżności równej 7 (rys. 2). Przy stałej prędkości obrotowej wirnika i pomijalnych stratach sprawności, moc wyjściową turbiny wiatrowej można obliczyć wykorzystując następujący wzór:

P=CP/2v3A

CP oznacza współczynnik mocy wirnika, p jest gęstością powietrza wyrażoną w kilogramach na metr sześcienny, v3 oznacza prędkość wiatru wyrażoną w metrach na sekundę, zaś A jest powierzchnią omiatania łopat wirnika, wyrażoną w metrach kwadratowych.

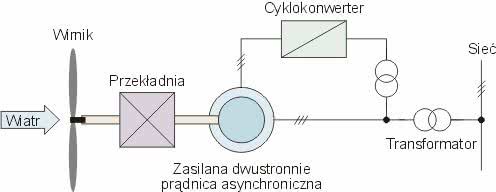

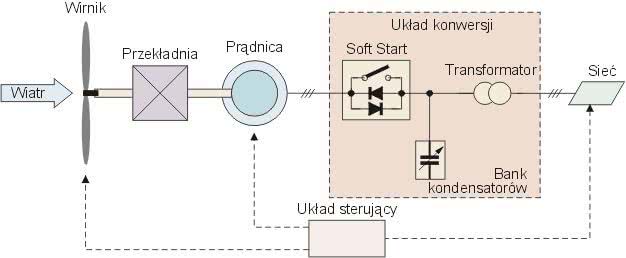

Zadaniem projektanta elektrowni wiatrowych jest maksymalizacja całkowitego współczynnika mocy poprzez znalezienie najlepszej konstrukcji mechanicznej wirnika i rozwiązań konstrukcyjnych prądnicy, przy jednoczesnym zachowaniu akceptowalnej ceny. Dla zakresu mocy wyjściowych od 20-30 kW aż do rozwiązań pozwalających uzyskanie mocy wynoszących kilka MW, w produkowanych turbinach wiatrowych wykorzystywane są wirniki z trzema łopatkami, ponieważ praktyka pokazała, że taka konfiguracja zapewnia najlepszy kompromis pomiędzy sprawnością, dynamiką oraz ceną. Głównymi elementami są zazwyczaj takie elementy jak wirnik, przekładnia służąca do zwiększenia prędkości obrotowej wału generatora, układ elektryczny oraz sterująca pętla sprzężenia zwrotnego (rys. 3). Dużym problemem jest przy tym zwykle ustabilizowanie prędkości wirnika w taki sposób, aby zapewnić jego maksymalną moc wyjściową. Dlatego, pomimo że silnik wiatrowy jest systemem mechatronicznym bez możliwości rozdzielenia kluczowych elementów, czynnikiem dominującym jest sposób sterowania wirnika. Systemy sterujące muszą zapewnić bezpieczną pracę w warunkach zarówno zupełnej ciszy (pogoda bezwietrzna), jak i silnych porywów wiatru o zmiennym kierunku i różnych prędkościach.

Zgodnie z teorią dla danej gęstości powietrza moc uzyskiwana z określonej powierzchni łopatek silnika wiatrowego zmienia się zgodnie z trzecią potęgą wartości przepływu powietrza. Wynika z tego, że czynnikiem decydującym w procesie projektowania turbin wiatrowych jest zdolność wirnika do przejęcia energii wiejącego wiatru. Jednym z zasadniczych tego parametrów jest wyróżnik szybkobieżności (tip-speed ratio), będący stosunkiem prędkości końca łopatki wirnika do prędkości strumienia swobodnie przepływającego powietrza. Parametr ten zdefiniowany został w 1919 roku przez niemieckiego fizyka Alberta Betza i określa on współczynnik mocy wirnika. Parametr ten mówi, jaka część dostępnej energii wiatru jest przechwytywana przez wirnik. Zgodnie z definicją, teoretyczna wartość tego współczynnika nie może przekroczyć wartości 0,593. W praktyce, typową, możliwą do osiągnięcia jest niewiele więcej niż 0,4 przy wartości wyróżnika szybkobieżności równej 7 (rys. 2). Przy stałej prędkości obrotowej wirnika i pomijalnych stratach sprawności, moc wyjściową turbiny wiatrowej można obliczyć wykorzystując następujący wzór:

P=CP/2v3A

CP oznacza współczynnik mocy wirnika, p jest gęstością powietrza wyrażoną w kilogramach na metr sześcienny, v3 oznacza prędkość wiatru wyrażoną w metrach na sekundę, zaś A jest powierzchnią omiatania łopat wirnika, wyrażoną w metrach kwadratowych.

Zadaniem projektanta elektrowni wiatrowych jest maksymalizacja całkowitego współczynnika mocy poprzez znalezienie najlepszej konstrukcji mechanicznej wirnika i rozwiązań konstrukcyjnych prądnicy, przy jednoczesnym zachowaniu akceptowalnej ceny. Dla zakresu mocy wyjściowych od 20-30 kW aż do rozwiązań pozwalających uzyskanie mocy wynoszących kilka MW, w produkowanych turbinach wiatrowych wykorzystywane są wirniki z trzema łopatkami, ponieważ praktyka pokazała, że taka konfiguracja zapewnia najlepszy kompromis pomiędzy sprawnością, dynamiką oraz ceną. Głównymi elementami są zazwyczaj takie elementy jak wirnik, przekładnia służąca do zwiększenia prędkości obrotowej wału generatora, układ elektryczny oraz sterująca pętla sprzężenia zwrotnego (rys. 3). Dużym problemem jest przy tym zwykle ustabilizowanie prędkości wirnika w taki sposób, aby zapewnić jego maksymalną moc wyjściową. Dlatego, pomimo że silnik wiatrowy jest systemem mechatronicznym bez możliwości rozdzielenia kluczowych elementów, czynnikiem dominującym jest sposób sterowania wirnika. Systemy sterujące muszą zapewnić bezpieczną pracę w warunkach zarówno zupełnej ciszy (pogoda bezwietrzna), jak i silnych porywów wiatru o zmiennym kierunku i różnych prędkościach.

Sterowanie mocą wyjściową turbiny

Ponieważ wiatr, jako źródło energii, jest z natury zasobem zmiennym i jest on nieprzewidywalny, zapewnienie stałego poziomu mocy wyjściowej jest zadaniem trudnym. Jednym ze sposobów ograniczenia generowania mocy jest ustawienie wirnika w taki sposób, aby nie był on skierowany w kierunku wiatru. Mechaniczny system odchylający, służący do utrzymania wirnika przodem do kierunku wiatru, składa się z czujników prędkości i kierunku wiatru, elektrycznego lub hydraulicznego napędu sterującego, elektronicznych systemów sterowania oraz przekładni i łożysk umożliwiających obrót mechanizmu. Czujnik, najczęściej ustawiony jest w kierunku tylnej części gondoli, i jest nim zazwyczaj trójczaszowy wiatromierz skrzydełkowy. Doświadczenie pokazuje, że sterowanie prędkością obrotową wirnika poprzez jego pozycjonowanie za pomocą mechanicznego systemu odchylającego nie daje zadowalających wyników. Z tego powodu w konwencjonalnych konstrukcjach utrzymuje się pozycję umożliwiającą utrzymanie mocy maksymalnej (pozycja czołowa w stosunku do wiatru) lub też obraca się gondolę w taki sposób, aby zmniejszyć chwytanie wiatru. Istotnym punktem jest zapewnienie zabezpieczenia przed zbyt wysoką prędkością obrotową wirnika w przypadku wystąpienia przerwy w połączeniu do sieci energetycznej lub awarii tej sieci. Wymaga to zastosowania hamulców aerodynamicznych zamontowanych na wirniku, jak również klasycznych dyskowych hamulców mechanicznych na wale wejściowym. Ponieważ kąt nachylenia łopat wirnika jest stały i przy jego uruchomieniu nie ma możliwości obrócenia do pozycji zapewniającej maksymalny moment obrotowy, czasami konieczne jest wymuszone zwiększenie prędkości wirnika do prędkości zapewniającej uzyskanie synchronizacji z siecią. W tym celu stosuje się generator, który jest przełączany do pracy w trybie silnika.

Rys. 3. Tradycyjna turbina wiatrowa składa się z wirnika, skrzyni przekładniowej, prądnicy, części elektrycznej oraz pętli sterującej sprzężenia zwrotnego

Układy sterujące upraszczają pozyskiwanie mocy

Wielu projektantów silników wiatrowych preferuje sterowanie nachyleniem łopatek wirnika zamiast obracania gondolą, ponieważ znakomicie upraszcza to uniknięcie części problemów związanych ze zmienną prędkością wiatru i utrzymywaniem odpowiedniego poziomu generowanej mocy. We współczesnych rozwiązaniach elektrowni wiatrowych stosowane są dwie metody sterowania nachyleniem łopatek wirnika. W pierwszej stopniowo zmniejszany jest kąt ich natarcia w stosunku do strumienia powietrza – począwszy od kąta, przy którym uzyskiwana moc jest największa, aż do pozycji, w której uzyskiwana moc jest najmniejsza. W drugiej metodzie kąt natarcia zwiększany jest do wartości, przy której następuje zatrzymanie silnika. Sterowanie nachyleniem łopatek wirnika umożliwia uzyskanie bardziej stałego przebiegu mocy wyjściowej w czasie oraz pozwala na ograniczenie drgań wirnika przy dużych prędkościach wiatru. W trakcie normalnej pracy, sterowany mikroprocesorowo serwomechanizm w sposób ciągły reguluje ustawienie łopatek wirnika w sposób pozwalający na ich utrzymanie w optymalnej pozycji. Dodatkowo stosuje się konstrukcję składającą się z podwójnego generatora, co podnosi efektywność pracy przy obciążeniach częściowych, umożliwiając pracę z dwiema prędkościami – np. 11 lub 17 obrotów na minutę. Przy małych prędkościach wiatru, generator przełącza się na pracę z małym uzwojeniem sześciobiegunowym. Jeżeli prędkości wiatru są większe generator przełącza się na pracę z cztero-biegunowym uzwojeniem głównym, pracując z prędkością nominalną.

Omówmy przykładowy mechanizm rozruchu turbiny. Niech uruchamia się ona samoczynnie, jeśli średnia prędkość wiatru wynosi 5-6 m/s. Prędkość wirnika zwiększa się stopniowo do momentu uzyskania synchronizacji z siecią energetyczną, po czym następuje dołączenie generatora do sieci energetycznej za pomocą układu tyrystorowego. Po kilku sekundach pracy synchronicznej załączony zostaje stycznik, powodując ominięcie tyrystorów. Umożliwia to wyeliminowanie strat powstających w elementach półprzewodnikowych. Moc wyjściowa generatora zwiększa się liniowo, osiągając wartość maksymalną przy prędkościach wiatru wynoszących 14-15 m/s i jest utrzymywana na stałym poziomie dzięki zastosowaniu pętli sterującej, chroniącej jednocześnie układ przed nadmiernym obciążeniem. Jeśli średnia prędkość wiatru przekracza wartości graniczne pracy turbiny, wówczas system sterujący ustawia łopatki w pozycji neutralnej i uruchamia hamulce, powodując unieruchomienie mechanizmu. W momencie, gdy prędkość wiatru spada poniżej wartości granicznej definiującej moment ponownego uruchomienia, systemy zabezpieczenia są wyłączane i turbina jest ponownie uruchamiana. Jeśli wystąpi jakiekolwiek uszkodzenie, turbina pozostaje wyłączona.

Falowniki okazują się być pomocne

Najbardziej uniwersalne możliwości pozyskiwania mocy i sterowania są dostępne, jeśli istnieje możliwość pracy ze zmienną prędkością, ponieważ wówczas wirnik turbiny może pracować z maksymalną wartością wyróżnika szybkobieżności. Ponieważ w przypadku generatorów indukcyjnych sterowanie za pomocą poślizgu zapewnia ograniczone możliwości sterowania prędkością, alternatywną metodą stosowaną w wielu dzisiejszych rozwiązaniach jest wykorzystanie trójfazowej prądnicy synchronicznej z wirnikiem pierścieniowym i elektronicznego cyklokonwertora (rys. 4). Cyklokonwertor jest przemiennikiem częstotliwości zbudowanym w oparciu o układ tyrystorowy. W wyniku próbkowania częstotliwości napięcia trójfazowego generowany jest sygnał sterujący o niskiej częstotliwości.

Nałożenie tego sygnału na pole wirnika pomaga ustabilizować częstotliwość wyjściową prądnicy, sterować modułem, fazą oraz współczynnikiem mocy, czyli „imitować” zdolność prądnicy synchronicznej do dostarczania mocy. Technologia ta ma jednak wadę – jej podatność na uszkodzenia sieci energetycznej jest stosunkowo duża.

Nałożenie tego sygnału na pole wirnika pomaga ustabilizować częstotliwość wyjściową prądnicy, sterować modułem, fazą oraz współczynnikiem mocy, czyli „imitować” zdolność prądnicy synchronicznej do dostarczania mocy. Technologia ta ma jednak wadę – jej podatność na uszkodzenia sieci energetycznej jest stosunkowo duża. Inna, relatywnie prosta technika regulacji prędkości, wykorzystuje metodę AC-DC-AC, czyli prostowania napięcia przemiennego i jego ponownej konwersji za pomocą falownika w celu uzyskania napięcia przemiennego. Technika ta umożliwia odizolowanie prądnicy od obciążenia i zastosowanie wydajniejszych systemów asynchronicznych, jak też pozwala ona na regulację momentu obrotowego prądnicy poprzez zmianę napięcia stałego.

Przekształtniki elektroniczne bazujące na tyrystorach oferują niewątpliwie najbardziej elastyczne sterowanie, jednak przy ich wykorzystaniu pojawiają się dwa problemy – generacji dostatecznej mocy przy niskiej liczbie obrotów na minutę oraz sposobu przekształcania częstotliwości uzyskanego napięcia do częstotliwości napięcia sieci. Problemy te konstruktorzy starają się rozwiązać poprzez zastosowanie generatorów synchronicznych o dużej liczbie biegunów lub prądnic z magnesem stałym. Szczególnie te ostatnie zapewniają mniejsze straty, wyższą efektywność przy obciążeniu częściowym oraz mniejszą podatność na uszkodzenia. W ich przypadku konieczne jest jednak zastosowanie materiałów o dużej przenikalności magnetycznej takich, jaką mają magnesy neodymowe oraz kobaltowo-samarowe, co znacznie podnosi koszt całego urządzenia. Prądnice, w których zastosowano magnes stały, charakteryzują się niską wartością współczynnika mocy, co z kolei musi być kompensowane za pomocą części elektronicznej falownika. Wielu ekspertów uważa jednak, że maszyny tego typu są rozwiązaniem przyszłościowym, zwłaszcza w przypadku dużych konstrukcji ze sprzężeniem bezpośrednim.

Moduły IGBT wypierają tyrystory

Parametry układów półprzewodnikowych mocy stosowanych w silnikach turbin wiatrowych wydają się być zupełnie „nieprawdopodobne” dla osób, które zajmują się klasyczną elektroniką. Zamiast obszarów aktywnych o szerokościach submikronowch, w przyrządach półprzewodnikowych mocy występują ścieżki o rozmiarach od 34x94 do 140x190mm! Przyrządy te przenoszą prądy o wartościach rzędu kA przy napięciach wielu kV. Rozwiązania, w których stosowane są tyrystory przenoszące duże moce obarczone są jednak wieloma wadami – największą z nich są straty przewodzenia. Dodatkowo czasy przełączania takich komponentów są długie – często rzędu aż 100μs. Dodatkowo wadą tyrystorowych przemienników częstotliwości jest to, że uzyskanie napięcia sinusoidalnego nie odbywa się w sposób „naturalny”, co powoduje, iż w napięciu wyjściowym występują bardzo silne harmoniczne nieparzyste, zwłaszcza piątego i siódmego rzędu. Powoduje to, że konieczne jest stosowanie kłopotliwych przy tych mocach filtrów częstotliwości harmonicznych.

Zastąpienie tyrystorów modułami IGBT, które mogą być sterowane z wykorzystaniem modulacji szerokości impulsu (PWM) umożliwia likwidację problemów związanych z częstotliwościami harmonicznymi. Jednak pomimo tego, że dostępne dziś tyrystory charakteryzują się wytrzymałą konstrukcją mechaniczną oraz odpowiednio wysokimi wartościami przewodzonych prądów i napięć – np. tyrystor Mitsubishi FT1500AU-240 może przewodzić prądy do 1,5 kA przy napięciu 12 kV – czas jego przełączania wynosi 15 μs, ale nie ma możliwości jego wyłączenia w momencie przekroczenia pewnej wartości prądu. Dostępne są również tyrystory przełączające GTO (gateturn off), charakteryzujące się odpowiednio wysokimi wartościami prądu i napięcia. Na przykład tyrystor FG6000AU-120D tego samego producenta umożliwia przewodzenie prądu o wartości 1,5 kA przy napięciu 6kV i przy czasie wyłączenia 30 μs, przy czym ich sterowanie jest bardzo skomplikowane. Wadą wszystkich tyrystorów do zastosowań w elektrowniach wiatrowych jest fakt, że bardzo trudno jest zapewnić ich prawidłową pracę przy połączeniu równoległym, które często jest konieczne przy poziomach mocy generowanych przez silniki wiatrowe.

Z pomocą przychodzą moduły IGBT dużej mocy, które charakteryzują się łatwością sterowania, a ich charakterystyki prądowe są porównywalne z charakterystykami tranzystorów MOSFET o czasach przełączania rzędu 1s. Pomimo tego, że wymagane częstotliwości sygnału PWM są niskie (rzędu kilku kHz), krótkie czasy przełączania modułów umożliwiają minimalizowanie strat przewodzenia w liniowych obszarach charakterystyki pracy. Jednym z producentów takich półprzewodników mocy jest firma Europec, która oferuje moduły IGBT o symbolu FZ600R65-KF1. Czas ich włączania wynosi mniej niż 1 s, czas wyłączania – około 6 s, zaś wartość przewodzonego prądu 1,2 kA przy napięciu 6 kV. Firma produkuje również moduły stosowane do pracy z mniejszymi napięciami – np. FZ3600R12KE3 mogące przewodzić prądy rzędu 3,6 kA przy napięciach do 1,2 kV.

Z pomocą przychodzą moduły IGBT dużej mocy, które charakteryzują się łatwością sterowania, a ich charakterystyki prądowe są porównywalne z charakterystykami tranzystorów MOSFET o czasach przełączania rzędu 1s. Pomimo tego, że wymagane częstotliwości sygnału PWM są niskie (rzędu kilku kHz), krótkie czasy przełączania modułów umożliwiają minimalizowanie strat przewodzenia w liniowych obszarach charakterystyki pracy. Jednym z producentów takich półprzewodników mocy jest firma Europec, która oferuje moduły IGBT o symbolu FZ600R65-KF1. Czas ich włączania wynosi mniej niż 1 s, czas wyłączania – około 6 s, zaś wartość przewodzonego prądu 1,2 kA przy napięciu 6 kV. Firma produkuje również moduły stosowane do pracy z mniejszymi napięciami – np. FZ3600R12KE3 mogące przewodzić prądy rzędu 3,6 kA przy napięciach do 1,2 kV. Dzięki swoim zaletom, moduły IGBT znajdują zastosowanie w falownikach dużej mocy i softstartach. Tego typu półprzewodniki dużych mocy produkowane są również przez takie firmy jak ABB, Dynex, Fuji Electric, Powerex i Semikron. W turbinach wiatrowych hiszpańskiej firmy Gamesa Eólica, umożliwiających uzyskanie mocy od 660 kW do 2 MW, technologia IGBT jest wykorzystywana do ułatwienia sterowania zmienną prędkością obrotową prądnicy (np. w zakresie od 900 do 1900 obrotów na minutę) oraz częstotliwością. Regulacja odbywa się poprzez sterowanie zmiennym nachyleniem łopatek wirnika, co zapewnia ciągłą regulację pracy systemu w celu uzyskania optymalnych warunków generowania mocy. Technika sterowania ogranicza powstawanie zbyt wysokich wartości szczytowych napięcia, wahań napięcia oraz harmonicznych, przez co dołączenie do sieci energetycznej jest łatwiejsze.

Grzegorz Wcisło (Elektronika 7/2006)