- Jaki był Wasz pomysł na biznes?

Nasza droga rozwoju biznesowego zaczęła się w 1991 roku, kiedy to AET była producentem drobnych urządzeń elektronicznych, głównie regulatorów temperatury do rozdzielnic energetycznych, gdzie niezbędne było utrzymywanie temperatury powyżej zera stopni Celsjusza w celu prawidłowego funkcjonowania znajdujących się tam urządzeń.

Bardziej zaawansowane rozwiązania wykonywaliśmy dla stacji hodowli roślin i zwierząt. Potrzebne do tego regulatory były na tyle nietypowe, że nikt ich nie produkował i na rynku była nisza. My ją po prostu wykorzystaliśmy. Produkcja tych urządzeń wymagała od nas kupowania podzespołów, często takich, które były mniej typowe lub trudne do nabycia w naszym regionie kraju.

Dlatego z czasem poznaliśmy branżę dystrybucyjną i równolegle do produkcji zaczęliśmy sprzedawać podzespoły innym podobnym firmom, które miały wówczas podobne kłopoty z zaopatrzeniem. W naszej pracy postawiliśmy na mało znane w tamtych latach zaopatrzenie kompleksowe, co zostało przychylnie przyjęte przez producentów, którzy chętnie współpracowali z dostawcami uwalniającymi ich od wielu codziennych problemów.

- Do jakiego momentu zajmowaliście się produkcją?

Z czasem nasza produkcja regulatorów temperatury zaczęła zanikać. Zmieniły się przepisy w energetyce i takie urządzenia nie były w wielu miejscach potrzebne. Na rynku pojawiła się także konkurencja, a dodatkowo nasza działalność handlowa rozwinęła się w międzyczasie na tyle znacząco, że była w stanie utrzymać całą firmę.

Wraz z odejściem od produkcji AET zaczęła się specjalizować, bo w tym kierunku zmieniał się rynek dystrybucyjny. Trzeba było także zacząć budować magazyn i mieć w ofercie usługi, które są charakterystyczne dla tej działalności u wszystkich podobnych przedsiębiorstw. Postawiliśmy na dystrybucję rdzeni ferrytowych, korpusów i akcesoriów potrzebnych do budowy elementów indukcyjnych.

Na rynku ujawnił się wtedy deficyt w tych elementach powstały po zamknięciu zakładu produkującego rdzenie ferrytowe „Polfer” w Warszawie. Uznaliśmy, że jest to dla nas spora szansa. Rozpoczęliśmy współpracę z niemieckim wytwórcą materiałów magnetycznych Neosid i krok ten okazał się na tyle trafny, że do dzisiaj ten obszar jest dla naszego biznesu jednym z najważniejszych.

- Czy obszar ten jest jedyną osią tematyczną firmy?

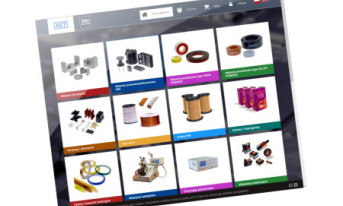

Wraz z poznaniem branży elektronicznej i rozpoznaniem potrzeb producentów urządzeń nasza oferta powiększyła się o materiały i urządzenia do produkcji elementów indukcyjnych. Mamy też przyrządy pomiarowe, mostki RLC, zasilacze, testery wytrzymałości izolacji oraz testery do automatycznego sprawdzania parametrów transformatora, które są dość unikalnym i ale bardzo użytecznym przyrządem dla wielu producentów.

Szczególne miejsce w naszej ofercie zajmują maszyny nawojowe angielskiej firmy Ingrid West Machinery. Sprzedajemy też licę w.cz. i druty nawojowe TIW o wzmocnionej izolacji. Są to produkty specjalistyczne, których nie ma u wielu sprzedawców na rynku. Podobnie jest z taśmami i koszulkami izolacyjnymi, zalewami, impregnatami, olejami technologicznymi, których sprzedaż w ramach AET też jest konsekwencją wybranej specjalizacji.

Prowadzimy ponadto swoją szlifiernię, dzięki której jesteśmy w stanie wykonywać usługi szlifowania szczelin powietrznych w rdzeniach ferrytowych, zarówno dla dużych, jak i niewielkich zamówień. Na przestrzeni ostatnich lat włożyliśmy sporo wysiłku w budowę magazynu wymienionych elementów po to, aby skrócić czas dostaw i zapewnić klientom lepszą obsługę.

Elementy indukcyjne, materiały magnetyczne, karkasy, są zaliczane do produktów specjalistycznych i nietypowych, a więc takich, których czasy dostawy są zwykle bardzo długie. Wydaje się, że w omówionym zakresie mamy wyczerpującą ofertę i udało nam się stworzyć sensowny bufor poprawiający szybkość dostaw.

Oczywiście dalej podejmujemy się kompleksowego zaopatrzenia w elementy dla grupy współpracujących z nami firm. Większość podzespołów elektronicznych i elektromechanicznych importujemy bezpośrednio od producentów. Są to na przykład triaki, tranzystory, diody, wyświetlacze LED i LCD, elementy pasywne, wyłączniki, gniazda, przewody i wszelkiego typu złącza.

- Jaką skalę działania osiągnęliście?

Zatrudniamy 25 osób, dysponujemy własnym budynkiem o pow. 600m2 z wydzielonym magazynem zawierającym około 5000 pozycji. Rozwój firmy opieramy na powolnej, ale systematycznej ewolucji, unikamy szybkich decyzji o wejściu w nowe obszary, np. w popularny montaż kontraktowy. Taka ostrożność biznesowa pozwoliła nam uniknąć wielu problemów i kryzysów. Mimo że aktualnie obsługiwany obszar rynku wydaje się wąską specjalizacją, w praktyce jest on na tyle szeroki, że sięga wielu nieraz odległych obszarów techniki.

- Czy rynek polski jest wystarczająco chłonny na podzespoły indukcyjne i materiały magnetyczne?

Większość elementów indukcyjnych można zamówić na Dalekim Wschodzie, w praktyce jednak korzystanie z tych źródeł zaopatrzenia nie jest wolne od problemów. Zdarzają się tam kłopoty z jakością, długimi terminami dostaw i minimalnymi ilościami zamówienia. Cena transportu też nie jest bez znaczenia, zwłaszcza gdy zamówienia nie są duże.

Dlatego w warunkach polskich bardziej ekonomiczne okazuje się zlecanie wykonania podzespołów lokalnym producentom, gdyż daje to możliwość zapewnienia sobie wysokiej jakości, szybkiej dostawy i pozwala na dopasowanie elementu do specyficznych uwarunkowań narzucanych przez aplikację.

- Jakie znaczenie dla firmy ma produkcja na zamówienie elementów indukcyjnych?

Poza sprzedażą rdzeni ferrytowych i akcesoriów produkcja elementów indukcyjnych na zamówienie była dla nas naturalnym kolejnym krokiem rozwoju. Produkujemy dławiki i transformatory dla firm uruchamiających nowe serie produkcyjne lub potrzebujących na tyle niewiele podzespołów, że nie opłaca się im inwestować we własny park maszynowy.

Poza sprzedażą rdzeni ferrytowych i akcesoriów produkcja elementów indukcyjnych na zamówienie była dla nas naturalnym kolejnym krokiem rozwoju. Produkujemy dławiki i transformatory dla firm uruchamiających nowe serie produkcyjne lub potrzebujących na tyle niewiele podzespołów, że nie opłaca się im inwestować we własny park maszynowy.

Współpracujemy także z takimi, którzy mają na tyle specyficzne potrzeby, że nie są w stanie zaopatrzyć się u tradycyjnych producentów. Jesteśmy w stanie zaoferować także duże partie produkcyjne w atrakcyjnych cenach, utrzymując wysoką jakość wykonania. Tradycyjne dławiki i cewki o znormalizowanych wartościach daje się kupić bez problemu jako elementy katalogowe, dlatego na pierwszy rzut oka może się wydawać, że zamawianie wersji indywidualnych nie ma sensu.

Niemniej w praktyce elementy gotowe zawsze wiążą się z jakimś ograniczeniem. Im większa skala produkcji, tym ograniczenia te stają się większym kłopotem dla projektantów i wówczas często zapada decyzja o tym, aby to jednak element był dopasowany do wymagań aplikacji, a nie odwrotnie. Trendem dzisiaj jest silna optymalizacja parametrów układów elektronicznych po to, aby osiągnąć maksymalną wydajność działania i oszczędność materiałów, co przekłada się w konsekwencji na popyt na wersje wykonywane na zamówienie.

Pozytywnym czynnikiem sprzyjającym rozwojowi całego rynku podzespołów indukcyjnych jest także rosnące znaczenie zagadnień związanych z kompatybilnością elektromagnetyczną. Zdecydowanie winduje to sprzedaż, gdyż spełnienie wymagań wiąże się po prostu z tym, że koniecznie jest zastosowanie szeregu dławików, filtrów, ekranów, rdzeni, koralików, przepustów ograniczających emisję zakłóceń.

- W jaki sposób AET rozwija swoją ofertę poza omówioną tematyką?

Nowe obszary aktywności AET wynikają w największym stopniu z rozwoju rdzenia naszego biznesu. Są to na przykład taśmy specjalistyczne, kable i złącza. Chcemy w przyszłości rozwijać naszą ofertę podzespołów elektronicznych. Szukamy nisz, w których będziemy mogli mieć konkurencyjne oferty oraz takich obszarów, gdzie o powodzeniu w sprzedaży będą decydować nie tylko ceny, ale i kompetencje techniczne.

- Jaka jest rola kompetencji technicznych sprzedającego w tej tematyce?

Nasz sukces na rynku w zakresie elementów i materiałów magnetycznych jest dowodem, że biznes na rynku dystrybucji jest pochodną nie tylko oferty, ale także wynikiem kompetencji technicznych. Elementy magnetyczne zaliczają się do trudnych od strony technicznej i w takim przypadku wiedza sprzedającego jest bardzo ważna.

W wielu dziedzinach techniki specjaliści mają do powiedzenia więcej od tych, których horyzonty są bardzo szerokie i my staramy się wykorzystywać to na swoją korzyść. Wielu klientów trafiających do nas nie ma takiej wiedzy i potrafi jedynie opisowo przekazać swoje potrzeby. Jest to dowód, że handlowcy z silnym wsparciem inżynierskim mogą odnieść sukces w warunkach silnej konkurencji.

- A co ze sprzedażą za granicę?

Wiele krajowych firm wychodzi dzisiaj ze sprzedażą poza granicę Polski, my także. Sprzedajemy głównie do wielu krajów europejskich, ale także do szeregu innych bardziej egzotycznych miejsc rozproszonych po całym świecie. Zainteresowanie klientów z zagranicy wynika często z tego, że AET ma spory magazyn lokalny i wiele produktów popularnych jesteśmy w stanie wysłać od ręki, nawet gdy chodzi o 5–10 tysięcy sztuk.

W sytuacji, gdy terminy dostaw u producentów były i są liczone w tygodniach, dla wielu przedsiębiorstw nasza oferta staje się kołem ratunkowym zdolnym do uratowania ciągłości produkcji. O ile posiadanie dużego magazynu w przypadku elementów standardowych nie jest wielkim wyzwaniem, o tyle już w przypadku podzespołów nietypowych, niszowych i o tak wielkim rozdrobnieniu asortymentowym jest już wielkim problemem.

Nie tylko chodzi o to, że dla firmy oznacza to konieczność zamrożenia dużego kapitału, ale także, że wymaga to dobrego wyczucia technologii, popularności poszczególnych produktów po to, aby nie inwestować w produkty niechodliwe. Aktualnie nasz magazyn wysokiego składowania ma około 500m2, co może wydawać się nie do końca dużą powierzchnią, ale elementy te są drobne i nie zajmują wiele miejsca na półkach.

- W jaki sposób bronicie się przed konkurencją firm z Dalekiego Wschodu?

AET jest przykładem firmy, która funkcjonuje w cieniu producentów chińskich. Moim zdaniem trzeba nauczyć się żyć z taką konkurencją i umieć ją wykorzystać. Wiadomo, że nasi klienci analizują oferty wielu dostawców i balansują między nimi, szukając najkorzystniejszych warunków współpracy. Gdy mamy klienta, który wytwarza standardowe i popularne urządzenia i kładzie tym samym duży nacisk na cenę, tak dopracowujemy element, aby był tani lub też zlecamy jego produkcję na Dalekim Wschodzie, przeprowadzając u siebie kontrolę wszystkich dostaw pod względem parametrów technicznych i jakości wykonania.

Innym klientom, którym zależy na gwarancji niezawodności, oferujemy wykonanie elementów z pełnym nadzorem procesu produkcyjnego w AET. Elastyczność i dobre rozpoznanie potrzeb jest najważniejszą cechą naszego biznesu. Niemniej statystycznie częściej skupiamy się na zleceniach, w których wymagania jakościowe i techniczne są duże. W najbliższym czasie zamierzamy rozwijać sprzedaż internetową, jednak nie chodzi nam o sklep detaliczny, ale bardziej o platformę biznesową.

Rozmawiał Robert Magdziak