- Mikrokontrola jest obecna na rynku od 1998 roku i konsekwentnie cały czas trzyma się branży RFID. Skąd taki wybór i czy jest to na tyle wartościowy sektor, że warto się w tym kierunku specjalizować?

O tym, aby zająć się właśnie zdalną identyfikacją radiową, zdecydował, jak to często bywa, przypadek. W latach 90. ubiegłego wieku zajmowałem się produkcją akcesoriów elektronicznych do samochodów, np. sterowników przypominających głosem o konieczności zapięcia pasów albo informujących kierowcę, że od 3 minut ma włączony kierunkowskaz. Były to użyteczne drobiazgi, które dobrze się sprzedawały, ale nie miały potencjału rozwojowego ani też potrzebnego zaawansowania technologicznego. Stąd, gdy w rozmowach z kolegami pojawiły się kiedyś dyskusje na temat RFID, tematyka ta wydała mi się na tyle egzotyczna i nowoczesna, że postanowiłem spróbować opracować własny czytnik.

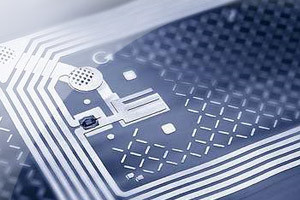

Aby przebić się na rynku, postanowiłem, że zamiast jak inni opierać jego konstrukcję na zewnętrznej cewce komunikacyjnej nawiniętej drutem, zrobię planarną wersję spiralną na laminacie. W paśmie 125 kHz, narzędziami dostępnymi w tamtych czasach, nie było to proste zadanie, ale udało się, przez co pokonałem szereg problemów z kosztami produkcji takiej cewki, powtarzalnością parametrów, możliwością pracy w szerokim zakresie temperatur i trwałością. Dla wielu aplikacji antena z drutu była wąskim gardłem czytnika od strony mechanicznej i jakościowej, dlatego taki projekt był w stanie przebić się na rynku.

- Czy Mikrokontrola to bardziej firma produkcyjna, czy handlowa?

Mikrokontrola od zawsze była firmą głównie produkcyjną, bo działalność handlowa zawsze była i jest dla nas jedynie drobnym uzupełnieniem biznesu. Taki profil utrzymywaliśmy niezmiennie przez lata, a ostatnio nawet ewoluujemy w firmę o profilu produkcyjno-projektowym. To dlatego, że w ostatnich latach wzrosły dostępne na rynku możliwości w zakresie outsourcingu w produkcji elektroniki.

Coraz więcej etapów związanych z fizycznym wytwarzaniem urządzeń można zlecić partnerom zewnętrznym, poza firmę, a skutek jest taki, że coraz więcej projektów nie produkujemy sami. Ponadto część opracowań czytników sprzedaliśmy jako gotowe do aplikacji projekty innym producentom elektroniki, dla których RFID nie było istotną częścią biznesu, ale wykorzystywały one takie technologie w swoich produktach. Sprzedajemy też licencje na oprogramowanie firmware do obsługi czytników i urządzeń tego typu. W ten sposób coraz więcej zarabiamy na pracy inżynierskiej, a nie na tym, że zmontujemy ileś płytek.

- Dekadę temu systemy RFID były na tyle drogie, że przebijały się w zasadzie tylko w aplikacjach specjalistycznych i poza systemami biletowymi i finansowymi do dziś nie ma aplikacji masowych tego typu. W jakie obszary rynku celowaliście ze swoimi produktami?

Dobrym pomysłem okazało się skonstruowanie takiego czytnika RFID, który był tani, nie wymagał cewki z drutu, a na wyjściu potrafił emulować protokoły do systemów, które już były w sprzedaży, takie jak pastylka Dallas. To były czasy, że wszyscy robili czytniki na takie pastylki i używali je w aplikacjach takich jak alarmy, zabezpieczenia bankomatów i obiektów. Na rynku było wiele urządzeń z takimi kontrolerami, więc nasz pierwszy produkt pozwalał na podłączenie zamiast pastylki Dallas czytnika RFID, bez żadnych przeróbek.

Produkcja Mikrokontroli na przestrzeni lat dotyczyła w zasadzie tylko czytników, mniej lub bardziej specjalizowanych, dopasowanych do różnych aplikacji. Początkowo były to wyłącznie wersje OEM do zabudowy wewnątrz własnej konstrukcji lub do integracji z aplikacją. Z czasem zaczęliśmy montować czytniki do prostych standardowych obudów, a w kolejnym kroku było nas stać, aby zamówić formy wtryskowe i własne obudowy. Profesjonalna i dopasowana obudowa a także własna forma wtryskowa jest dla wielu małych firm cały czas dużą barierą. Są to duże wydatki, spore ryzyko niepowodzenia przy braku doświadczenia.

- Kiedy pojawił się eksport?

Pierwszych klientów z zagranicy pozyskaliśmy, współpracując z inną firmą handlową, która takie kontakty miała i nam je udostępniła. Ale współpraca była tutaj krótka i szybko zadanie wyszukania klientów zagranicznych całkowicie spadło na nasze barki. Niemniej dzięki temu udanemu początkowi i pierwszym kontraktom przekonaliśmy się, że mamy dobre produkty i że w Europie Zachodniej są na nie klienci. Stopniowo takich odbiorców nam przybywało, bo okazało się, że produkty konkurencyjnych firm są słabsze technicznie i jakościowo. Wygrywaliśmy jakością, ale i wyjątkowo dużą elastycznością biznesową, bo nasze czytniki można było kupić nawet jako kity do montażu. Pozwoliło to zaistnieć na rynkach poza Polską, a z czasem przerodziło się w regularne zamówienia i współpracę.

Ten sukces z czasem okazał się dla nas źródłem dużych kłopotów. Na przełomie roku 2008 i 2009 eksport, który zawsze był źródłem sporej części sprzedaży, wzrósł aż do 80% obrotów, a chwilę później nagle dramatycznie spadł praktycznie do zera. Zapaść eksportu wiązała się z problemami w branży budowlanej, gdzie RFID jest stosowany jako kontrola dostępu. Dla firmy był to ogromny cios, po którym ciężko było się podnieść. Sytuację pogorszyło to, że źle oceniłem, jak długo ten zły okres potrwa. Cały czas wydawało się, że to jeszcze chwila i już niedługo rynek się odbije, niestety dołek w branży przeciągnął się znacznie, a koszty stałe zmusiły do zwolnień kadry i wyprzedaży majątku produkcyjnego i oddania lokali. Przetrwanie wymagało wiele pracy i samozaparcia oraz działań nad tym, aby w przyszłości takiej sytuacji uniknąć.

- Jaką część wytwarzanych urządzeń eksportujecie?

Nasza sprzedaż w kraju tworzy aktualnie około 20% obrotów firmy. Połowa naszej produkcji ma charakter OEM, a więc sprzedawana jest docelowo pod inną marką. Mamy znakomite produkty, ale z punktu widzenia klienta zagranicznego znana marka tamtejszej firmy jest zazwyczaj istotnie lepszym magnesem niż parametry i cała reszta. Stąd nasze czytniki są sygnowane logo firm brytyjskich, niemieckich lub rosyjskich. Zarabiamy na nich może mniej, w porównaniu do tego, gdyby były oferowane pod naszą marką, ale większa skala wytwarzania mocno to kompensuje. Takich wersji OEM sprzedajemy połowę wolumenu produkcyjnego.

O ile w kraju można promować własną markę, bo firma jest na miejscu i może obsługiwać klientów, o tyle za granicą to już spory kłopot i koszty wiążące się z przedstawicielstwem, serwisem, wsparciem i podobnymi czynnikami.

- Czy rynek krajowy jest atrakcyjnym miejscem na produkty RFID?

Oczywiście jest, ale w praktyce firma klasy małego i średniego przedsiębiorstwa, jaką jest Mikrokontrola, musi na coś postawić i skoncentrować się na jakimś obszarze rynku, bo na wszystko nie starczy czasu. A dodatkowo po kiepskim okresie w roku 2008 sytuacja się powoli poprawia i zamówień z zagranicy mamy sporo.

Naszą specjalizacją jest kontrola dostępu do obiektów i urządzeń. Zastosowania związane z logistyką towarów, identyfikacją zdalną z dużej odległości dopiero rozwijamy. Wybieramy niszowe obszary aplikacyjne, takie gdzie potrzebne są krótkie i średnie serie dopasowanych do wymagań produktów, takie gdzie uniwersalny i ogólny projekt niekoniecznie się sprawdza. Pokazujemy klientom, że mogą dostać dopasowany projekt, płacąc niewiele drożej i jak się okazuje, jesteśmy przekonujący.

- W jaki sposób konkurujecie na rynku z firmami dalekowschodnimi?

Firmom z Dalekiego Wschodu coraz trudniej konkurować na rynku ceną, bo do ich kosztów trzeba doliczyć jeszcze transport. Poza tym tamtejsi dostawcy są zainteresowani sprzedażą dużych partii standardowych produktów, co w dzisiejszych realiach jest niekoniecznie tym, czego potrzebuje rynek. Dlatego staramy się zdywersyfikować naszą produkcję, np. te większe serie produkujemy w Chinach po to, aby mieć mniejsze koszty. Natomiast projekty krótkie i nietypowe wytwarzamy w kraju.

Konkurujemy możliwością szybkiego przygotowania wersji indywidualnych, dopasowanych mechanicznie do wymagań klienta, także pod kątem elektrycznym, protokołu wymiany danych i podobnymi cechami. To jest ważne dla wielu klientów, którzy chwalą nas za możliwość przygotowania prototypu w ciągu tygodnia. W firmach chińskich, aby zmienić cokolwiek w produkcie, trzeba sporo poczekać, a dodatkowo zagwarantować im zbyt na te nowe wersje.

- Jak jesteście zorganizowani?

Podzespoły elektroniczne kupujemy u krajowych dystrybutorów, płytki drukowane niestety w Chinach lub na Tajwanie, montaż zlecamy do krajowych firm EMS, a sami zajmujemy się testowaniem, programowaniem, serwisem i oczywiście projektowaniem.

Kilka lat temu chciałem rozszerzyć potencjał firmy o własną linię montażową, ale niestety wspomniane problemy w budownictwie i walka o przetrwanie zmusiły mnie do sprzedaży już prawie skompletowanej linii technologicznej poniżej kosztów zakupu.

- Jaką część biznesu tworzą zlecenia wymagające prac projektowych?

Prace projektowe prowadzimy cały czas i nie ma okresu, kiedy w firmie nie powstawałoby coś nowego, bo równolegle do nowych konstrukcji trzeba modernizować te starsze oraz testować nowe rozwiązania, które pojawiają się na rynku i mogą stać się zalążkiem większych zmian. W efekcie prace projektowe to duża część działalności.

- Podobnie jak w przypadku komputerów przemysłowych, komponentów automatyki i sprzętu komunikacyjnego, na rynku jest coraz więcej produktów katalogowych. Czy to nie ogranicza Wam rozwoju i zapotrzebowania na projektowanie?

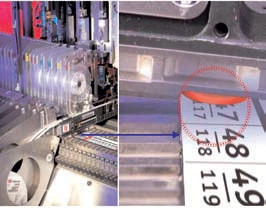

Liczba klientów, którzy mimo takich procesów wymagają stworzenia indywidualnego projektu, okazuje się na tyle duża, że firma taka jak Mikrokontrola ma zajęcie nonstop. Rynek RFID rozwija się najsilniej w specjalistycznych aplikacjach, tam gdzie korzyści z radiowej identyfikacji są duże. Ale zwykle oznacza to, że aplikacja nie jest typowa, bo typowość kojarzy się z masowością i przynajmniej trzeba przeprojektować płytkę. Czytniki RFID integruje się razem z systemem oświetleniowym, wbudowuje do wyświetlaczy lub klawiatur, trzeba wciskać je w resztę miejsca, jaka została w obudowie lub chować sprytnie wewnątrz istniejących zakamarków, bo na przykład RFID jest częścią urządzenia wykrywającego nadużycia.

- W jaki sposób Mikrokontrola będzie się rozwijać?

Od czasu do czasu podejmujemy próby nowej aktywności. Jednym z takich tematów jest produkcja sterowników do frezarek CNC, które wykorzystywane są do modernizacji starszych urządzeń. Razem z aplikacją na peceta daje to możliwość oferowania po atrakcyjnych cenach maszyn do poszukiwanej na rynku komputerowej obróbki skrawaniem. Niemniej zasoby takich urządzeń, które można zmodernizować, od 2009 roku cały czas maleją i nie nastawiamy się, że jest to temat na długie lata.

Liczymy również na odmrożenie tematu wypalarki plazmowej 3D, której prototyp mamy gotowy, ale aktualna koniunktura na rynku nie gwarantuje oczekiwanego poziomu sprzedaży. Powstaje też nowa rodzina urządzeń z branży RFID, co przekonuje, że główny profil działalności firmy nieprędko się zmieni.

Rany po kryzysie 2008 roku w naszym przypadku dopiero niedawno się zabliźniły i wdrożenie nowych tematów poprzedzane jest teraz wnikliwą analizą rynku.

Rozmawiał Robert Magdziak