Technologia traceability oparta o RFID umożliwia prześledzenie całego procesu produkcji wyrobu na linii produkcyjnej, co ma coraz większe znaczenie dla producentów EMS z uwagi na ciągłą presję rynku na wzrost jakości i zaawansowania technologii. Rozwiązania wykorzystujące RFID są oczywiście tylko częścią składową całego systemu tracebility zastosowanego w linii produkcyjnej SMD.

Ponieważ producentom kontraktowym elektroniki, zdarzały się często pomyłki podczas przezbrajania swoich linii na kolejny rodzaj produkcji, pomysł zastosowania systemu tracebility z użyciem techniki RFID pozwolił na wyeliminowanie, albo zmniejszenie do minimum możliwości popełnienia błędu przez obsługę linii montażu.

Oczywiście nad systemem tracebility czuwa odpowiednie oprogramowanie, które jest konfigurowane nie przez operatorów produkcyjnych, ale przez technologów i planistów produkcji. Oto kilka przykładów praktycznych zastosowań techniki RFID przy produkcji elektroniki. Przykłady dotyczą kontroli przez RFID poprawności konfiguracji produkcji oraz czasu przydatności stosowanych przy produkcji wrażliwych elementów.

Identyfikacja szablonów SMD

Każdemu szablonowi stosowanemu przy produkcji przypisany jest tag RFID. W sitodrukarce jest zamontowany na stałe czytnik. Jeżeli do maszyny zostanie założony nieodpowiedni szablon oprogramowanie zablokuje urządzenie produkcyjne i uniemożliwi produkcję.

Identyfikacja pasty SMD

W sitodrukarce, która automatycznie dozuje pastę na szablon stosowane są kartridże z pastą SMD. Na kartridż montuje się tag RFID. Każda pasta ma swój czas, jaki może się znajdować poza lodówką. Wyjmując pastę z lodówki (w lodówce też jest czytnik RFID), oprogramowanie zaczyna odliczać czas, przez jaki ta pasta może być użyta. Jeżeli wymagany czas minie, sitodrukarka jest blokowana.

Identyfikacja elementów SMD

W tym przypadku sprawa ma się identycznie jak z identyfikacją pasty z tym, że elementy stosowane w produkcji muszą być odpowiednio wygrzewane.

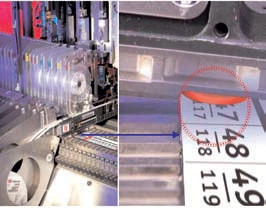

Kontrola poprawności ułożenia podajników SMD w maszynie P&P

W tym przypadku tagi RFID są montowane na podajnikach a w urządzeniu produkcyjnym instalowane są czytniki (anteny), które są w stanie odczytać dokładne położenie danego podajnika. Na podstawie odczytanych informacji poprzez RFID, oprogramowanie weryfikuje poprawność ułożenia podajników w urządzeniu względem programu maszyny.

Firma Cogiscan posiada własny system RFID, który można zamontować na dowolnych automatach SMD. Wówczas dodatkowo rozpoznawanie pozycji, na którą został założony podajnik odbywa się automatycznie. Zmniejsza to ilość pracy potrzebnej do obsługi systemu, gdyż jedyna informacja, która musi być skanowana ręcznie, to przypisanie rolki elementu do konkretnego podajnika.

Eliminuje to również możliwość pomyłki operatora polegającą na złym zamontowaniu podajnika, co przy skanowaniu skanerem pozycji na maszynie może się jednak zdarzyć. PB Technik jest dystrybutorem urządzeń Cogiscan. Cogiscan produkuje zarówno czytniki jak i oprogramowanie do śledzenia, monitorowania i kontroli produkcji, produktów i procesów w czasie rzeczywistym na liniach technologicznych.

W ofercie tej firmy można znaleźć urządzenia i oprogramowanie do kontroli wszystkich procesów montażu elektronicznego SMT, THT i ręcznego, w tym maszyn, podajników, płytek elementów elektronicznych, materiałów chemicznych i szablonów - z uwzględnieniem kontroli MSD, przygotowania produkcji i obsługi konserwacyjnej.

Karol Klarzyński

PB Technik

www.pbtechnik.com.pl