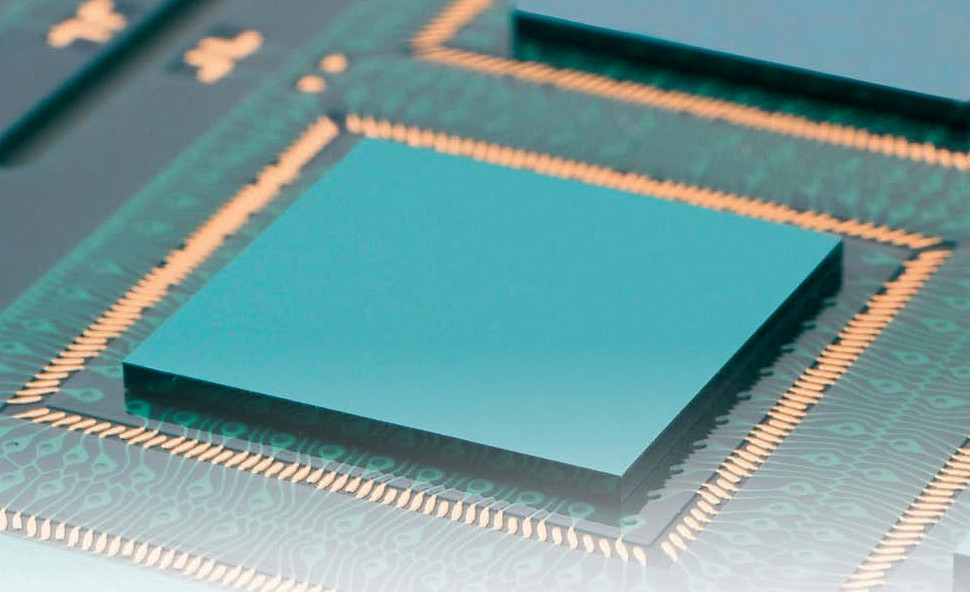

Opracowana w latach 60. ubiegłego wieku przez IBM technologia flip-chip rozwiązuje problemy z dystrybucją sygnałów wejściowych, wyjściowych i sygnałowych wewnątrz układu. Małe kulki lutowia są umieszczane podczas produkcji na powierzchni roboczej struktury układu, która jest następnie odwracana i montowana na podłożu - obwodzie drukowanym lub obudowie BGA.

Ułożenie kulek lutowia w gęstym rastrze rozłożonym pod całą powierzchnią układu zwiększa gęstość połączeń i umożliwia lepsze rozprowadzanie mocy cieplnej wewnątrz układu. Ponadto krótkie połączenia minimalizują indukcyjności pasożytnicze, co poprawia integralność sygnału przy wysokich częstotliwościach transmisji.

Flip-chipy mogą być mocowane bezpośrednio na płytce drukowanej lub umieszczane wewnątrz obudowy BGA lub innej zawierającej drugi poziom połączeń. W każdym przypadku zamontowane flip-chipy są znacznie mniejsze niż układy z połączeniami drutowymi (bonding), dzięki czemu mogą przyczynić się do zmniejszenia zajmowanej powierzchni na płytce drukowanej nawet o 95%.

Ponieważ połączenia lutowane zapewniają układowi mechaniczne wsparcie i umożliwiają przewodzenie ciepła, flip-chipy są też bardziej niezawodne i wytrzymałe od układów z połączeniami drutowymi. Są one również tańsze w produkcji seryjnej, więc świetnie nadają się do produktów konsumenckich.

Problemy

Rys. 1. Wypełnienie zapewnia integralność połączeń lutowanych oraz chroni powierzchnię aktywną układu

Konstrukcja flip-chipów sprawia, że są one bardziej podatne na wahania temperatur niż ich odpowiedniki z połączeniami drutowymi (bondingiem). W odróżnieniu od złotych przewodów drutowych łączących strukturę z wyprowadzeniami, kulki lutowia flip-chipów są sztywne i mocno wciśnięte między układ a podłoże, więc nie są podatne na zginanie.

Podczas wahań temperatur układ rozszerza się i kurczy z szybkością inną niż jego podłoże, powodując naprężenia skupiające się w połączeniach lutowanych. To, o ile dany materiał rozszerzy się lub skurczy, zależy od jego długości oraz współczynnika rozszerzalności cieplnej, który oznacza zmianę długości przy zmianie temperatury o jeden stopień w stosunku do długości początkowej i jest zwykle wyrażony w ppm/°C.

Nawet niewielkie różnice w rozszerzalności cieplnej płytek krzemowych (2,6 do 3 ppm/°C) oraz używanych w pierwszych flip-chipach podłoży ceramicznych (9,5 do 11,5 ppm/°C) były przyczyną naprężeń powodujących zmęczenie lutowia podczas wahań temperatur, głównie w połączeniach najbardziej zewnętrznych.

Aby zapobiec uszkodzeniom kulek lutowia, podczas pakowania i montażu zaczęto używać żywic epoksydowych, którymi wypełniane są przestrzenie między odwróconym układem a podłożem (underfill). Po utwardzeniu żywica sprzęga się mechanicznie z układem i podłożem, dzięki czemu naprężenia są rozkładane równo w całym sprzężonym obszarze.

W wyniku tego ruch układu i podłoża jest podobny, co chroni integralność połączeń lutowanych. Ruch układu ogranicza ruch podłoża, a większa część naprężeń jest rozpraszana nieniszcząco w podłożu.

Wydajność i niezawodność

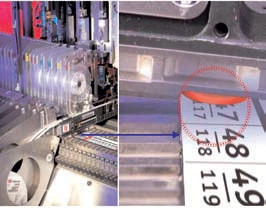

Rys. 2. Konwencjonalny proces tworzenia wypełnień polega na dozowaniu odpowiedniej ilości płynnego wypełnienia wzdłuż krawędzi układu połączonego z podłożem

Rozwój wypełnień bazujących na żywicach epoksydowych stał się punktem zwrotnym w technologii flip-chip i całym przemyśle półprzewodnikowym. Dzięki rozpraszaniu naprężeń wywołanych przez temperaturę układy krzemowe mogą być bezpośrednio mocowane do tanich laminatów organicznych, takich jak np. FR-4, których rozszerzalność cieplna jeszcze bardziej różni się od rozszerzalności materiałów ceramicznych.

To z kolei przyczyniło się do rozwoju takich technologii taniego pakowania flip-chipów, jak obudowy DCA (direct chip attach), WLCSP (wafer-level chip-scale package) czy BGA, torując drogę tańszym półprzewodnikom o większej gęstości i wydajności, które zrewolucjonizowały przemysł. Oprócz dystrybucji naprężeń, wypełnienia chronią złącza i powierzchnię aktywną układu przed wilgocią oraz innym wpływem środowiska.

Stanowią również mechaniczne wsparcie flip-chipów, usztywniając je, co zapobiega pękaniu połączeń w wyniku zginania płytki drukowanej podczas prób uderzeniowych. Wypełnienia utrzymują względnie stałe wymiary przy wahaniach temperatur, dzięki czemu są odporne na uderzenie termiczne i mechaniczne, zachowując ustawienie układu względem podłoża, co jest konieczne do minimalizacji naprężeń połączeń lutowanych (rys. 1).

Szczególne właściwości

Aby zapewnić niezawodność, wypełnienie typu underfill musi mieć ściśle określone właściwości. Moduł sprężystości powinien być na tyle wysoki, aby zapewnić dobre mechaniczne sprzężenie między układem a podłożem. Jeśli współczynniki rozszerzalności cieplnej wypełnienia i lutowia (21,5 do 24,6 ppm/°C) znacznie się od siebie różnią, to w wyniku wahań temperatury elementy te będą rozszerzać się i kurczyć z różną prędkością, wywierając na złącza flip-chipów potencjalnie niszczące naprężenia.

Rozszerzalność cieplna zwykłej żywicy epoksydowej jest trzy razy większa niż rozszerzalność lutowia, więc aby ją zmniejszyć, do wypełnień dodaje się wkłady, takie jak tlenek glinu lub dwutlenek krzemu. Dodatki zwiększają moduł sprężystości i poprawiają stałość wymiarów wypełnienia przy zmianach temperatur. Ich wadą jest jednak zwiększenie lepkości wypełnienia, co wydłuża czas procesu.

Skład wypełnień musi być starannie opracowany, aby zapewnić jednolity przepływ, odpowiedni współczynnik rozszerzalności cieplnej oraz inne właściwości niezbędne w danej aplikacji. Wybór typu oraz ilości wkładu to główne czynniki, od których zależą właściwości wypełnienia. Dwutlenek krzemu zapewnia lepszą stałość wymiarów przy zmianach temperatury, a tlenek glinu lepiej przewodzi ciepło.

Nawet niewielka ilość dwutlenku krzemu znacznie poprawia stałość wymiarów przy zmianach temperatury bez zwiększenia lepkości wypełnienia, podczas gdy większa ilość tlenku glinu poprawia rozpraszanie ciepła kosztem zwiększonej lepkości. W aplikacjach wymagających większej przewodności cieplnej preferowane są wypełnienia zawierające dodatek tlenku glinu.

Z kolei jeśli głównym celem jest stałość wymiarów przy zmianach temperatury, a przewodność cieplna nie jest wymagana, to najlepszym wyborem jest dwutlenek krzemu. Wielkość cząstek wkładu może jednak wpływać na przepływ. Aby był on jednolity, maksymalny rozmiar cząstki powinien być znacznie mniejszy od rozmiaru szczeliny między układem a podłożem.

Jeśli cząstki są zbyt duże, to przepływ wypełnienia może zostać całkowicie zablokowany. Rozmiary szczelin wynoszą od 0,3 mm w przypadku obudów układów scalonych typu BGA i podobnych lutowanych kulkowo do PCB do około 15 μm dla łączonych termosprężyście najnowocześniejszych struktur flip-chipów montowanych do obudowy.

Wielkość największych cząstek wkładu jest dobierana tak, aby nie przekraczała jednej trzeciej najmniejszej szczeliny, co zapobiega blokowaniu. W niektórych aplikacjach szczelina jest tak mała, że wypełnienie należy stosować bez żadnego wkładu. Główną przyczyną uszkodzeń we flip-chipach z wypełnieniem nie jest zmęczenie lutowia, ale rozwarstwienie. Flip-chipy są podczas testów narażone na wysoką temperaturę i wilgotność.

Jeśli wilgoć przeniknie do wypełnienia, to ciepło nagromadzone podczas lutowania rozpływowego może wytworzyć takie ciśnienie pary, które spowoduje naprężenie złączy. Jeśli powstałe naprężenie przewyższy siłę przylegania wypełnienia, to może wystąpić rozwarstwienie między wypełnieniem a płytką lub podłożem (efekt jak popcorning).

Dlatego wypełnienia muszą być odporne na wilgoć i mieć odpowiednią siłę przylegania, która przewyższy ciśnienie pary wytworzone wewnątrz wypełnienia podczas procesu lutowania. Kluczowe dla wypełnień underfill jest utrzymanie ich właściwości termomechanicznych w szerokim zakresie temperatur oddziałujących na flip-chipy podczas testów i obsługi.

Po utwardzeniu materiałów polimerycznych, takich jak żywice epoksydowe i osiągnięciu temperatury transformacji stanu szklistego (TG) następuje ich przemiana fazowa. Poniżej temperatury TG, żywica epoksydowa znajduje się w stanie szklistym. Powyżej TG staje się masą plastyczną, a jej molekuły są mniej uporządkowane i mogą się łatwiej przemieszczać.

Dlatego powyżej TG większość żywic ma znacznie mniejszą wytrzymałość, większy moduł oraz istotnie większy współczynnik rozszerzalności cieplnej. Gdyby właściwości te miały ulec znacznym zmianom podczas wahań temperatury, to najprawdopodobniej nastąpiłoby zmęczenie lutów lub rozwarstwienie. Dlatego właśnie tworzy się wypełnienia z TG przekraczającą 150°C, co jest temperaturą i tak znacznie wyższą niż występująca podczas pracy większości układów elektronicznych.

Optymalizacja wydajności

Równie duży wpływ na wydajność wypełnienia ma sposób jego zastosowania i utwardzenia. Wypełnienie w stanie płynnym wprowadza się zwykle za pomocą igły wzdłuż jednego lub dwóch krawędzi złącza układu i podłoża. Poprzez działanie kapilarne płyn zostaje wciśnięty do szczeliny, wypełnia puste przestrzenie i otacza połączenia lutowane.

Wybór konkretnego typu oraz ilości użytego materiału pozwala na stworzenie własnych szybkości przepływów w zależności od aplikacji oraz wymiarów układów i szczelin. Ilość wypełnienia należy dobrać tak, aby nie nastąpiło jego zmarnowanie, a wszystkie przestrzenie powietrzne zostały zapełnione. Do tego celu używa się specjalnych urządzeń do precyzyjnego dozowania.

Podczas tego procesu podłoże jest podgrzewane w sposób jednolity, aby zapewnić odpowiednie zwilżenie i przyleganie. Następnie wypełnienie jest utwardzane według odpowiedniego harmonogramu. Większość wypełnień może być utwardzanych w temperaturze pokojowej lub szybciej w podwyższonych temperaturach, a niektóre utwardzają się natychmiastowo.

Zastosowanie wypełnienia dodaje dwa kroki do procesu produkcji: dozowanie oraz utwardzanie (rys. 2). W celu zwiększenia wydajności i redukcji kosztów wynaleziono wypełnienia stałe o cechach topnika, umieszczane na płytce lub podłożu przed mocowaniem układu. W pojedynczym cyklu podgrzewania, topienia i utwardzania lutu układ jest przytwierdzany do podłoża, a wypełnienie utwardzane. Kulki lutowia muszą dobrze przylegać, dlatego wypełnienia stałe nie mogą zawierać wkładów, które opóźniają tworzenie złącza.

Ponadto współczynnik rozszerzalności cieplnej wypełnień stałych jest wyższy niż w przypadku ich płynnych odpowiedników. Z reguły jeśli flip-chip z wypełnieniem zostanie uszkodzony, to cała płytka jest wyrzucana, co generuje koszty w projektach zawierających drogie urządzenia.

W takiej sytuacji rozwiązaniem są wypełnienia roztapialne. Ponieważ usunięcie zamocowanego układu jest czynnością wymagającą specjalistycznego sprzętu, wypełnienia roztapialne są stosowane głównie wtedy, gdy wartość zastosowanych komponentów jest duża.

Podsumowanie

Skład dzisiejszych wypełnień jest szczegółowo opracowywany w celu uzyskania odpowiednich właściwości termomechanicznych poprawiających niezawodność flip-chipów. Dzięki zapewnieniu mechanicznego wsparcia, ochrony przed wpływem otoczenia i uderzeniem mechanicznym oraz odpowiedniego przylegania do podłoża wypełnienia pełnią ważną funkcję w rozwoju technologii półprzewodnikowej.

Ponadto stały rozwój składu wypełnień oraz procesu ich tworzenia przyczynia się do przyspieszenia i uproszenia montażu oraz także do zwiększenia jakości produktów.

Grzegorz Michałowski