Aż 29% wszystkich upadłości w 2012 r. dotyczyło budownictwa. To m.in. efekt ograniczenia inwestycji mieszkaniowych oraz zakończenia dużych projektów związanych z EURO 2012. Poprzez trudności branży budowlanej tracą inni, w tym branża elektryczna.

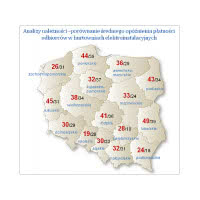

Coraz większym problemem są należności przeterminowane o ponad 120 dni. W 2012 r. ten wskaźnik wynosi 10,95%, wobec 8,89% w roku ubiegłym. Zatory płatnicze wśród odbiorców hurtowni elektroinstalacyjnych przekładają się na wydłużenie okresu opóźnienia płatności, które średnio sięga już 34 dni. Najlepsza sytuacja jest w województwie opolskim - 19 dni, najgorsza w lubelskim - 49 dni. W branży elektrycznej blisko 69% zobowiązań regulowanych jest na bieżąco, natomiast dla branży budowlanej współczynnik ten wynosi około 60%.

Coraz większym problemem są należności przeterminowane o ponad 120 dni. W 2012 r. ten wskaźnik wynosi 10,95%, wobec 8,89% w roku ubiegłym. Zatory płatnicze wśród odbiorców hurtowni elektroinstalacyjnych przekładają się na wydłużenie okresu opóźnienia płatności, które średnio sięga już 34 dni. Najlepsza sytuacja jest w województwie opolskim - 19 dni, najgorsza w lubelskim - 49 dni. W branży elektrycznej blisko 69% zobowiązań regulowanych jest na bieżąco, natomiast dla branży budowlanej współczynnik ten wynosi około 60%.

- W najtrudniejszej sytuacji znajdują dystrybutorzy hurtowi, którzy stanowią niejako bufor opóźnień płatniczych wobec producentów, z którymi rozliczają się na bieżąco, finansując jednocześnie swoich odbiorców. Obecnie różnica między terminem w jakim płacą producentom, a tym w jakim sami otrzymują od instalatorów jest dwukrotnie większa niż 3 lata temu i wynosi obecnie 14 dni wobec 7 w 2009 r. - mówi Michał Modrzejewski, dyrektor w Dziale Analiz Branżowych Euler Hermes.

źródło: Euler Hermes