Według dostawców podzespołów większość producentów OEM zamierza przystosować swoją produkcję do wymogów stawianych przez dyrektywę RoHS. Inaczej sytuacja wygląda w przypadku małych i średnich producentów elektroniki medycznej.

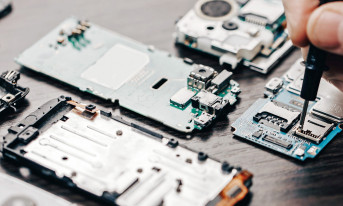

Wykorzystują oni niejasności we wspomnianej dyrektywie i dzięki temu mogą dostarczać na rynek urządzenia zawierające ołów i inne substancje zakazane. Niechęć do wdrażania RoHS w wyrobach medycznych jest zrozumiała, gdyż powoduje ona wiele zagrożeń dla produkowanych układów. Obejmują one płytki drukowane, laminaty, powłoki ochronne i pasty lutownicze. Każdy z tych elementów ma określone właściwości i wiążą się z nim pułapki możliwe do uniknięcia jedynie dzięki specjalistycznej wiedzy.

Dziwi więc postawa producentów OEM,

którzy unikają korzystania z pomocy

zewnętrznych ekspertów. Nie jest to dobra

praktyka, ponieważ technologia bezołowiowa

wymaga bardzo szerokiej wiedzy

i doświadczenia. Co więcej, zmiany te

dotyczą również urządzeń sprawdzonych,

przebadanych i dopuszczonych do obrotu.

Nieustanny postęp technologiczny sprawia

jednak, że podzespoły elektroniczne

stają się przestarzałe i konieczna jest ich

wymiana na najnowsze odpowiedniki.

Dziwi więc postawa producentów OEM,

którzy unikają korzystania z pomocy

zewnętrznych ekspertów. Nie jest to dobra

praktyka, ponieważ technologia bezołowiowa

wymaga bardzo szerokiej wiedzy

i doświadczenia. Co więcej, zmiany te

dotyczą również urządzeń sprawdzonych,

przebadanych i dopuszczonych do obrotu.

Nieustanny postęp technologiczny sprawia

jednak, że podzespoły elektroniczne

stają się przestarzałe i konieczna jest ich

wymiana na najnowsze odpowiedniki.

Producenci podzespołów, wprowadzając zmiany do swoich produktów, najczęściej dostosowują je również do wymogów dyrektywy RoHS. Niegdyś powszechnie dostępne podzespoły o dobrze znanych właściwościach stają się obecnie rzadkością, bo zastępuje je linia nowych, bezołowiowych odpowiedników. Wytwórcy urządzeń medycznych zostają tym samym zmuszeni do ich stosowania pomimo związanych z tym utrudnień. Niektórzy z producentów OEM planujących zastąpienie wycofywanych elementów nawiązują wzajemną współpracę. Co więcej, poszukują oni wsparcia ze strony producentów kontraktowych posiadających wystarczająco obszerną wiedzę o technologiach bezołowiowych.

Niekiedy możliwy jest zakup partii podzespołów wycofywanych z rynku. Zapewnia to dostęp do części w przeciągu najbliższych dwóch bądź trzech lat. Mimo to, kluczem do sukcesu jest wykorzystanie wiedzy producentów kontraktowych. Przykładowo mogą oni dostarczyć informacji o przewidywanym czasie bezawaryjnej pracy użytych komponentów oraz pomóc w doborze odpowiedników zgodnych z wymogami dyrektywy RoHS.

Podstawową usługą z ich strony będzie wtedy sprawne i profesjonalne wsparcie w zakresie wymiany przestarzałych podzespołów na nowe, zgodne z wymogami europejskimi. Zlecając projekt wybranych modułów innym wykonawcom, producent OEM może przeznaczyć zaoszczędzony czas na testowanie prototypu. Dyrektywa RoHS wpływa także na profil termiczny lutowania rozpływowego, gdyż wymusza stosowanie wyższej temperatury niż dotychczas. Lutowie bazujące na ołowiu zaczyna topnieć w temperaturze 205...230ºC, natomiast lutowie bezołowiowe w temperaturach 235...255ºC.

| Tabela. 1. Zestawienie różnych powłok ochronnych. Źródło: Nexlogic Technologies | |||||

| Pokrycie | HASL | OSP | ENIG | Sn | Ag |

| Płaskość | ο | • | • | • | • |

| Wirebonding | ο | ο | Al | ο | Au, Al |

| Cena relatywna | 1 | 0,7 | 3 | 0,8 | 1,5 |

| Liczba cykli wygrzewania | 6 | 2 | 6 | 2-3 | 6 |

| Czas przechowywania [mies.] | 18 | 2 | 6 | 2,3 | 6 |

Stopy zawierające ołów charakteryzowały się 25-stopniową tolerancją, więc profil termiczny miał wystarczająco elastyczne okno, aby dokonywać połączeń w sposób efektywny. W przypadku spoiw bezołowiowej tolerancja okna w profilu termicznym jest mniejsza i wynosi typowo 10–12ºC. Wymagana jest przez to znacznie dokładniejsza kontrola temperatury, aby zapobiec uszkodzeniu elementów. Dyrektywa RoHS wymusza również większą troskę w doborze elementów SMT, które mogą stanowić źródło problemów.

Muszą być one dostosowane do lutowania rozpływowego w wysokiej temperaturze (255...260ºC). Konieczny jest dobór odpowiednich komponentów i niezbędna staje się bardzo starannie przygotowana dokumentacja produkcyjna. Obowiązek jej opracowania spoczywa na producencie OEM lub usługodawcy EMS.

Dokumentacja ta ma pozwolić na zakup odpowiednich podzespołów, ale również określić, jaki profil termiczny jest prawidłowy, a jaki nie. Oprócz tego pozwala dokonać wyboru właściwych materiałów, pokryć ochronnych oraz rzutuje na wybór past lutowniczych. Podwyższona temperatura nie pozostaje obojętna dla laminatu, który musi charakteryzować się zwiększoną odpornością (FR406, FR408).

Zmiany obejmą również stosowane pokrycia ochronne pól lutowniczych. W miejsce HASL (hot-air solder leveling) używa się coraz częściej technologii ENIG (electroless nickel immersion gold), OSP (organic solderability protectants), czy srebra chemicznego (immersion silver).

Pokrycie ochronne ma duże znaczenia dla

technologii bezołowiowej – przewodność

cieplna złota i srebra chemicznego jest

zauważalnie większa niż cienkiej warstwy

cyny. Zmniejsza to prawdopodobieństwo

odpadnięcia padu od podłoża w wyniku

działania na niego wysokiej temperatury

(np. podczas lutowania rozpływowego). W

tabeli 1 przedstawiono właściwości i koszty

różnych powłok ochronnych. Należy

mieć na uwadze, że stopy zawierające srebro

i złoto są kosztowne. Ich cena może

ulec zwiększeniu o 5...10% w zależności

od powlekanej powierzchni. Jest to jednak

wybór najlepszy pod względem stosunku

ceny do jakości. Droższe rozwiązania

pozwalają na dłuższe przechowywanie

płytki drukowanej przed lutowaniem.

Pokrycie ochronne ma duże znaczenia dla

technologii bezołowiowej – przewodność

cieplna złota i srebra chemicznego jest

zauważalnie większa niż cienkiej warstwy

cyny. Zmniejsza to prawdopodobieństwo

odpadnięcia padu od podłoża w wyniku

działania na niego wysokiej temperatury

(np. podczas lutowania rozpływowego). W

tabeli 1 przedstawiono właściwości i koszty

różnych powłok ochronnych. Należy

mieć na uwadze, że stopy zawierające srebro

i złoto są kosztowne. Ich cena może

ulec zwiększeniu o 5...10% w zależności

od powlekanej powierzchni. Jest to jednak

wybór najlepszy pod względem stosunku

ceny do jakości. Droższe rozwiązania

pozwalają na dłuższe przechowywanie

płytki drukowanej przed lutowaniem.

Czas zdatności do użytku zawiera się w granicach od 6 miesięcy (dla OSP) aż do 24 miesięcy dla złota chemicznego. Metoda OSP jest ponadto najgorsza pod względem dopuszczalnej liczby cykli wygrzewania, których może być nie więcej niż trzy. Problem stanowić będą także wszelkie przeróbki, bo pady pod elementami SMD mogą nie przetrwać tego procesu i odpaść od podłoża. Lepiej pod tym względem sprawdza się złoto oraz srebro chemiczne. Ich dodatkową zaletą jest płaskość powierzchni po nałożeniu powłoki ochronnej, co poprawia kontakt płaskich elementów z podłożem. Rezultaty są lepsze w porównaniu do nawet najlepiej wykonanej płytki w technologii HASL. Technologia bezołowiowa wymaga doboru odpowiedniej pasty, która musi być zoptymalizowana do montażu powierzchniowego. Wykorzystanie jej do lutowania urządzenia medycznego dodatkowo komplikuje wybór i utrudnia uniknięcie potencjalnych niebezpieczeństw.

Do najczęstszych defektów spowodowanych niewłaściwym wyborem pasty należą luki w wypełnieniu, brak połączenia, niewystarczające zwilżenie, kulki lutowia. Reakcje chemiczne zachodzące w paście lutowniczej mogą dodatkowo powodować pęknięcia wewnątrz lutowia. Nie jest łatwo uniknąć tego typu niebezpieczeństw, dlatego należy starannie zoptymalizować proces lutowania oraz zastosować pasty charakteryzujące się odpowiednim zwilżeniem, powolnym rozpływaniem i małymi lukami wewnątrz stopu.

Wymienione wyżej problemy towarzyszące technologii bezołowiowej pokazują, jak bardzo potrzebne są konsultacje ze strony podmiotów posiadających odpowiednią wiedzę i doświadczenie. Optymalnym rozwiązaniem jest współpraca producentów OEM z usługodawcami EMS, którzy będą w stanie ułatwić proces dostosowania się do wymogów dyrektywy RoHS i pomogą uniknąć wielu pułapek z tym związanych. Kooperacja w tym zakresie może być traktowana jako rozszerzenie działu badań i rozwoju (R&D) producenta OEM, gdyż zyskuje on dostęp do laboratorium i ma możliwość testowania nowych procesów produkcyjnych.

Krótko o RoHSDyrektywa RoHS została wprowadzona na terenie Unii Europejskiej 1 lipca 2006 r. Jej głównym celem jest ochrona środowiska naturalnego przed substancjami szkodliwymi (rtęć, chrom, kadm, ołów, PBB i PB- -DE). Dyrektywa obejmuje następujące grupy produktów:

Dopuszczalne są pewne wyjątki, takie jak sprzęt medyczny oraz zastosowania, w których rezygnacja z substancji zakazanych jest bardzo trudna bądź niemożliwa (np. rtęć w lampach fluorescencyjnych czy ołów w piezoelektrykach i szkle kineskopowym). Zgodnie z artykułem 5 dyrektywy raz na cztery lata Komisja Europejska zwraca się z prośbą do ekspertów o dostosowanie listy wyjątków do aktualnego stanu technologicznego i wiedzy naukowej. Tam, gdzie możliwa staje się rezygnacja ze stosowania substancji zakazanych następuje wykluczenie danej grupy urządzeń z listy zwolnionych z jej przestrzegania. Dyrektywa RoHS obowiązuje w Unii Europejskiej, ale jej postanowienia są respektowane na całym świecie. Wynika to z faktu, że Europa jest dużym rynkiem zbytu i nie można zaprzestać produkcji na jej potrzeby. Często nieopłacalne jest produkowanie różnych wersji komponentów przeznaczonych dla poszczególnych regionów geograficznych. Producenci przyjmują w związku z tym najsurowsze kryteria, aby pozostawać w zgodzie z prawem obowiązującym we wszystkich krajach na świecie. Z dyrektywą RoHS powiązana jest dyrektywa WEEE (Waste from Electrical and Electronic Equipment) nakładająca na producentów, dostawców i importerów odpowiedzialność za zbiórkę, recykling i odzysk odpadów elektronicznych. Dyrektywa ta została przyjęta przez Unię Europejską w styczniu 2003 roku. |

Warto zauważyć, że unika się tym samym drogich inwestycji. Do sprawnego wdrożenia nowych, unijnych rozporządzeń potrzebni będą specjaliści posiadający wiedzę z zakresu projektowania obwodów drukowanych, zaopatrzenia w podzespoły, zarządzania stanami magazynowymi i kontroli procesu produkcyjnego oraz technologicznego. Osoby odpowiedzialne za zaopatrzenie muszą rozumieć i śledzić stan prawny dotyczący produkcji medycznych urządzeń elektronicznych w technologii bezołowiowej. Do ich obowiązków należeć będzie także wspomaganie projektantów poprzez dostarczanie im bieżących informacji o wymaganiach prawnych. Z kolei od osób odpowiedzialnych za zarządzanie stanami magazynowymi będzie wymagane zrozumienie różnic pomiędzy komponentami zawierającymi ołów i wolnymi od niego. Wymaga to szczególnej ostrożności, ze względu na konsekwencje ewentualnych pomyłek.

Zespół ten będzie również odpowiedzialny za nadzór, sortowanie i przechowywanie podzespołów trafiających do firmy od różnych dostawców. Niezbędni są też ludzie odpowiedzialni za wprowadzenie zmian do procesów produkcyjnych i dostosowanie ich do obecnych wymogów prawnych. Muszą oni posiadać wiedzę pozwalającą na produkcję urządzeń elektronicznych w sposób możliwie niezawodny pomimo stosowania podzespołów bezołowiowych. Wymaga to m.in. umiejętności odpowiedniego dobrania procesu termicznego do lutowania rozpływowego.

Jakub Borzdyński