Sigma. Elementy indukcyjne

| Prezentacje firmowe ArtykułyZakład Usług Sieciowych Sigma jest producentem transformatorów, elementów indukcyjnych oraz wiązek kablowych. Początki firmy datuje się na rok 1992, kiedy to spółka rozpoczęła swą działalność od projektowania w zakresie urządzeń elektronicznych. W ciągu kolejnych lat firma uległa znacznej rozbudowie stając się zakładem produkcyjnym.

Nadrzędnym celem przedsiębiorstwa jest dostarczanie nowoczesnych, niezawodnych i innowacyjnych rozwiązań spełniających najostrzejsze kryteria jakości. Realizując swoją politykę firma wdrożyła System Zarządzania Jakością ISO 9001:2000.

Kierunkiem działań Sigmy jest inwestowanie w automatyzację produkcji, mającą zapewnić najwyższy standard i powtarzalność oferowanych wyrobów. Zaplecze przedsiębiorstwa stanowi bogaty park maszynowy, oparty na liniach automatycznych do obróbki przewodów firmy Komax oraz linii do nawijania transformatorów firmy Micafil.

Kierunkiem działań Sigmy jest inwestowanie w automatyzację produkcji, mającą zapewnić najwyższy standard i powtarzalność oferowanych wyrobów. Zaplecze przedsiębiorstwa stanowi bogaty park maszynowy, oparty na liniach automatycznych do obróbki przewodów firmy Komax oraz linii do nawijania transformatorów firmy Micafil.

Mocną stroną zakładu jest jej wykwalifi kowana i doświadczona kadra. Klienci Sigmy cenią ją również za nowatorskie rozwiązania. Firma stara się monitorować najnowsze trendy i dopasowywać do ciągle zmieniających się wymagań dzisiejszego rynku. Kilka ciekawych spostrzeżeń Sigmy przedstawiamy poniżej.

Indukcyjności

Ze względu na rozpowszechnienie się zasilaczy impulsowych oraz konieczność oszczędności materiałów powszechne stało się stosowanie drutu w potrójnej izolacji. Drut taki opracowała jako pierwsza japońska firma Furukawa. Przy nawijaniu transformatora nie jest konieczne zachowywanie odstępu izolacyjnego 6,5mm gdyż izolacja drutu wytrzymuje napięcie 5kV, a więc całkowicie zabezpiecza użytkownika przed porażeniem.

Zastosowanie nowoczesnych materiałów pozwoliło zmniejszyć rdzenie transformatorów przetwornic o mocach 0,5-5W z EE25 do EE16, a nawet EF13. Oczywiście uzwojenie pierwotne takiego transformatora składa się z kilkuset zwoi bardzo cienkiego drutu, które trzeba nawinąć na maleńkim karkasie.

Dla nawinięcia takiego uzwojenia niezastąpione są wielowrzecionowe linie automatyczne zapewniające ogromną dokładność i powtarzalność nieosiągalną innymi metodami.

Dla nawinięcia takiego uzwojenia niezastąpione są wielowrzecionowe linie automatyczne zapewniające ogromną dokładność i powtarzalność nieosiągalną innymi metodami.

Na drugim biegunie znajdują się indukcyjności dużej mocy. Tutaj problemem jest zjawisko naskórkowości prądu oraz nierównomierność rozkładu temperatury. Problem pierwszy rozwiązuje się stosując licę, np. w jednym z transformatorów Sigmy 3200×0,1 dla prądu roboczego 135A.

Rozwiązaniem drugiego z problemów jest próżniowe zalanie transformatora w specjalnej mieszance na bazie żywicy o dużej przewodności cieplnej. Przykłady takich indukcyjności pokazane są na zdjęciu.

Wiązki kablowe - kabelki

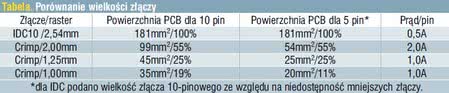

Głównym trendem elektroniki jest miniaturyzacja. Dzięki niej urządzenia są coraz mniejsze, ale i tańsze przez mniejsze zużycie materiałów. Weźmy jako przykład konieczność wykonania połączenia 10-przewodowego. Jako rozwiązanie rozważmy zastosowanie złącza taśmowego IDC oraz złącz zaciskanych w rastrach od 1,0 do 2,0mm. Jak widać z powyższej tabeli złącze zaciskane 1,0mm zajmuje tylko 19% powierzchni zajmowanej przez złącze IDC z kluczem.

Należy tu zaznaczyć, że złącza zaciskane zawsze mają klucz biegunowy oraz zabezpieczenie przed wypadnięciem wtyku. Dodatkowo maksymalny prąd dla złączy zaciskanych wynosi 1A lub 2A, a dla złącza IDC tylko 0,5A. Rozważmy jeszcze konieczność wykonania połączenia 5-pinowego. Możemy zastosować złącze IDC10 (mniejsze praktycznie nie są dostępna na rynku) lub złącza zaciskane 5-pinowe.

Tabela pokazuje różnice zajmowanej powierzchni. Dotychczas główną przeszkodą w stosowaniu złączy miniaturowych był brak możliwości wykonania prototypu oraz seryjnej produkcji. Takich złączy nie da się zacisnąć narzędziami ręcznymi. Lutowanie końcówek jest rozwiązaniem technicznie niepoprawnym oraz ogromnie pracochłonnym nie mówiąc o jakości tak wykonanego połączenia.

Obecnie firma Sigma zakupiła specjalizowaną linię produkcyjną do obróbki kabli miniaturowych. Do wykonywania prototypów proponuje ona inżynierskie Starter-Packi. Są to zestawy przewodów o standardowej długości z zaciśniętymi końcówkami do obsadzenia w obudowach dowolnej szerokości. Dalszym krokiem jest uruchomienie produkcji wiązek wg indywidualnych wymagań.