Analog Devices to jeden z największych na świecie producentów układów MEMS. W ciągu ostatnich dwudziestu lat firma sporo inwestowała w potencjał produkcyjny w zakresie czujników inercyjnych bazujących na tej technologii. Dzisiaj jest wiodącym dostawcą zintegrowanych układów MEMS, takich jak akcelerometry i żyroskopy oraz mikrofony, ułatwiając projektantom układów elektronicznych zintegrowanie kontroli przyśpieszenia, nachylenia, wstrząsów, wibracji, ruchu obrotowego oraz ruchu o wielu stopniach swobody we własnych projektach.

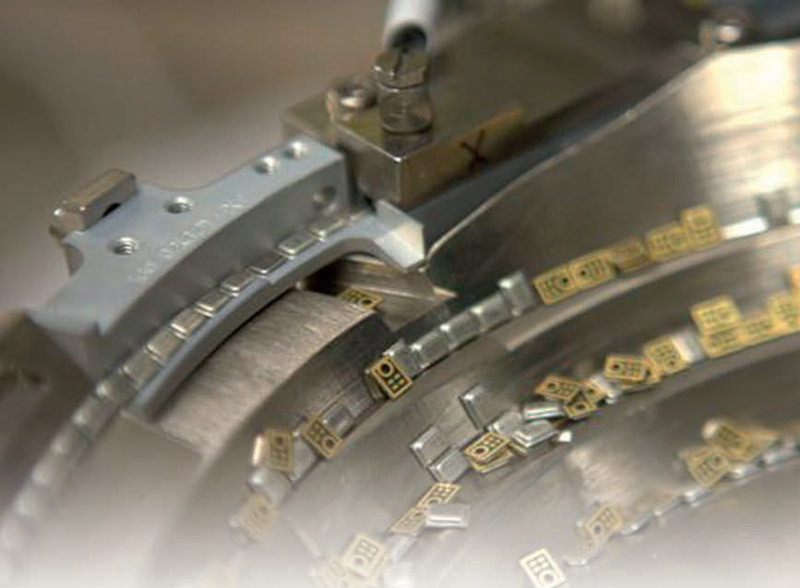

Testowanie układów MEMS w procesie produkcji jest zadaniem stawiającym przed sprzętem wiele wyzwań, z uwagi na to, że przetwarzają one na sygnały elektryczne zjawiska fizyczne, takie jak przyspieszenie, położenie lub ciśnienie akustyczne. Wymaga się, aby ATE sprostał wszelkim wymaganiom technicznym przeprowadzanego testu, jednocześnie minimalizując koszty i zapewniając wysoką jakość produktu.

Tradycyjny system, który używany był przez firmę Analog Devices, do niedawna był zdecydowanie zbyt kosztowny, bezsensownie rozbudowany i fizycznie zbyt duży, by móc efektywnie sprostać wymaganiom specjalizowanego testera układów MEMS. Obecnie firmy poszukują rozwiązań testerów ATE opartych o dostępne na rynku produkty komercyjne, gdyż zapewniają one znacznie niższe koszty inwestycyjne.

Taka strategia określana jest jako COTS (Commercial Off -The-Shelf) i termin ten oznacza adaptację produktów dostępnych na rynku jako produkty seryjne w zastosowaniach profesjonalnych, gdzie do tej pory konieczne było tworzenie drogich rozwiązań na zamówienie. Projekt zakładał, że poza obniżeniem kosztu budowy systemu testującego nowe rozwiązanie powinno być elastyczne tak, aby możliwe było testowanie różnych Analog Devices obniża koszty testowania MEMS-ów typów wytwarzanych układów MEMS, w tym wersji specjalizowanych produkowanych na zamówienie.

Elastyczność działania i konfiguracji urządzenia ATE nie powinna oczywiście wypływać na wydajność testowania lub zakres dostępnych testów. Po analizie dostępnych na rynku rozwiązań ostateczny wybór padł na platformę PXI firmy National Instruments. Jest ona powszechnie wykorzystywana w przemyśle i stanowi otwarty standard istniejący na rynku już od ponad 10 lat. PXI jest systemem modułowym, co zapewnia potrzebną w testerze elastyczność i szybkość rekonfiguracji, wymaganą w testowaniu układów MEMS.

Dzięki temu otwarcie nowego zakładu produkcyjnego lub kolejnych linii produkcyjnych powoduje, że kolejne inwestycje w zakresie testowania sprowadzają się do powielania platformy sprzętowej lub do jej rozbudowy o kolejne moduły po to, aby zwiększyć wydajność. Nie ma natomiast potrzeby zmiany oprogramowania ani budowy nowej wersji od zera.

Wydajne testowanie wymaga posiadania oprogramowania testera łatwego w użyciu, pozwalającego na stworzenie interfejsów komunikacyjnych zapewniających komunikację z innymi urządzeniami technologicznymi znajdującymi się w fabryce oraz integrację w spójną całość, oraz panelu sterującego dla operatora testera. Takie możliwości ma LabVIEW, który zwyciężył w procesie selekcji.

Wydajność tego programu w porównaniu do oprogramowania własnego stworzonego w C lub C++ okazała się wystarczająco wysoka, co jest wynikiem zdolności do pracy z procesorami wielordzeniowymi i wykorzystywania przetwarzania równoległego. Zgodnie z powyższymi rozważaniami nowy tester został zbudowany z wykorzystaniem platformy PXI. Dostawcą sprzętu pomiarowego w tym standardzie oraz oprogramowania była firma National Instruments, która dodatkowo udzieliła wsparcia technicznego.

Inżynierowie NI współpracowali blisko z zespołem zajmującym się budową testera, co skróciło do minimum czas realizacji projektu. Krótki okres projektowania i wdrożenia systemu wynika z elastyczności systemu PXI sterowanego za pomocą LabVIEW. Czas testowania zapewniany przez nowy sprzęt okazał się porównywalny lub lepszy od starego rozwiązania.

Korzyści wynikające z technologii COTS

Nowy system testujący przede wszystkim znacznie ograniczył koszty inwestycyjne i zajmowane miejsce w hali, ma mniejszą wagę i wymiary oraz pobiera znacznie mniej energii elektrycznej. Nie ma on już charakteru stacjonarnego i może być przewożony w dowolne miejsce w fabryce. Niższe wymiary i waga przekładają się na obniżkę kosztów transportu w przypadku konieczności jego serwisowania. Modułowa konstrukcja bazująca na standardowych przyrządach pomiarowych pozwala na natychmiastową wymianę uszkodzonych bloków lub zamianę na inne na czas wysyłki do serwisu.

W poprzednim testerze bazującym na komputerze mainframe było to niemożliwe. Pobór mocy przez tester obniżył się na tyle, że możliwe stało się podłączenie go do normalnej linii zasilającej i rezygnacja ze złożonego systemu chłodzenia wymaganego przez duży system komputerowy. Tester poprawił też jakość przeprowadzanych testów dzięki ich pełnej unifikacji, bo dla każdego zakładu produkcyjnego testowanie bazuje na tym samym sprzęcie, oprogramowaniu i procedurach pomiarowych.

Dodatkowo oprogramowanie stworzone w LabVIEW ma strukturę modułową, przez co w prosty sposób może być rozbudowywane, a istniejący kod może być używany do tworzenia nowych wersji i nie jest jednorazowy. Dobre rezultaty w zakresie testowania układów MEMS w produkcji oraz duża uniwersalność rozwiązania bazującego na platformie modułowej powodują, że zespół odpowiedzialny za testowanie układów scalonych w firmie ADI wykorzystuje opisane rozwiązanie także w produkcji innych układów scalonych, gdyż za jego pomocą można automatyzować dowolne pomiary i charakteryzację takich produktów.

Jednolita platforma sprzętowa i wspólne oprogramowanie obniżają koszty testowania i skracają czas przygotowywania procedur testujących. Z pewnością przekłada się to korzystnie na wysoką jakość produktów produkowanych przez Analog Devices. Ważna jest też możliwość szybkiego opracowywania testów dla układów specjalizowanych oraz wytwarzanych na zamówienie, co przekłada się na niski koszt testowania takich wersji niewiele odbiegający od tego, jaki dotyczy produkcji masowej.

Woody Beckford, Rob Whitehouse

Dan Weinberg, Analog Devices

National Instruments Poland

www.ni.com/poland