W przypadku połączeń układu elektronicznego na płytce drukowanej z otoczeniem istnieje oczywiście znana z obszaru przemysłu tendencja do maksymalnego skrócenia czasu montażu, zwiększenia możliwości kompozycji elementów łączeniowych (modularyzacji) a także indywidualnego dostosowywania rozwiązań. Jednak uzyskanie takiej samej wydajności prądowej oraz spełnienie tych samych standardów przemysłowych i bezpieczeństwa za pomocą złączy montowanych na PCB stanowi spore wyzwanie dla producentów.

To dlatego, że grubość folii miedzianej (typowo 35 μm) na laminacie jest niewielka, tak samo jak przekroje połączeń w porównaniu z typowymi przewodami, niemniej dla laminatów z grubą przy technologii grubej miedzi (70-105 μm) płytka PCB okazuje się wystarczającym podłożem do aplikacji wysokoprądowych.

Dystrybucja zasilania na PCB

Producenci złączy prowadzą obecnie wiele prac badawczo-rozwojowych, których celem jest opracowanie i rozwój oferty złączy wysokoprądowych do montażu na PCB, gdyż przemysł elektroniczny oczekuje takich produktów. Warto więc przypomnieć, że złącza tego typu mają z punktu widzenia konstruktorów elektroniki wiele cennych zalet, z których najważniejsze to:

- ograniczenie liczby pomyłek i błędów spowodowanych niewłaściwym prowadzeniem przewodów podczas instalacji oraz krótszym czasem montażu i testowania,

- możliwość montażu i wykorzystania dodatkowe elementów, takie jak przekaźniki lub wyłączniki obwodu także na PCB i zapewnienie dalszego wzrostu funkcjonalności aplikacji,

- łatwa modularyzacja połączeń poprzez dodawanie złączy różnych interfejsów,

- proste dostosowanie układu do różnych wariantów montażowych,

- możliwość dodawania obszarów identyfikacyjnych, czyli RFID lub chipów do przechowywania danych inwentaryzacyjnych lub serwisowych.

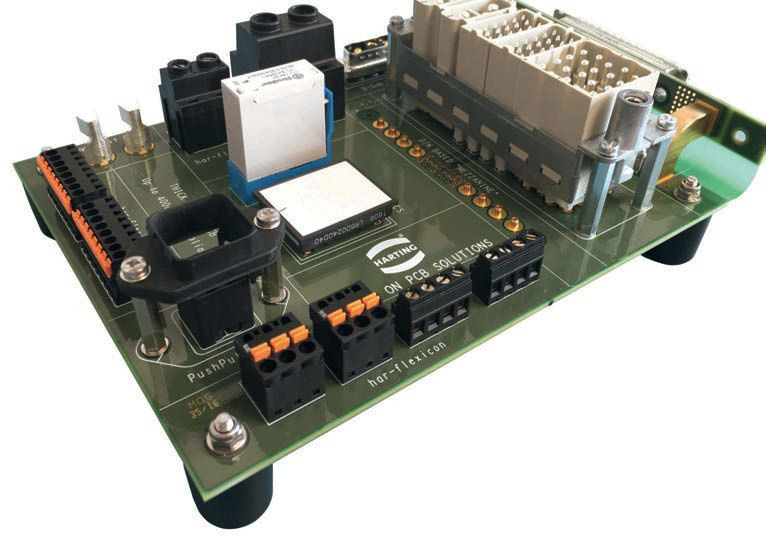

Złącza PCB z reguły są montowane na panelu pod kątem 90° z wykorzystaniem obszaru półelastycznego i zasilania do podłączeń wysokoprądowych w obrębie sztywnej płytki PCB. Przykłady takich rozwiązań pokazano na zdjęciu.

Wykonać dobry projekt

Projekt obwodu drukowanego do aplikacji wysokoprądowych wymaga od konstruktora dobrej znajomości i zrozumienia standardów branżowych przemysłu oraz zagadnień bezpieczeństwa, aby móc wytyczyć zasady projektowania i ograniczenia dla każdej sieci zasilającej. Stawiane wymagania zależą też od normatywnych odniesień dla elementów przekaźnikowych i wykonawczych, środowisk laboratoryjnych, typu aplikacji (np. kolejowa) itp.

Oczywiście podstawą jest zapewnienie szerokich ścieżek, aby osiągnąć taki sam przekrój miedzi, jak w przewodzie kablowym, np. poprzez połączenie poszczególnych warstw płytki wielowarstwowej za pomocą otworów przelotowych (via), które umożliwiają rozprowadzenie przekroju na kilku warstwach.

Grubość miedzi jest czynnikiem ograniczającym dla obciążalności prądowej. Niektórzy producenci płytek PCB stosują technologie umożliwiające zwiększenie grubości miedzi na warstwach wewnętrznych, do nawet 105 μm, a więc ponad trzykrotnie więcej niż w zwykłych rozwiązaniach.

W przypadku wątpliwości warto pamiętać, że HARTING ma możliwość przeprowadzenia analizy wartości prądu znamionowego, rozpływu na laminacie i jego integralności w oparciu o obliczenia analityczne, symulacje i pomiary.

HARTING Polska

www.harting.pl