Po co tworzyć prototypy?

Prototypowanie to konieczny i przez wielu nielubiany etap pomiędzy pomysłem a sukcesem biznesowym. Wszelkie zagadnienia związane z projektowaniem charakteryzują się z definicji złożonością i niepewnością co do efektu końcowego. Oznacza to wysokie prawdopodobieństwo, że dostępne w danym momencie informacje nie zapewniają pełnej gwarancji poprawności podejmowanych decyzji. Jest to etap generujący koszty, angażujący zasoby i cenny czas.

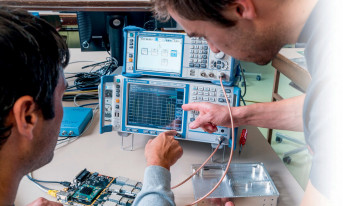

W zamyśle prototyp ma służyć zespołowi projektującemu i właścicielowi biznesowemu do oceny funkcjonalności i wydajności produktu. Celem prototypowania jest umożliwienie weryfikacji założeń mechanicznych i elektronicznych, zidentyfikowanie problemów funkcjonalnych przed rozpoczęciem produkcji oraz zapewnienie optymalizacji kosztów przyszłej produkcji. W rezultacie całość tych działań ma pozwolić na użycie prototypu do celów demonstracyjnych z możliwością przeniesienia części know-how wprost do rozwiązania komercyjnego.

Współczesne trendy w projektowaniu

Obecnie można wyodrębnić dwa podejścia w prototypowaniu. Pierwsze podejście tradycyjne w modelu kaskadowym polega na wykonywaniu czynności projektowych jako odrębnych faz, następujących kolejno po sobie (planowanie, analiza, projekt, testy). W odniesieniu do prototypowania poprzez położenie maksymalnego nacisku na wypracowanie założeń na etapie analizy uzyskuje się zapewnienie minimalnej liczby poprawek i powtórzeń całego cyklu. Główną wadą takiego podejścia jest możliwość przetwarzania niewielkiej liczby opcji rozwiązania w ramach projektu, przeważnie od 1 do 2.

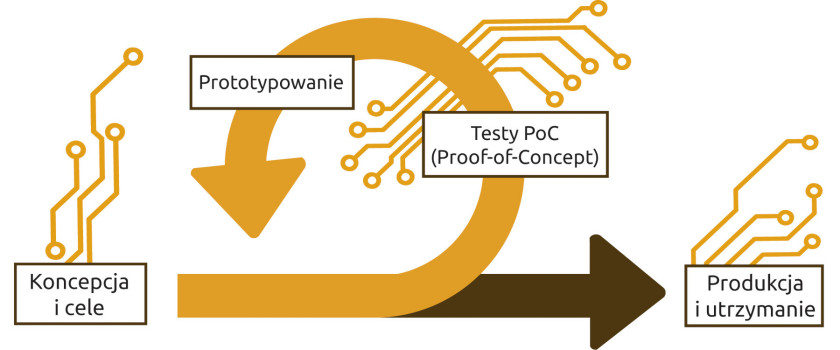

Drugie podejście jest adaptacją zwinnych metod tworzenia (Agile). Zakłada ono przeniesienie pewnego ciężaru analizy na etap test-implementacja, zapewniając szybszą i elastyczną możliwość wypracowania oczekiwanych funkcjonalności. Takie podejście umożliwia analizę nie 1–2 opcji rozwiązania, a dziesiątek.

Decyzja o wyborze metody jest jednak ściśle powiązana z wybraną platformą prototypową. Przykładowo zastosowanie zwinnych metod oznacza konieczność użycia platformy elastycznej pod kątem elektronicznym, gdzie tworzenie rozwiązania w jak największej części odbywa się na warstwie oprogramowania.

Minimalizacja kosztów prototypowania

Jak minimalizować koszty etapu prototypowania? Przenieść maksymalnie prototypowanie z warstwy sprzętowej na warstwę oprogramowania. W warstwie sprzętowej najlepiej zastosować moduł realizujący najważniejsze funkcjonalności w jednym układzie (takie, jak zdolności obliczeniowe i komunikacyjne). W ten sposób nie będzie konieczności jakichkolwiek modyfikacji zarówno na etapie prototypu, jak i urządzenia końcowego. Biorąc pod uwagę takie rozwiązanie, pozostawiajmy zespołowi projektowemu jedynie opracowanie zasilania i układów peryferyjnych wraz z sensorami i elementami wykonawczymi.

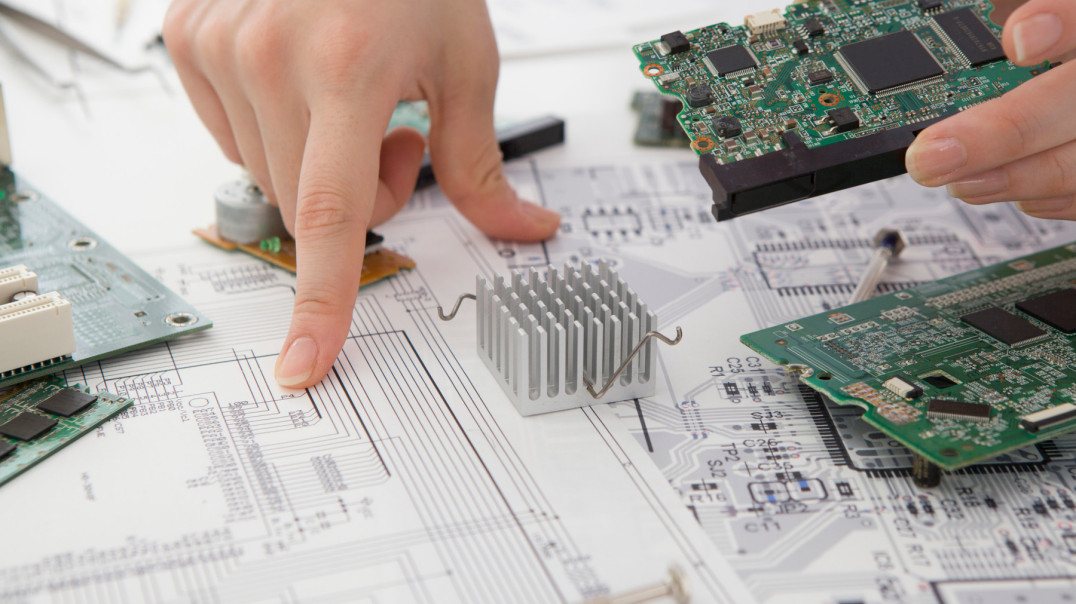

Prototypowanie przy użyciu gotowych modułów

Oczekiwania stawiane projektantom wymuszają stosowanie rozwiązań jak najbardziej elastycznych, umożliwiających szybkie przebudowanie cech rozwiązania bez konieczności zmian w konstrukcji układu elektronicznego. Zastosowanie gotowych modułów oznacza minimalizację popełnianych błędów w fazie projektowej, co przekłada się wprost na minimalne koszty bezpośrednie i pośrednie. Taka koncepcja integracji nie jest nowa i była podstawą rewolucji elektronicznej od czasu opracowania pierwszego układu scalonego.

Rozwiązania wspierające sprawne prototypowanie

Przemyślane prototypowanie oznacza przestrzeganie trzech kluczowych zasad:

- Spisanie celów i założeń przed rozpoczęciem prac projektowych (sekret najlepszych),

- Użycie jednej platformy sprzętowej zamiast kilku, dającej się wprost adaptować z prototypu do rozwiązania komercyjnego,

- Użycie platformy z bogatym wsparciem dla deweloperów, z wyczerpującą dokumentacją zawierającą referencyjne schematy i projekty gotowe do użycia i modyfikacji przez klienta w obszarze hardware-software.

Takie podejście stało się podstawą opracowania przez firmę Masters unikalnego układu SoM all-in-one, agregującego wszystkie najważniejsze elementy w jednym układzie elektronicznym. Został on oparty na nowym mikroprocesorze STM32MP157 firmy ST wyposażonym w dwa rdzenie Cortex-A7 i Cortex-M4. Moduł zapewnia bardzo dużą wydajność, możliwość działania w czasie rzeczywistym, przy małym zużyciu energii i z szerokim zakresem modułów komunikacyjnych – GSM (Cat. M/NB-IoT albo 2G/3G), GNSS, Wi-Fi, Bluetoth, Sub-GHz. Takie rozwiązanie jest w szczególności przeznaczone do zastosowania w obszarze automatyki przemysłowej i domowej.

Jerzy Kozieł, Head of R&D,

Masters Sp. z o.o.

tel. 58 691 06 91, www.masters.com.pl