"Kiedyś wszystko było łatwiejsze" to zdanie jest często słyszane w środowisku projektantów płytek drukowanych. Inżynier przekazywał projektantowi PCB kilka zasad, których trzeba było przestrzegać, a sam projektant miał w głowie przybliżone wartości graniczne procesu produkcji i był na tej podstawie w stanie stworzyć prawidłowe projekty PCB. Dziś jest inaczej. Zasady projektowania stały się bardziej złożone, a często są nawet ze sobą sprzeczne. Liczba reguł projektowych, których należy przestrzegać, rośnie podobnie do prawa Moore’a, a więc podwaja się co dwa lata. Tolerancje wymiarów są coraz mniejsze, a nawet drobne naruszenie specyfikacji może spowodować, że prototyp nie będzie działać.

Czym są reguły projektowe?

Jest to zbiór zasad określających w jaki sposób poszczególne komponenty mają być rozmieszczone na PCB oraz w jaki sposób powinny być połączone. Na pierwszy rzut oka wydaje się to proste, jednak w rzeczywistości trzeba pamiętać, że zasady projektowania poza tym, że dotyczą szczególnych warunków koniecznych do spełnienia w celu prawidłowego przesłania sygnałów elektrycznych, zwłaszcza tych bardzo szybkich, są również wynikiem ograniczeń technologicznych w produkcji PCB i montażu oraz w testowaniu.

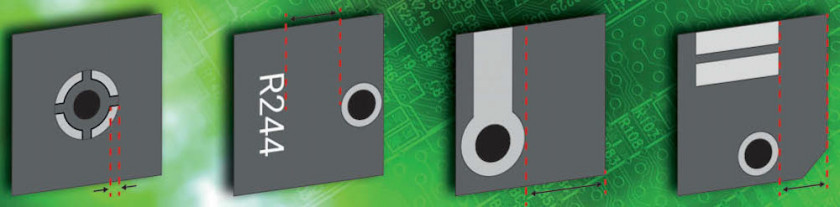

W procesie produkcji PCB mamy do czynienia z wymogiem zdefiniowania minimalnych, wzajemnych odległości i szerokości ścieżek sygnałowych, których nie wolno przekroczyć, ponieważ zwłaszcza mniejsze struktury geometryczne mogą zostać uszkodzone w procesie trawienia chemicznego, co może w konsekwencji doprowadzić do występowania zwarć i przerw. Inne zasady dotyczące produkcji to między innymi wymóg zachowania minimalnych odległości między wierconymi otworami, dopuszczalne wymiary pierścieni padów, czy minimalne odległości między padami i ścieżkami od frezowanych lub nacinanych krawędzi. Odległości te zależą od zastosowanego procesu produkcyjnego i maszyn i często różnią się w zależności od producenta PCB.

Zasady dotyczące umieszczania i testowania elementów pochodzą z procesu montażu. Istnieją różne zalecenia co do odległości poszczególnych elementów w zależności od właściwości geometrycznych elementów sąsiadujących. Na przykład niskie komponenty muszą zachowywać większą odległość od wysokich, ponieważ w przeciwnym razie może nie być możliwe umieszczenie ich za pomocą automatów. W zależności od zastosowanej metody testowej istnieją specjalne zasady dotyczące zacienienia podczas automatycznej kontroli optycznej (AOI) lub mechanicznej dostępności za pomocą igieł testowych czy adapterów testowych.

Oprócz reguł fizycznych istnieją również specyfikacje elektryczne. Na przykład przy wyższych napięciach konieczne jest zachowanie większych odległości między ścieżkami czy innymi przewodzącymi strukturami tak, aby zapobiec przebiciu czy zjawisku upływu. Przy wyższych prądach wymagane są z kolei większe przekroje miedzi realizowanych poprzez użycie grubszych folii lub szerszych ścieżek.

Cyfrowe sygnały o stromych zboczach lub wysokich częstotliwościach taktowania dla transmisji danych z dużą prędkością stanowią ozdobną bardzo ważną kategorię wymagającą szeregu specjalnych reguł projektowych zapewniających: kontrolę impedancji, długości ścieżek, wyrównanie długości w ramach magistral, topologii, zatwierdzonych przelotek i zdefiniowanej ścieżki powrotu, tak aby wymienić kilka najbardziej istotnych.

Wszystkie te zasady mogą być określone już na etapie tworzenia schematu, na wczesnym etapie projektu. Takie podejście jest obecnie najbardziej oczekiwane.

Cadence Constraint Manager

Na pierwszy rzut oka Constraint Manager, czyli narzędzie do zarządzania regułami projektowymi w środowisku OrCAD/Allegro wygląda jak arkusz kalkulacyjny. Każdemu połączeniu elektrycznemu (sieci) można przypisać inne reguły, np. takie jak szerokość, długość lub maksymalna liczba przelotek. Ale Constraint Manager to znacznie więcej niż tylko tabela. Jest on głęboko zintegrowany z całym procesem projektowania PCB i służy jako podstawa do kontroli reguł projektowania (DRC/ERC). Nowoczesne narzędzia projektowe, takie jak OrCAD i Allegro, sprawdzają, gdy projektant umieszcza swoje komponenty lub rysuje ścieżki w czasie rzeczywistym, czy zasady są przestrzegane, a w przypadku naruszeń zapewniają natychmiastową informację zwrotną poprzez oznaczenia wizualne oraz szczegółowe informacje tekstowe. Jeśli na przykład, jeżeli dwa elementy są tak daleko od siebie oddalone podczas układania ich na PCB, że reguła określająca maksymalną długość łączącej ich ścieżki jest naruszana nawet przy bezpośrednim połączeniu, natychmiast pojawia się błąd DRC. Błędu można uniknąć, zmieniając położenie.

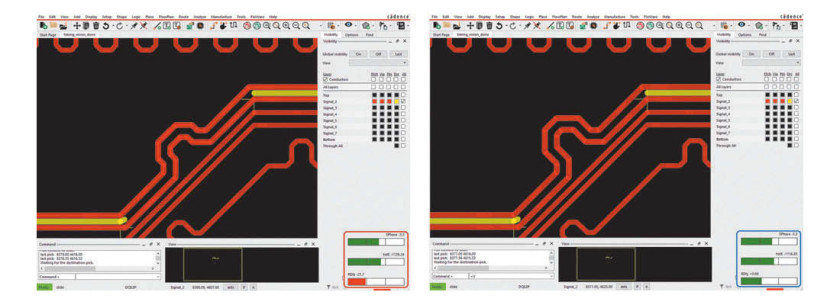

Podczas układania linii różnicowych interfejsu PCI Express wartości długości linii (opóźnienie propagacji) oraz statycznej i dynamicznej tolerancji fazy mogą być wyświetlane jednocześnie na trzech aktywnych wyświetlaczach, które używając kolorowej sygnalizacji pozwalają na takie ułożenie pary różnicowej, które spełni te wszystkie trzy reguły jednocześnie. Jest to urzeczywistnienie zasady projektowania pod bieżącą kontrolą reguł projektowych.

Zalety centralnego zarządzania regułami projektowymi

Constraint Manager jest zintegrowany z całym procesem projektowania obwodu drukowanego i stanowi centralne miejsce, w którym definiuje się wszystkie reguły projektowe. Firma Cadence była pierwszą w branży EDA, kiedy wprowadziła takie narzędzie w 2000 roku. Największy nacisk położono wtedy na reguły elektryczne, czyli związane z projektowaniem obwodów typu high-speed.

Przed wprowadzeniem tego rozwiązania często dochodziło do nieporozumień, a co za tym idzie, do nieprawidłowo wykonanych projektów, ze względu na różne i niejednoznaczne stosowanie terminów i jednostek miar przez projektantów, kupujących i usługodawców. Największą zaletą Constraint Managera okazała się jego centralna pozycja w procesie projektowania oraz to, że reguły były definiowane raz i na zawsze w tym samym miejscu według zasady SSOT (Single Tource of Truth).

Firma Cadence krok po kroku systematycznie poprawiała i udoskonalała tę technologię od czasu jej wprowadzenia około 20 lat temu. Wraz ze wzrostem liczby reguł elektrycznych zwiększyła się też liczba reguł fizycznych określających parametry ścieżek oraz wymagane wartości wzajemnych odstępów między obiektami miedzianymi, takim jak ścieżki, pady czy płaszczyzny. Obecnie wszystkie reguły projektowe są zarządzane w narzędziu Constraint Manager. W przypadku typowej płytki drukowanej z procesorem, pamięcią i interfejsami komunikacyjnymi liczba reguł, których należy przestrzegać, może szybko przekroczyć 10 tysięcy. To tak wiele, że stosuje się podejście hierarchiczne.

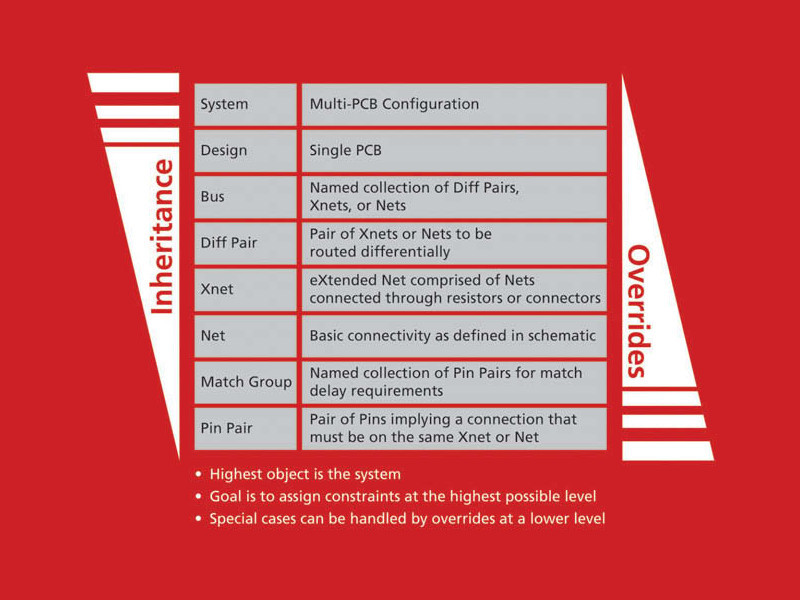

Reguła projektowa jest obiektem abstrakcyjnym, stanowiącym ogólną definicję, np. pary różnicowej o określonych parametrach, takich jak impedancja różnicowa czy tolerancja fazy. Reguła ma oczywiście swoją nazwę, zwykle w zrozumiały sposób określającą jej cechy. Dopiero przypisanie reguły do ścieżki, czy całej magistrali powoduje jej uaktywnienie oraz wymuszenie kontroli DRC dla przypisanych obiektów. Ma to bardzo praktyczne znaczenie, ponieważ reguły jako definicje można łatwo współdzielić między projektami.

Przedstawiona na rysunku 3 hierarchiczna struktura dziedziczenia reguł projektowych pozwala na bardzo szybkie dowiązywanie ich do wielu obiektów. Jeżeli reguła określająca definicję pary różnicowej zostanie przypisana do wybranych magistral to wszystkie sieci tworzące tę magistralę dziedziczą ustawienia zgodne z jej definicją. W ten sam sposób można określić np. minimalną odległość między liniami i innymi elementami miedzianymi wynoszącą np. 100 μm, raz dla całego projektu a wszystkie magistrale, sieci i sieci rozszerzone (X-net) dziedziczą tą samą wartość według hierarchii.

Jeśli jednak wymagana jest większa odległość, np. dla zasilania, odziedziczona wartość może zostać nadpisana za pomocą innej reguły projektowej w wymaganych miejscach. Jest nawet możliwość nadpisania pojedynczej wartości liczbowej lub parametru, jeżeli jest to wymagane. Jednak nadpisanie reguły hierarchicznej czy określonej, nawet pojedynczej, wartości jest zawsze wyraźnie oznaczone kolorem niebieskim, który od razu sygnalizuje fakt takiego nadpisania, co jest szczególnie ważne podczas przeglądu projektu. Nadpisywanie reguł projektowych również odbywa się w sposób hierarchiczny jednak w odwrotnym kierunku, jak pokazana na rysunku 3 od dołu do góry.

Międzynarodowe i interdyscyplinarne zespoły mogą wyświetlać wartości reguł w preferowanym widoku oraz w preferowanych jednostkach. Przykładowo, długość ścieżki można przełączać między milsami a milimetrami lub można zobaczyć czas propagacji sygnału w warstwie wewnętrznej i zewnętrznej wyrażonej w nanosekundach. Oryginalne wartości ustawione w regułach są oczywiście niezmienne. Konwersja między czasem propagacji a długością geometryczną odbywa się w Constraint Manager za pomocą Field Solvera, który oczywiście bierze pod uwagę otoczenie dielektryczne oraz odległości od warstw referencyjnych dla wybranej ścieżki.

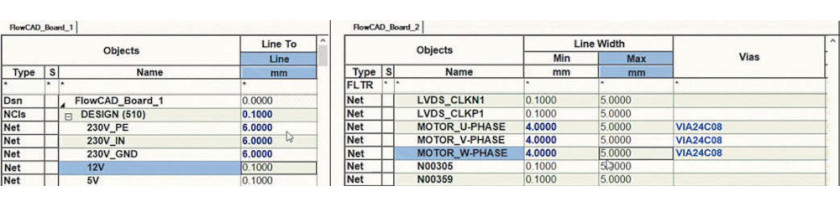

Nawet złożone wymagania, takie jak wyrównanie wzajemnej długość linii sygnałowych lub adresowych w magistrali dotyczące wybranej grupy sygnałów czy wzajemne długości grupy sygnałów między sobą, mogą być zdefiniowane np. dla interfejsu PCI Express i zapisane jako reguła projektowa. Te dotyczące opóźnień mogą również automatycznie brać pod uwagę wewnętrzne opóźnienia występujące wewnątrz układów scalonych (Pin Delay), a projektant na bieżąco jest informowany o wykorzystaniu budżetu czasowego. Specyfikacje ujęte w regułach projektowych są podstawową informacją do dostępnej w edytorze Allegro automatycznej korekcji długości lub fazy za pomocą AiDT (Delay Tune) i AiPT (Phase Tune). Podczas roboczego przeglądu projektu można bardzo szybko sprawdzić, czy wszystkie reguły są spełnione dla wszystkich sieci. Zestawy reguł mają zwykle zrozumiałe nazwy, takie jak "sieć 230 V", "10 A, maks. +30°C", "PCI-EXP-IMP" a intuicyjny widok hierarchiczny pozwala ocenić poprawności projektu na pierwszy rzut oka.

Zestawy reguł projektowych jako biblioteki

Zestawy reguł mogą być przechowywane w bibliotece jako wyeksportowane pliki i być używane ponownie w innych projektach. Ponowne wykorzystanie wypróbowanych i przetestowanych zestawów ma tę wielką zaletę, że można je używać w kilku projektach o tej samej jakości. Oszczędza to czas i pozwala uniknąć błędów w porównaniu z wielokrotnym ręcznym tworzeniem reguł dla każdego projektu oddzielnie. Sprawdzone wcześniej z wybranymi firmami EMS zestawy reguł projektowych dotyczące produkcji (DfM) można ponownie używać przewidując ponowny wybór danej firmy do produkcji PCB czy wykonania montażu.

Raz opracowane i praktycznie zweryfikowane zestawy reguł projektowych mogą być również w bezpieczny sposób używane przez niedoświadczonych lub nowych członków zespołu. W rezultacie firma bardzo korzysta z tej specjalistycznej wiedzy. Zweryfikowane praktycznie w drodze fizycznych pomiarów kompleksowe zestawy reguł dla protokołów, takich jak np. DDR X, PCI lub innych aplikacji stanowią ważną część know-how każdej firmy, warto więc zapewnić sposób łatwiej wymiany takiej informacji wewnątrz zespołu projektowego i tym samym zabezpieczyć własność intelektualną firmy.

Jakość w produkcji

Procesy produkcyjne można opisać za pomocą reguł projektowania. Im więcej reguł zostało zdefiniowanych, tym lepiej dane projektowe pasują do produkcji.

Gotowe zestawy reguł DfM, DfT i DfF można również uzyskać online od wybranych producentów za pośrednictwem portalu DFM (www.flowcad. de/dfm) i bezpośrednio zaimportować do OrCAD-a lub Allegro. W tej chwili około 200 różnych reguł DFx jest dla OrCAD-a. Opcje programu Allegro oferują jeszcze bardziej szczegółowy zestaw reguł obejmujący około 2500 definicji. Reguły znajdujące się na portalu Cadence DFM uwzględniają specyfikę danego producenta PCB i uwzględniają między innymi możliwości posiadanego parku maszynowego, takie jak odległości od wsporników czy specyfikacje automatów montujących aż do tolerancji średnic wiercenia. Portal Cadence DFM jest otwarty na współpracę z firmami EMS.

Podsumowanie

Celem każdego procesu projektowego jest "First Time Right", czyli unikanie błędów od samego początku, zanim jeszcze się pojawią i uzyskanie prawidłowego projektu zawsze za pierwszym razem.

Potencjalne uniknięcie kosztów długotrwałego szukania błędów czy wręcz konieczności powtórzenia pełnego cyklu projektowego obejmującego w najgorszym przypadku ponowne wyprodukowanie zamontowanego obwodu PCBA warte jest poświęcenia czasu na prawidłowe zdefiniowanie reguł projektowych. Jeszcze bardziej warto rozważyć użycie systemu EDA, który w pewny i intuicyjny sposób pozwala na zarządzanie regułami projektowymi oraz zapewnia ich bieżącą weryfikacją podczas edycji projektu. Warto pamiętać, że firma Cadence jako pierwsza wprowadziła Constraint Manager już ponad 20 lat temu.

Tomasz Górecki

FlowCAD Poland

www.FlowCAD.pl