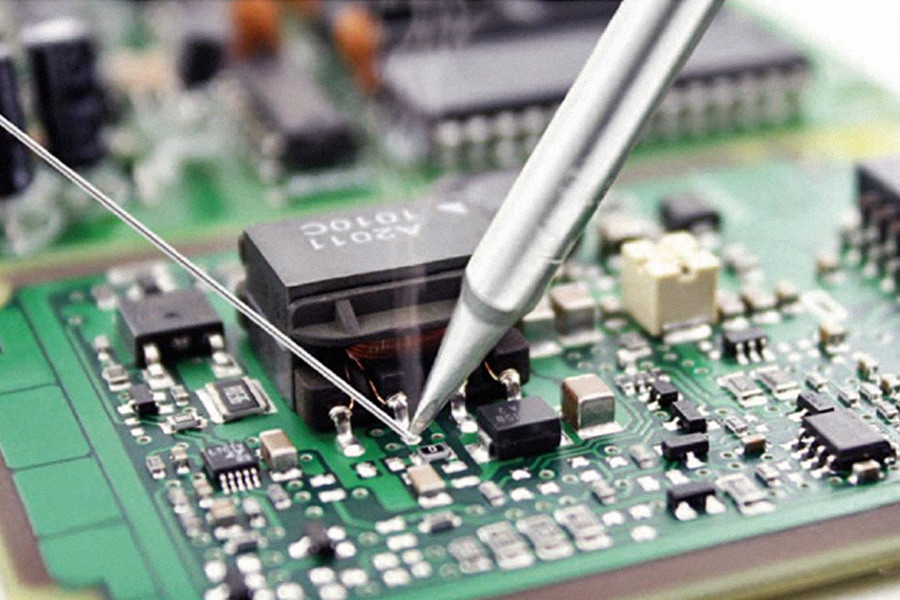

Lutowanie ręczne nie należy do skomplikowanych operacji - przynajmniej na pierwszy rzut oka. To prawda, że każdy wykona dobre złącza po krótkim szkoleniu, nawet jeśli wcześniej nie trzymał lutownicy w ręku. Lecz ci, którzy na co dzień zajmują się lutowaniem złączy, części i materiałów różnej wielkości wiedzą, że uzyskanie niezawodnego i dobrze wyglądającego złącza to majstersztyk.

Niezależnie od tego czy jest to złącze wykorzystywane w prototypie, serii przedprodukcyjnej czy produkcji seryjnej, jego wysoka jakość ma kluczowe znaczenie we wszystkich fazach projektu.

Złącze lutowane - co to jest?

Jest to połączenie dwóch drutów, powierzchni, przewodów/pinów itp., które przewodzą prąd elektryczny, za pomocą stopionego metalu. Komponenty te nie potrzebują dodatkowego mocowania, (z wyjątkiem zastosowań o silnych drganiach), ponieważ w większości przypadków takie połączenie pełni funkcję mocowania mechanicznego komponentu lub przewodnika.

Bez zagłębiania się w kwestie chemii, metalurgii i własności metali można powiedzieć, że stopiony lut (cyna koloidalna) tworzy międzymetaliczną warstwę przejściową zawierającą cząsteczki samego lutu oraz cząsteczki lutowanej powierzchni, najczęściej miedzi.

Lut

Luty dzielą się na tzw. miękkie i twarde. Klasyfikacja ta nie dotyczy twardości mechanicznej, ale temperatury topnienia lutu. W elektronice używa się niemal wyłącznie lutowania miękkiego. Temperatura topnienia lutów miękkich wynosi poniżej 500°C.

Luty miękkie najczęściej składają się z dwóch do trzech metali głównych oraz dodatków. W niewielkiej ilości zawierają również składniki mikrostopowe, których producenci z reguły nie podają, ponieważ stanowią one część ich know-how i często mają istotny wpływ na zachowanie lutu.

Stopy lutownicze ołowiowe i bezołowiowe charakteryzują się niższą przewodnością elektryczną niż stopy miedziane (co wynika z ich bardzo krótkich połączeń). Jednak w praktyce najczęściej nie ma potrzeby uwzględniania tego czynnika - wyjątkiem są urządzenia pracujące z ekstremalnie dużymi prądami.

Historycznie, przez wiele dziesięcioleci największą popularnością cieszyły się luty cynowo-ołowiowe (SnPb), najczęściej w stosunku 60:40 lub Sn63Pb37, itp. z niewielkim dodatkiem innych metali, np. miedzi, oraz składników mikrostopowych.

Ołów charakteryzuje się jednak jedną bardzo znaną właściwością - jest to toksyczny dla organizmu metal ciężki, który atakuje układ nerwowy, skórę, mięśnie, nerki, narządy rozrodcze, itp. Po przyjęciu dyrektywy RoHS ołów został więc wycofany (wyjątek stanowi kilka sektorów, takich jak medycyna, przemysł motoryzacyjny i zbrojeniowy).

Co sprawia, że technologia bezołowiowa niesie za sobą pewne komplikacje?

Dzięki tej technologii temperatury robocze wzrosły nagle o 20-30°C. Własności mechaniczne i optyczne złącz na początku nie zawsze były idealne. Ostatnie dziesięciolecie przyniosło jednak znaczną poprawę w jakości oraz wyglądzie lutów bezołowiowych. Główną wadą technologiczną, której nie da się tak łatwo przezwyciężyć, są wysokie temperatury topnienia - co wiąże się z większym naprężeniem termicznym komponentów w trakcie lutowania.

Producenci komponentów oczywiście dołożyli wszelkich starań, by dostosować swoje produkty do tych warunków. Dzisiaj nie jest już problemem znalezienie np. złączy SMD, w których wykorzystano nowoczesne, odporne na topnienie w tak wysokich temperaturach tworzywo.

Technologia bezołowiowa na początku przyniosła wiele komplikacji procesowych, ale na dłuższą metę przyczyniła się do ogromnych korzyści na rzecz środowiska naturalnego.

Temperatura topnienia lutów cynowych bezołowiowych - dlaczego jest wyższa?

To bardzo ciekawe zagadnienie - czasami stopy używane do lutowania charakteryzują się niższą temperaturą topnienia niż pierwiastki, z których te stopy się składają. Na przykład czysty ołów topi się w temperaturze 328°C, a cyna w 231,9°C. Jednak temperatura topnienia stopu Sn63Pb37 wynosi zaledwie 183°C (!).

Zainteresowanym wyjaśnieniem tego zjawiska radzimy wpisanie w wyszukiwarce wyrażeń „eutektyka” i „wykres fazowy metali”.

Topnik, czyli co sprawia, że lut dymi podczas lutowania...

Głównym zadaniem topnika jest usunięcie warstwy tlenku, uniknięcie utleniania w trakcie lutowania oraz zapewnienie lepszej zwilżalności, czyli rozpływności lutu. Obecnie do prawie wszystkich drutów lutowniczych dodaje się topniki.

Przeważnie na powierzchni metalu znajduje się warstwa tlenku, która uniemożliwia dobry rozpływ lutu. Nawet jeśli złącze jest przed lutowaniem idealnie czyste, w temperaturze lutowania cienka warstwa tlenku tworzy się nieomal natychmiast. Jednocześnie częściowo utlenia się sam lut, tworząc żużel, który jeszcze bardziej obniża właściwości połączenia.

Głównym składnikiem topnika, który stosuje się do dziś jest kalafonia - substancja uzyskiwana z żywicy drzew iglastych.

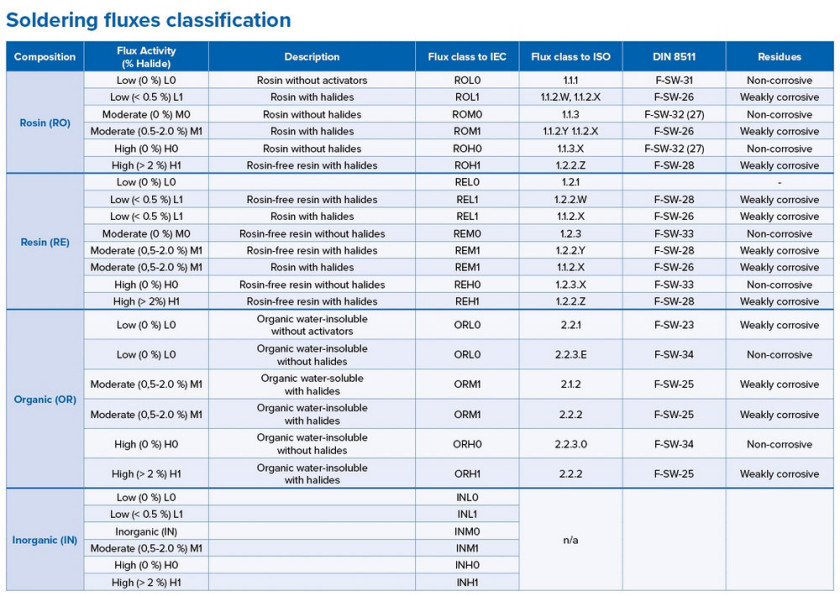

Dokładną specyfikację topnika zawsze można znaleźć w jego karcie katalogowej albo w karcie katalogowej drutu lutowniczego zawierającego topnik. Specyfikacja prawie zawsze podawana jest zgodnie z normą DIN EN 29454-1 (np. typ 1.1.2), J-STD-004 (np. ROM1) lub DIN 8517 (np. F-SW26). W tym przykładzie typ 1.1.2. mniej więcej odpowiada typowi ROM1 lub także F-SW26.

Topniki do lutowania miękkiego - najczęściej stosowane rodzaje

Poniższa tabela przedstawiająca najczęściej stosowane topniki oznaczone wg norm J-STD-004 i DIN 8517 oraz ich podstawowe cechy pozwoli na lepsze zrozumienie zagadnienia.

Gdzie można znaleźć topniki?

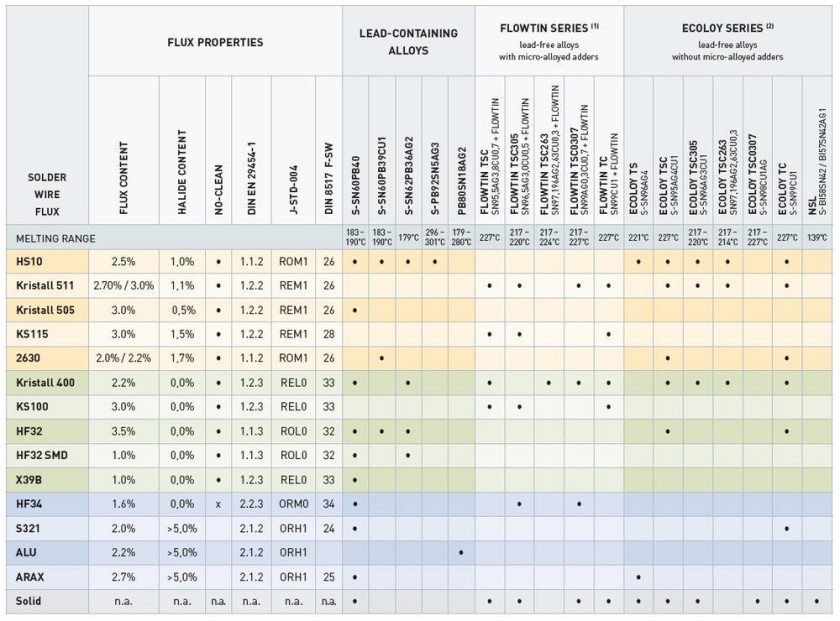

Zawartość topnika w drucie lutowniczym wynosi z reguły 1-3,5%. Można je spotkać również oddzielnie w postaci płynnej oraz - w mniejszym stopniu - w formie żelu lub pasty, które służą przede wszystkim do celów naprawczych.

Płynne topniki wykorzystuje się głównie w lutowaniu falowym. Topnik nie jest z reguły wymagany w zwykłym, ręcznym dodawaniu kilku komponentów THT na płytkę, na której znajdują się już komponenty SMT - jest on już zawarty w drucie lutowniczym.

Topniki często zawierają halogenki - szczególnie topniki przeznaczone do lutowania lekko zanieczyszczonych powierzchni lub do wykonywania grubszych złącz (np. zaciski silników, alternatory, itp.). Halogenki charakteryzują się dobrymi właściwościami „oczyszczającymi” i zwilżającymi, ale w większych stężeniach mogą być korozyjne. Z tego powodu zawartość halogenków zawsze można łatwo zidentyfikować na podstawie klasyfikacji topnika.

Topniki posiadają różne nazwy handlowe, np. TELECORE HF 850, HS10, KRISTALL 400, itd. Topniki pochodzące od różnych producentów - pomimo tej samej klasyfikacji, mogą się od siebie znacznie różnić ze względu na skutki stosowania lub właściwości technologiczne.

Więcej na temat topników i ich oznaczania przeczytasz na stronie SOS electronic w artykule „Znajdź sobie właściwą 'cynę'”.

Po doborze odpowiedniego lutu czas przejść do lutowania...

Odpowiedni lut oraz czyste (nieutlenione) powierzchnie (wyloty komponentów) to podstawowe warunki gwarantujące wykonanie dobrych połączeń. Istnieje jednak jeszcze technologiczne „minimum”, które jest niezbędne, aby osiągnąć doskonałe rezultaty.

Stacja lutownicza

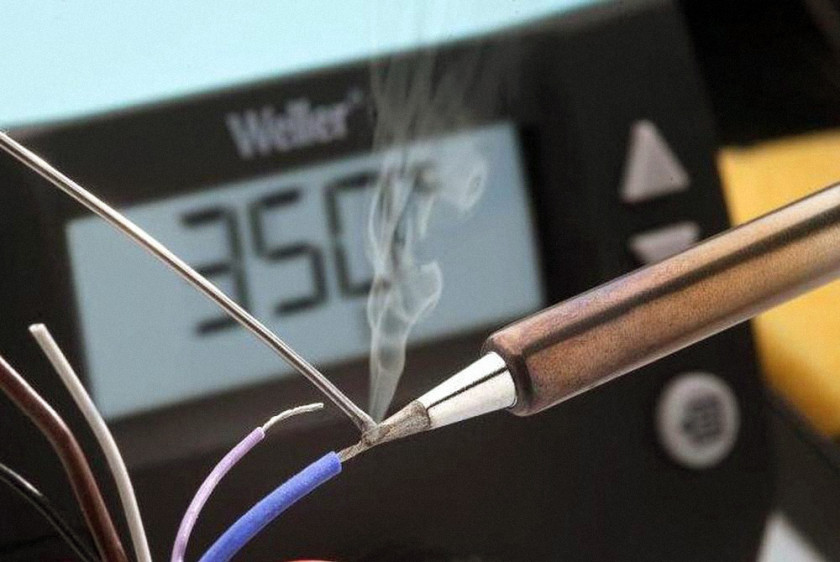

Kluczową kwestią jest to, aby rzeczywista temperatura grota była taka jak nastawa, z najmniejszymi możliwymi odchyleniami. Jednocześnie przepływ ciepła z grzałki do grota powinien być optymalny - a to jest najtrudniejsze wyzwanie dla producentów stacji lutowniczych. W praktyce wszystkie te wymagania spełnione są jedynie przez wysokiej jakości stacje lutownicze od renomowanych producentów.

Dlaczego w wielu przypadkach podgrzanie połączenia jest tak problematyczne - nawet jeśli na wyświetlaczu pojawia się wartość 380°C, czyli o około 150°C wyższa niż temperatura topnienia lutu bezołowiowego?

Pewnie każdy zna już odpowiedź - z powodu niskiej mocy lub - częściej - z powodu niedostatecznego przepływu ciepła z elementu grzejnego do grota, a następnie do złącza. Miedziany obszar dookoła złącza, perforowanych otworów, materiału PCB, wyjść oraz cała masa grota muszą podgrzać się do temperatury wyższej niż temperatura topnienia lutu. Co więcej, podczas lutowania działają one jak miniaturowe chłodnice, posiadając całkiem dobre właściwości rozpraszania ciepła.

Przepływ ciepła z grzałki do grota to cecha, na którą nie mamy wpływu, lecz pomóc może odpowiedni dobór stacji lutowania i uchwytu. Każdy liczący się producent - tak jak niezawodny Weller, oferuje porównanie swoich modeli i tabele doboru według wielkości złączy.

To, na co powinniśmy zwrócić szczególną uwagę to z pewnością dobór grota. Zasadniczo wielkość grota powinna w przybliżeniu odpowiadać wielkości złącza lutowanego - czyli należy stosować największy grot, jaki pasuje do danego złącza. Im lepszy przepływ ciepła z grzałki do grota, tym niższej temperatury można użyć.

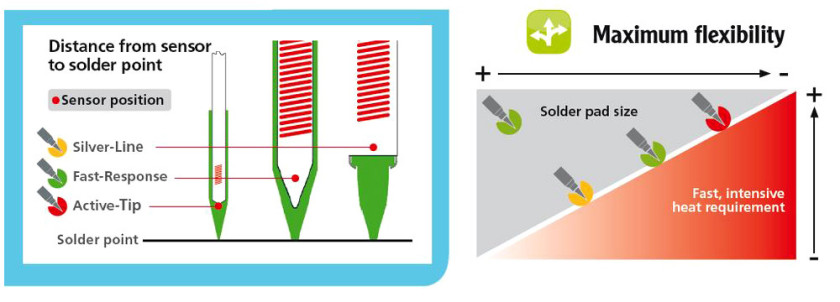

Nawet stosunkowo małe końcówki pozwalają na przenoszenie na złącze ciepła o wysokiej temperaturze. Z konstrukcyjnego punktu widzenia, jednostka, w której element grzejny wraz z czujnikiem temperatury są zintegrowane bezpośrednio w końcówce, charakteryzuje się idealnym transferem ciepła z elementu grzejnego do końcówki. Tworzą one w ten sposób jedną całość, tak zwany „kartridż”, lub jak to określa Weller - „aktywną końcówkę”.

Z fizycznego punktu widzenia, krótkie i grube groty cechują się najlepszymi właściwościami przewodzącymi - sam czubek może być jednak stosunkowo cienki, aby można go było łatwo stosować do np. lutowania części 0603 lub 0402 SMT.

Jest to chyba najważniejsza zasada doboru grota. Praktyka pokazuje, że z reguły najlepszym wybór stanowi krótki stożkowy grot ze stosunkowo cienkim płaskim czubkiem w kształcie dłuta. Przykładem takiego grota jest LT A.

Więcej na temat doboru grotów dowiesz się z napisanego przez SOS electronic artykułu.

Dlaczego konieczne jest czyszczenie grotów?

Jeżeli grot jest nowy i dotkniemy nim drutu lutowniczego, lut doskonale rozpłynie się na grocie. Po pewnym czasie lutowania jednak część niedotykająca złączy pokryje się warstwą tlenków i pozostałościami topnika, a obszar, na którym trzyma się lut, będzie się stopniowo zmniejszać. W ekstremalnych przypadkach, kiedy cały grot jest już utleniony, nie można na nim utrzymać lutu. Można go stopić, ale spada on z grota - jakby był zaimpregnowany...

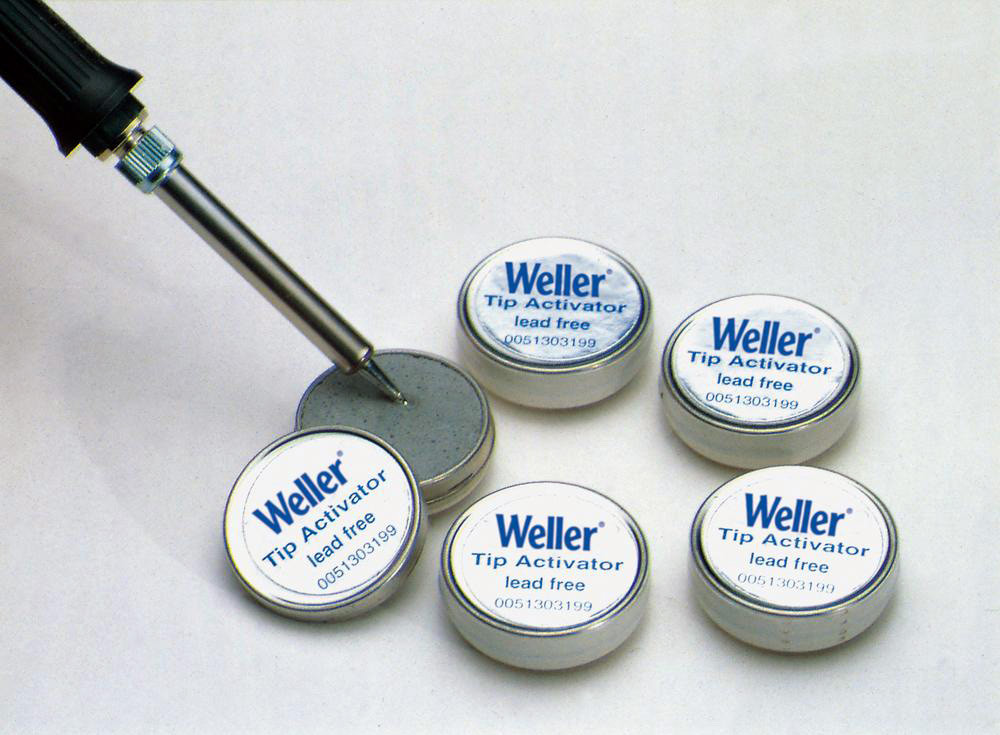

Grot trzeba więc wyczyścić. Dużą pomoc stanowią tzw. regeneratory grotów, np. tip activator firmy Weller, które jednocześnie czyszczą i cynują grot.

Jednak regeneratory zachowują swoją skuteczność tylko w przypadku niewielkiego stopnia zabrudzenia grotów. W przypadku znacznego zabrudzenia, rozwiązaniem będzie tylko delikatne i uważne czyszczenie mechaniczne. Na początku delikatnie, najlepiej na sucho wełną mosiężną, która z reguły stanowi część uchwytu lutownicy, ewentualnie lekko zwilżoną gąbką - na rynku dostępne są specjalne szczotki i osełki, np. zestaw Weller WDC 2.

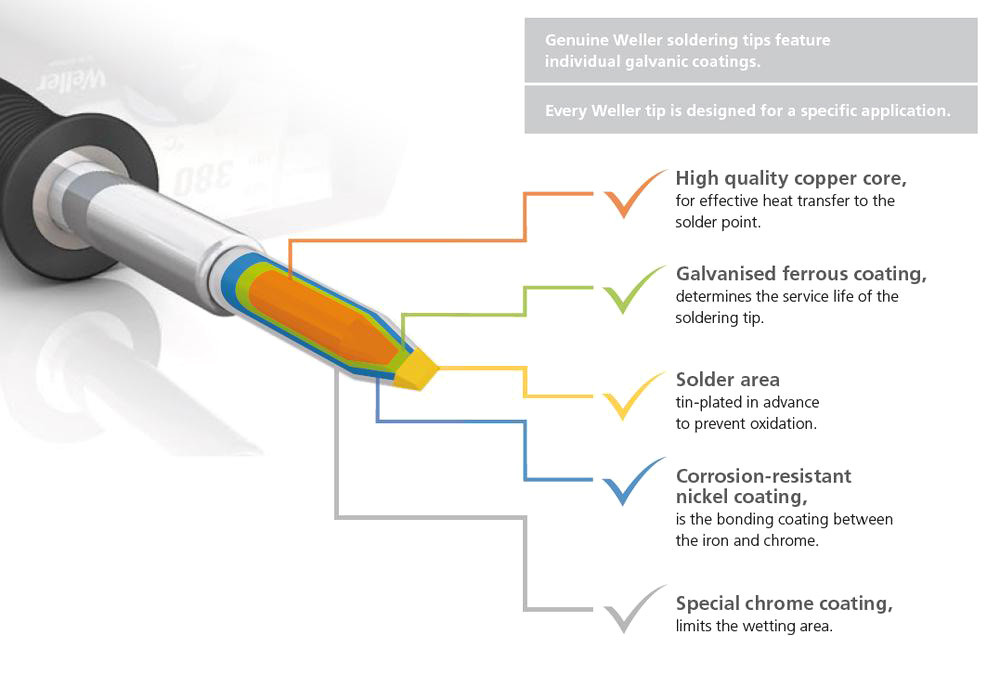

Rdzeń zwykle składa się z miedzi i warstwy żelaza, a następnie niklu. W przypadku uszkodzenia warstwy wierzchniej albo nawet miniaturowego wgłębienia w grocie, nie ma już skutecznej metody regeneracji i grot należy wymienić.

Czyszczenie grota wyjątkowo korzystnie wpływa również na przepływ ciepła, ponieważ grot brudny trzymający lut tylko na niewielkiej powierzchni posiada znacznie mniejszą powierzchnię styku zapewniającą przepływ ciepła z grota do złącza.

Warto pamiętać o tym, że grubość warstwy niklu i konstrukcja grota są dość różne u różnych producentów, oraz że w większości przypadków najdłuższą żywotność posiadają groty oryginalne.

Czy utlenianie się grota to zjawisko, któremu można zapobiec?

Zjawisku temu nie można w pełni zapobiec, ale utlenianie można znacznie ograniczyć. Prostą i bardzo skuteczną metodą jest zatrzymanie niewielkiej ilości lutu na grocie. Przy każdej przerwie w lutowaniu, kiedy kolbę odstawia się na wieszak, lecz nie wyłącza się jej i nie przechodzi w tryb gotowości, warto na grot nałożyć kawałek lutu. Lut ten zużyje się w ciągu kilku minut, lecz zapewni ochronę grota. Przed ponownym lutowaniem wystarczy wytrzeć grot wełną miedzianą, co zapewnia dostępność czystego grotu z dobrą zwilżalnością.

Jak długo należy podgrzewać płytkę drukowaną?

Początkujący i amatorzy zwykle nie zwracają uwagi na czas lutowania i nie widzą problemu w wykonywaniu jednego złącza przez nawet 5-10 sekund. Oczywiście, jest to już dość długi czas. Weźmiemy jednak pod uwagę operatorów, którzy pracują na akord - ich wynagrodzenie zależy od liczby wykonanych płytek w danym czasie. Z reguły skracają oni czas wykonania złącza do minimum, nawet do poniżej 1 sekundy. Skutkuje to bardzo wysokimi temperaturami pracy, skróconą żywotnością grota i lutownicy oraz wystawianiem komponentów na szok termiczny. W rezultacie złącze wykonane w taki sposób cechuje się niższą jakością pod względem technologicznym.

Jeśli przyjrzymy się typowym przebiegom temperaturowo-czasowym lutowania rozpływowego, zauważymy, że komponenty SMP są dość wytrzymałe. Jeżeli pracujemy przede wszystkim z komponentami SMT, możemy powiedzieć, że większe naprężenia wywoła w nich szok temperaturowy wywołany zbyt wysoką temperaturą grota (gwałtowny wzrost temperatury w krótkim czasie) niż trochę dłuższe lutowanie w rozsądnej temperaturze.

Prawdziwi profesjonaliści stosują jednak własne, dobrze sprawdzone procesy - czytelnicy z pewnością znają technologa z firmy EMS, który rozpracował tę kwestię do najdrobniejszego szczegółu. Mniej doświadczonym możemy zasugerować, że zalecany czas kontaktu grota ze złączem wynosi 1,5-3 sekundy. Jeśli konieczne jest podgrzewanie złącza przez znacznie dłuższy czas, oznacza to, że nastawa temperatury jest zbyt wysoka lub zbyt niska, bądź - co bardziej prawdopodobne - że do wykonania danego złącza użyto niewłaściwego grota/nieodpowiedniej mocy.

Jakie zastosować rozwiązanie, jeśli nie można uzyskać wystarczającej ilości ciepła nawet z krótkiego i grubego grota?

Oznacza to, że potrzebujemy mocniejszej stacji lutowniczej/uchwytu, ponieważ mamy do czynienia z niewystarczającą ilością ciepła. W praktyce istnieje dość duża różnica pomiędzy typowymi narzędziami o mocy 80 W (np. Weller WSP80) a narzędziami o mocy 120/150 W, jak np. WXP120.

Dostępne jest jednak jeszcze jedno przydatne urządzenie - dolna płyta grzewcza. Dzięki niej można podgrzać całą płytkę PCB do określonej temperatury - bezpiecznej dla innych komponentów na PCB, i w ten sposób zmniejszyć wymaganą moc. Jeśli podgrzejemy PCB do 100-120°C, będziemy w stanie bez problemu lutować połączenia z dużą miedzianą powierzchnią dookoła.

Zaletą płyty grzewczej jest także to, że zmniejsza ona szok temperaturowy komponentów, a co za tym idzie - jest korzystnym i wygodnym rozwiązaniem w przypadku lutowania ręcznego.

Podstawowe wymagania gwarantujące wykonanie dobrej jakości złącz:

- lutowanie czystych i niepokrytych tlenkami powierzchni/wyjść,

- dobór właściwego lutu o odpowiednim składzie metali, z odpowiednią zawartością i typem topnika,

- stosowanie dobrej jakości stacji lutowniczej z niezawodnym pomiarem temperatury i dobrym przepływem ciepła z grzałki do grota,

- zastosowanie bardziej agresywnego topnika jeśli powierzchnia do lutowania nie jest idealna - jednak najprawdopodobniej konieczne będzie oczyszczenie PCB z jego pozostałości,

- stosowanie największego i najkrótszego grota możliwego do użycia w danym typie złącza,

- zastosowanie płyty grzewczej (podgrzewacz dolny) - idealne rozwiązanie w przypadku lutowania trudnych złączy wymagających dużej ilości ciepła,

- wykorzystywanie oryginalnych grotów od sprawdzonych producentów, które sprawdzają się lepiej i są bardziej ekonomiczne na skutek dłuższej żywotności,

- unikanie zbyt wysokich temperatur lutowania w celu skompensowania nieprawidłowego doboru grota,

- utrzymywanie grota w czystości i dbanie o to, aby był pokryty cyną.

Mamy nadzieję, że powyższe porady okażą się cenne i przełożą się na jeszcze lepsze wyniki lutowania. Wszelkie pytania, na które nie znalazłeś odpowiedzi w artykule, prosimy zgłaszać mailowo na adres info@soselectronic.pl. SOS electronic z przyjemnością udzieli na nie odpowiedzi.