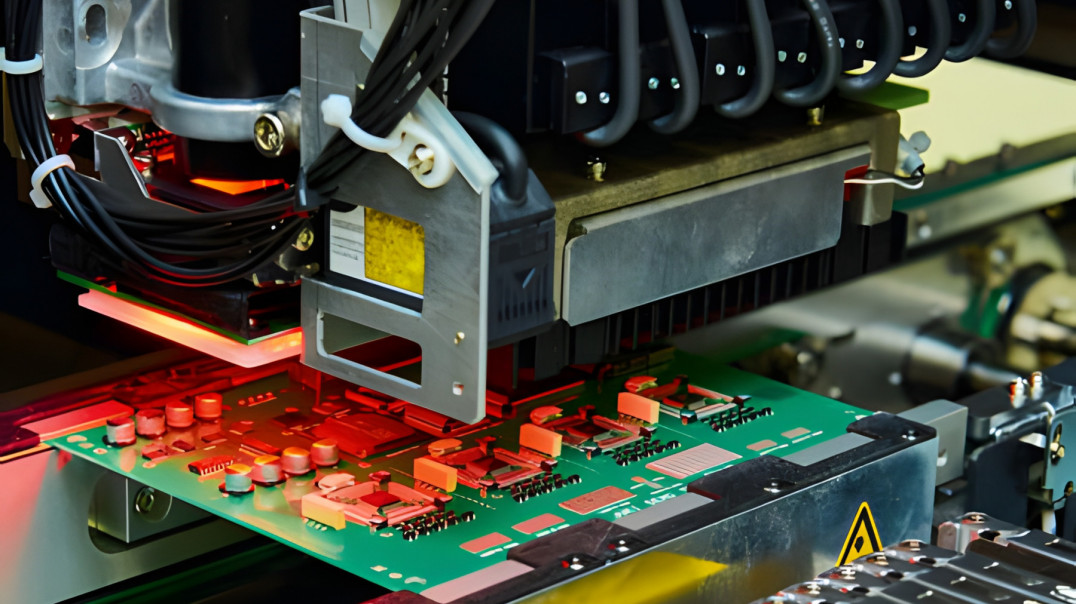

Głowica dostosowuje swoją pozycję do wymiaru aktualnie układanych elementów, poczynając od najniższych, a kończąc na najwyższych. Dzięki temu, korzystając z automatu RS-1R, producenci mogą zoptymalizować linię produkcyjną bez konieczności zmieniania głowicy oraz osiągnąć maksymalną wydajność do 42 000 elementów na godzinę (31 000 elementów zgodnie z normą IPC 9850). Jest to ważne, gdyż przestawienie głowicy w automacie P&P jest zawsze krytyczną operacją, ponieważ zabiera dużo czasu i przed ponownym uruchomieniem produkcji należy drobiazgowo sprawdzić, czy działa ona prawidłowo. RS-1R pozwala układać szeroki zakres komponentów bez konieczności dokonywania takich ingerencji w urządzeniu.

Wydajność i elastyczność w jednej maszynie

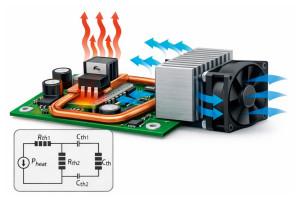

Maszyny RS-1R są wyposażone w rewolucyjną głowicę montażową Takumi mającą w pełni zautomatyzowaną regulację wysokości. W starszych wersjach musiała być ona montowana na tyle wysoko, aby można było umieścić najwyższy komponent na płytce drukowanej bez ryzyka kolizji. Skutkowało to niepotrzebnie długim czasem ruchu w osi Z zwłaszcza dla niskich elementów. Jednak w przypadku głowicy Takumi, w pełni zautomatyzowany system dostosowuje jej wysokość do pozycji każdego elementu na PCB. W ten sposób jest ona umieszczona jak najbliżej podajników i płytki drukowanej, co zapewnia zoptymalizowane czasu cyklu i skrócenie czasu przesuwu głowicy w osi Z.

Głowica charakteryzuje się również dużą elastycznością, umożliwiając układanie komponentów, począwszy od 0201 do wersji kwadratowych o boku do 74 mm lub prostokątnych do 50×150 mm o maksymalnej wysokości do 25 mm. Każda ssawka może być wyposażona w znaczniki RFID umożliwiające dokładne monitorowanie i traceability procesu.

Automat RS-1R jest ponadto wyposażony w nową kamerę do uczenia w trybie offline i oprogramowanie JaNets, które umożliwiają łatwe wprowadzanie danych i szybsze programowanie dla wszystkich kształtów komponentów. Kolejną innowacją są nowe podajniki typu RF. Są one mniejsze i lżejsze niż podajniki wcześniejszej generacji, jednak zachowują tę samą dokładność pozycjonowania. Dzięki ich niewielkiej szerokości możliwe jest zastosowanie 112 podajników na taśmy o szerokości 8 mm.

Pełne traceability produktów i procesów

Traceability to coraz ważniejsze zagadnienie dla wielu producentów urządzeń elektronicznych. W przypadku pojawienia się wad konieczne jest szybkie wykrycie możliwych przyczyn, dlatego każdy element elektroniczny musi pozwalać na identyfikację oraz śledzenie. Klienci oczekują dzisiaj, że dostawcy urządzeń będą umożliwiać będą w nich realizację szerokiego zakresu funkcji traceability dla realizowanych procesów. Jednak jest to coś, z czego mogą skorzystać z powodzeniem również producenci elektroniki. Większa przejrzystość umożliwia lepsze zarządzanie kosztami i pozwala na doskonalenie procesów produkcyjnych.

Oprogramowanie IFS-NX do kontroli uzbrojenia maszyny i traceability

Aby mieć pewność, że maszyna jest uzbrojona we właściwe komponenty, oprogramowanie IFS-NX (intelligent feeder system) sprawdza unikatowe numery części wymagane dla elementów używanych do wykonania danego wyrobu. Produkcja nie może się rozpocząć, jeśli wykryte zostaną nieprawidłowe komponenty. Po uzbrojeniu banku podajników, każda pozycja podajnika jest rozpoznawana automatycznie. Po każdym uzupełnieniu komponentu system ponownie sprawdza jego poprawność. Aby zapewnić pełną identyfikowalność, numery partii komponentów są rejestrowane i łączone z numerem seryjnym płytki drukowanej, na której zostały umieszczone.

System umożliwia uzbrojenie wózków na podajniki w trybie poza maszyną, co ogranicza błędy i skraca całkowity czas uzbrajania maszyny, ponieważ operator jest kierowany przez cały proces. Numery partii komponentów można rejestrować podczas produkcji i powiązać z numerem seryjnym płytki drukowanej, na której zostały umieszczone. W ten sposób gwarantowane jest pełne traceability. IFS-NX rejestruje i zarządza historią konserwacji i przeglądów podajników, maszyn i akcesoriów. Tworzone są harmonogramy konserwacji, a ostrzeżenia można określić na podstawie rzeczywistego wykorzystania, w tym liczby położonych komponentów, godzin pracy i wskaźników błędnie ułożonych komponentów.

Ogólnie rzecz biorąc, przejrzystość, którą zyskuje się dzięki identyfikowalności procesu, daje możliwość wykorzystania dalszego potencjału optymalizacji i zwiększenia produktywności.

Bezsprzecznie oprogramowanie jest obecnie jednym z głównych kryteriów zapewnienia profesjonalnej produkcji. Warto zauważyć, że firma Juki wykorzystuje nie tylko własny software, ale także od wielu lat współpracuje z doświadczoną, kanadyjską firmą Cogiscan zajmującą się taką tematyką. Synergia ta umożliwia jeszcze lepszą optymalizację organizacji produkcji.

PB Technik

tel. 22 615 83 44

www.pbtechnik.com.pl