Dla koordynatora ESD, a więc osoby odpowiedzialnej za to, aby ochrona była skuteczna, najważniejszym źródłem wiedzy i uregulowań w tym zakresie są normy i standardy techniczne. W kraju mamy do dyspozycji Polskie Normy, w większości będące na szczęście przetłumaczonym odpowiednikiem oryginałów w wersji angielskiej. Niemniej przy wyborze regulacji, według której będziemy wdrażać i oceniać ochronę antystatyczną, powinniśmy zachować czujność, do jakich zastosowań dana norma jest przeznaczona. Przykładowo autorowi znane są przypadki oceniania podłóg ESD według "elektrycznych" norm PN-HD 60364-xx (podłogi i ściany izolacyjne), co jest całkowitym nieporozumieniem.

Ochrona antystatyczna

Ochronę antystatyczną realizuje się w dwojaki sposób: zapobiega się procesom elektryzacji np. poprzez zastosowanie materiałów nieelektryzujących się, przez relaksację ("uspokojenie") procesów technologicznych, jonizację otoczenia procesu, odpowiednio wysoką wilgotność powietrza. Natomiast jeśli taka elektryzacja już ma miejsce, co często jest nieuniknione np. przy powszechnym operowaniu dielektrykami – tworzywami sztucznymi, to odprowadza się ładunki elektrostatyczne do ziemi. W technicznym znaczeniu ochrona taka polega na zapewnieniu połączenia galwanicznego pomiędzy przewodzącymi materiałami, przedmiotami i elementami urządzeń, znajdujących się na stanowisku roboczym, za pomocą elektrycznej sieci uziemiającej, a uziemieniem. I tutaj pojawia się kluczowe określenie: uziemienie. Z technicznego punktu widzenia jest to przewód uziemiający będący w elektrycznym kontakcie z ziemią.

I tutaj dla koordynatora ESD zaczynają się przysłowiowe schody. W nowych lub zmodernizowanych obiektach budowlanych taki przewód uziemiający jest wprowadzony do budynku i zakończony tzw. GSU – główną szyną uziemiającą. To wynika z obowiązujących od 2002 r. przepisów prawa budowlanego. Sytuacja zaczyna się komplikować w starszych obiektach lub gdy GSU nie mamy na podorędziu. W tych przypadkach przewód uziemiający jest doprowadzony do głównej rozdzielni elektrycznej lub złącza kablowego na poziomie operatora energetycznego, a więc miejsc niedostępnych dla wykonawcy ochrony antystatycznej. Wykonawca ochrony ESD ratuje się wówczas faktem, że do uziemienia jest podłączony przewód PE lub PEN instalacji elektrycznej. I podłącza do niego sieć uziemiającą ze stanowisk z ochroną ESD, najczęściej za pomocą dostępnych w firmach handlujących akcesoriami ESD wtyczek przejściowych do gniazdek 230 VAC.

Czy jest to rozwiązanie dobre? Akceptowalne, ale nie najlepsze. Na pewno będzie zapewniona bardzo dobra niska rezystancja uziemienia np. terminali EPB do przyłączania antystatycznych opasek nadgarstkowych. Ale przy obecności zakłóceń w sieci elektrycznej, zwłaszcza w układzie TN-C, np. stanach nieustalonych spowodowanych zwarciami silnoprądowymi, przepięciami łączeniowymi i atmosferycznymi, zakłóceniach wywołanych przez przemienniki częstotliwości, urządzenia do kompensacji mocy biernej, w ten sposób wymienione zakłócenia trafiają na stanowiska z ochroną ESD. Autor artykułu miał styczność z przypadkami podczas przeprowadzania audytu ESD, zdiagnozowania problemów z ochroną przeciwporażeniową w instalacji elektrycznej wynikających z braków podłączenia przewodu ochronnego PE.

Powyższe rozważania wskazują, że rzeczą wielce pożyteczną jest, aby koordynator ESD był jednocześnie elektrykiem, z wiedzą i doświadczeniem z sieci elektroenergetycznych oraz posiadał uprawnienia energetyczne SEP.

Uwaga na tworzywa sztuczne

No dobrze, spyta uważny czytelnik, ale co z powszechnymi na stanowiskach ESD materiałami produkcyjnymi z tworzyw sztucznych? Na przykład obudowami do podzespołów. Wszak, jak wiadomo z fizyki, są to dielektryki (izolatory), na powierzchni których zbierają się ładunki elektrostatyczne. Podłączanie ich do sieci uziemiającej nie ma najmniejszego sensu, gdyż z racji, że są izolatorami, nie nastąpi przepływ ładunków do punktu podłączenia uziemienia.

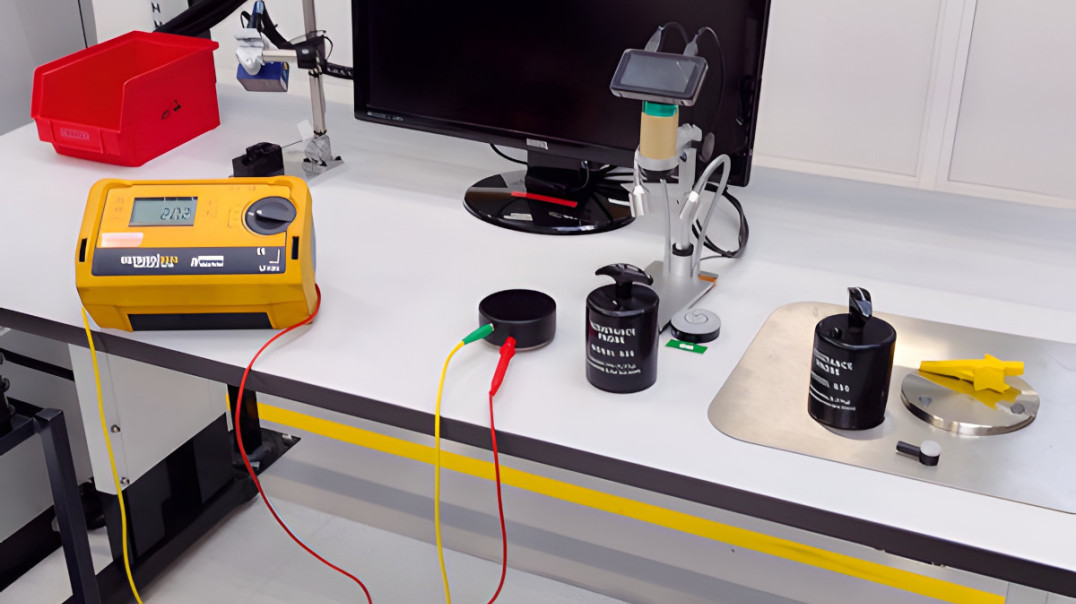

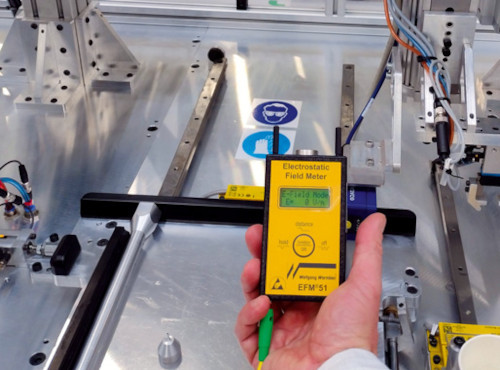

Tutaj też jest pole do działania dla koordynatora ESD. Przede wszystkim należy zacząć od pomiaru napięcia i pola elektrostatycznego oraz od odległości dielektryka na danym stanowisku od komponentu wrażliwego. Przy odrobinie szczęścia może się okazać, że dielektryczny detal jest mały lub jest wykonany z tworzywa sztucznego nieznacznie się elektryzującego (wg szeregu tryboelektrycznego), że nie następuje na jego powierzchni przekroczenie dopuszczalnego napięcia elektrostatycznego oraz otaczające go pole elektrostatyczne jest na dopuszczalnym poziomie. Wówczas obecność danego detalu dielektrycznego jest akceptowalna. Istotna jest również odległość tego przedmiotu od elementu wrażliwego. Polska Norma określa dokładnie wymienione wartości. Należy podkreślić, że opisujemy tutaj materiały produkcyjne. Plastikowe okładki dokumentów przyniesionych z biura, tworzywowe rury instalacyjne pozostawione przez zapomnienie przez firmę serwisową nie są materiałami produkcyjnymi, tylko materiałami zabronionymi na stanowisku ESD.

Jeżeli jednak występuje przekroczenie dopuszczalnego napięcia i pola elektrostatycznego, to należy zastosować inne środki zapobiegawcze, jak jonizacja lub zmiana technologii.

Jonizację zastosujemy również w przypadku urządzeń produkcyjnych, w których znaczna elektryzacja wynika z funkcjonowania tych urządzeń np. silnego pola elektrycznego pochodzącego od podzespołów elektrycznych lub silnego strumienia gazów czy powietrza.

Natomiast tworzywowe obudowy i osłony urządzeń produkcyjnych przewidzianych do zastosowań w strefach EPA z reguły nie nastręczają trudności, ponieważ są wykonane z tworzywa przewodzącego na powierzchni lub w całej masie i mającego kontakt elektryczny z częściami uziemionymi.

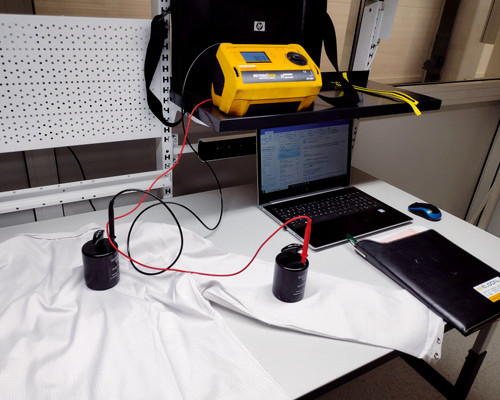

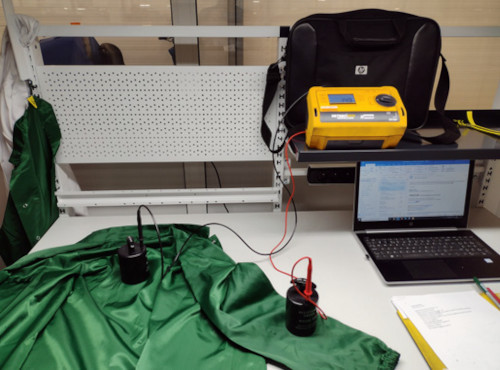

Odzież i obuwie

Temat-rzeką jest odzież i obuwie ESD. Koszule, fartuchy, bluzy deklarowane przez producenta jako ESD, często po kilku-, kilkunastu miesiącach użytkowania podczas audytu okazują się nie mieć wymaganych właściwości antystatycznych. Wiele problemów stwarza również obuwie. Częstym przypadkiem jest podłużne odkształcenie podeszwy, wskutek czego but przylega do posadzki niewielką powierzchnią, zwiększając w ten sposób rezystancję w układzie człowiek–obuwie–ziemia. To nastręcza wiele problemów, zwłaszcza jeśli przy wejściu do strefy EPA jest zainstalowana bramka z testerem ESD.

Dobrą praktyką, o którą wnioskuję w trakcie każdego audytu ESD, jest przydzielenie opasek nadgarstkowych ESD personalnie każdemu pracownikowi w strefie EPA i odejście od praktyki, w której opaska nadgarstkowa jest na stałe podłączona na stanowisku roboczym, a zmieniają się użytkownicy. Wynika to ze względów higienicznych.

Jeśli na stanowisku ESD operujemy cieczami i gazami palnymi, jak np. aceton, etanol, izopropan, utwardzacze do żywic lub materiałami pylistymi palnymi, jak np. pyły magnezu, aluminium, proszki elektroizolacyjne, powinniśmy wykazać wzmożoną czujność, Na takim bowiem stanowisku może być ustanowiona strefa zagrożona wybuchem EX. Stosowane są wówczas dodatkowe wymagania ochrony antystatycznej, określone w odpowiednich dokumentach i normach.

Michał Gondzik

ELGON-EX

www.elgon-ex.pl