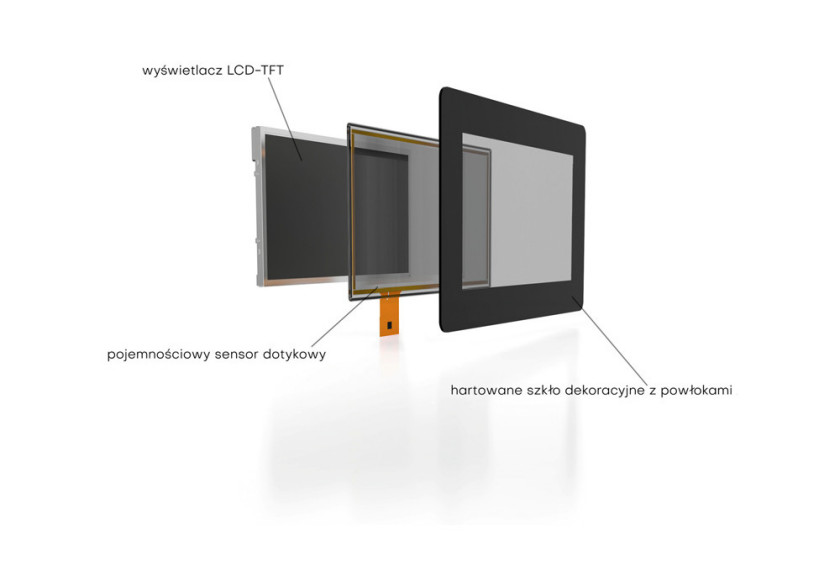

Na wstępie warto wyjaśnić znaczenie dość uniwersalnie używanego określenia "panel dotykowy". Najogólniej ujmując: są to połączone ze sobą wyświetlacze, sensory dotykowe i szkło ochronne. Do tego dochodzą inne komponenty, takie jak np. kontroler, który odpowiada za przetwarzanie i przekazywanie sygnałów występujących po dotknięciu ekranu. Wszystkie te elementy są niezbędne, aby uzyskać prawidłowo działający moduł z funkcją dotyku.

Technologie dotyku

Pojemnościowe sensory dotykowe (CTP). W ekranach pojemnościowych określenie miejsca dotyku odbywa się poprzez wykrywanie zmian w polu elektrostatycznym. Sensory pojemnościowe zbudowane są z elektrod z tlenku indowo-cynowego (ITO), które występują w dwóch układach – mogą być umieszczone w narożnikach ekranu (wariant surface capacitive) lub rozmieszczone na całej powierzchni ekranu (wariant projected capacitive). Gdy dotykamy ekran obiektami przewodzącymi prąd, takimi jak palce czy rysik, ich przewodność powoduje zmianę pojemności elektrostatycznej pomiędzy elektrodami, co zostaje odnotowane jako punkt dotyku.

Rezystancyjne sensory dotykowe (RTP). W ekranach rezystancyjnych określenie położenia odbywa się poprzez identyfikację zmian oporu. Sensory rezystancyjne zbudowane są z dwóch folii – górnej (elastycznej, uginającej się pod wpływem nacisku) oraz dolnej (sztywnej). Obie od wewnątrz pokryte są tlenkiem indowo-cynowym. Gdy dotykamy ekran, dochodzi do zwarcia górnej i dolnej folii, czego efektem jest wytworzenie się dwóch dzielników o napięciu wyjściowym, zależnych od miejsca kontaktu. W tym punkcie – za pomocą ADC (przetwornika analogowo-cyfrowego) – dokonywany jest pomiar napięcia. Na jego podstawie definiowane jest konkretne miejsce na ekranie, interpretowane w odniesieniu do współrzędnych X i Y.

Na rynku dostępne są również inne technologie dotyku, jak np. IR (infrared – na podczerwień). Tego typu sensory dotykowe zbudowane są z rozmieszczonych na krawędziach ekranu diod LED emitujących światło podczerwone, układających się w formę siatki promieni. W momencie dotknięcia ekranu palcem lub przedmiotem strumienie światła są przerywane – na tej podstawie określany jest punkt, w którym doszło do kontaktu.

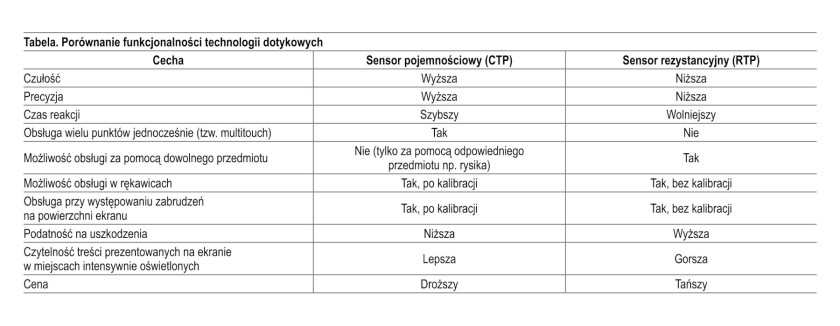

Nie ma jednoznacznej recepty na to, jakiego panelu dotykowego użyć w danej aplikacji – to kwestia, którą każdorazowo należy rozważać indywidualnie, przede wszystkim w odniesieniu do warunków, w jakich będzie obsługiwane dane urządzenie, np. docelowej lokalizacji – wewnątrz lub na zewnątrz, intensywności użytkowania, ryzyka zanieczyszczenia lub zalania, itp. W poniższej tabeli porównano technologię pojemnościową i rezystancyjną, odnosząc się do przykładowych czynników, na które warto zwrócić uwagę przy wyborze sensora dotykowego.

Kalibracja paneli dotykowych

Kalibracja paneli dotykowych polega na dostrajaniu parametrów modułu, aby możliwe było uzyskanie dodatkowych funkcji. Mogą to być takie ulepszenia jak:

- tryb water rejection – zapewnia prawidłowe działanie panelu dotykowego przy obecności wody na powierzchni ekranu,

- tryb palm rejection – zapewnia prawidłowe działanie panelu dotykowego przy kontakcie większych obiektów z powierzchnią ekranu np. całej dłoni,

- funkcje noise detection lub frequency hopping – dostosowują w czasie rzeczywistym działanie modułu do warunków środowiska. Są one szczególnie zalecane przy występowaniu częstych zmian poziomu i częstotliwości zakłóceń.

Kalibracja paneli dotykowych umożliwia również przystosowanie panelu dotykowego do obsługi w rękawiczkach – np. roboczych, lateksowych i nitrylowych, a także gumowych. To rozwiązanie, które jest szczególnie pożądane w takich branżach jak np. przemysł czy medycyna.

Customizacja szkła ochronnego

Urządzenia lokalizowane w przestrzeniach publicznych są narażone na uszkodzenia mechaniczne – wynikające nie tylko ze "zmęczenia" materiału w wyniku intensywnego użytkowania, lecz również przypadkowych lub intencjonalnych uderzeń. Na każdy moduł dotykowy nakładane jest szkło, które zabezpiecza delikatne komponenty elektroniczne. To element, który można modyfikować, dostosowując jego grubość – może mieć ono nawet 15 mm (!), nie wpływając na warunki pracy ekranu. Zwykle, aby zapewnić odpowiednią ochronę modułu, wystarczające będzie użycie szkła o grubości 5 mm – dla tego typu rozwiązań możliwe jest uzyskanie stopnia odporności na obciążenia mechaniczne na poziomie IK08 według wytycznych normy PN-EN 62262.

Co więcej, obecnie pojawiają się kolejne możliwości w zakresie customizacji szkła – może być ono docinane, nawiercane (np. w celu wykonania otworów pod elementy mechaniczne, takie jak przyciski, przełączniki czy pokrętła), a także malowane.

Powłoki

W przypadku urządzeń przeznaczonych do instalacji w miejscu publicznym warto zwrócić uwagę również na komfort i bezpieczeństwo ich użytkowników. Można je osiągać m.in. dzięki stosowaniu powłok. Jednymi z najpopularniejszych tego typu rozwiązań są powłoki anti-glare (AG) czy anti-reflective (AR), które redukują odbicia świetlne. To już niemal standardowe rozwiązania – coraz częściej aplikowane przez producentów również na moduły dostępne "od ręki".

Przykładami innych powłok, które sprawdzają się w urządzeniach znajdujących się w przestrzeniach publicznych (i obsługiwanych przez tysiące ludzi), są:

- anti-fingerprint (AF), która ogranicza możliwość przywierania zanieczyszczeń do powierzchni ekranu, w tym również tłuszczu (jest on jednym ze składników odcisku palca),

- anti-shatter (AS), która zapobiega rozprzestrzenianiu się odłamków szkła w przypadku uszkodzenia modułu,

- antimicrobial (AM), która ogranicza możliwość namnażania się drobnoustrojów nanoszonych na ekrany przez użytkowników; ich skuteczność określa się na poziomie co najmniej 99,9%.

Bonding optyczny

Bonding optyczny (optical bonding) to sposób łączenia wyświetlaczy z sensorami dotykowymi i szkłem ochronnym polegający na "spajaniu" poszczególnych "warstw" za pomocą przezroczystych klejów lub folii, które zwykle utwardza się światłem UV. W efekcie usuwane jest występujące pomiędzy nimi powietrze. W ten sposób poprawia się jakość prezentowanych treści, m.in. niwelując zjawisko refrakcji światła czy ograniczając wnikanie pyłów lub wody w szczeliny modułu.

Podsumowanie

Stworzenie modułu z funkcją dotyku, który będzie odpowiadał preferencjom użytkowników, za każdym razem jest technologicznym wyzwaniem. Zbierany przez lata know-how, którego nieodłącznym elementem jest opracowywanie rozwiązań dotykowych pod typowe i nietypowe aplikacje, pozwala nam – specjalistom z Działu Solution w Unisystemie – sprostać nawet najtrudniejszym przedsięwzięciom związanym z wdrażaniem technologii dotykowych.

Jacek Marcinkowski, Head of Solution Department

Unisystem

tel. 58 761 54 20

www.unisystem.pl