Rola dokładnego testowania

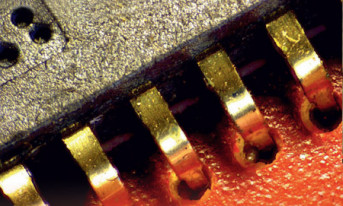

Kosztowna jest także gwarancja jakości, jaką daje testowanie wszystkich produkowanych płytek. Nieprawidłowe działanie układu może być w takim samym stopniu spowodowane złą konstrukcją układową, wadliwymi elementami jak i złymi połączeniami na płytce drukowanej. Im więcej jest niewiadomych tym trudniej zapanować nad awariami, skąd wynika zapotrzebowanie na obwody pewne.

Producenci płytek różnią się w podejściu do tego zagadnienia. Największe firmy, jak na przykład Techno-Service, testują 100% połączeń, dysponują też sprzętem do automatycznej kontroli optycznej ścieżek. Inne poprzestają na tzw. kontrolach międzyoperacyjnych, czyli innymi słowy poddają płytki ocenie wzrokowej na poszczególnych etapach produkcji.

Znaczenie testów elektrycznych jak też kontroli optycznej zależy od stopnia skomplikowania płytki, jak też jej przeznaczenia. Złożone układy cyfrowe prawie zawsze zawierają przelotki i otwory ślepe międzywarstwowe i gęsto upakowane ścieżki. Takie płytki warto poddawać testowaniu elektrycznemu, natomiast znaczenie testów w prostych płytkach, zawierających grube ścieżki i elementy, które nie zakrywają połączeń, jest już trochę dyskusyjne.

Dokumentacja

Wykonanie płytki drukowanej na podstawie przygotowanego przez klienta pliku w programie EDA poprzedzone jest ważnym etapem weryfikacji pod kątem realizowalności technologicznej, wykryciem istniejących błędów, dopasowaniem projektu do formatu produkcyjnego, a następnie przygotowaniem dokumentacji produkcyjnej. Przygotowanie produkcji jest złożonym etapem, wymagającym posiadania kadry doświadczonych technologów i tym samym może być uznane za czynnik różnicujący poszczególnych producentów.

Sprawna przygotowalnia jest szczególnie istotna w przypadku małych firm, które wykonują krótkie serie. Dlatego na rynku pojawiły się firmy specjalizujące się w takich usługach jak na przykład Softcom. Biorąc pod uwagę problemy na naszym rynku pracy, możliwość kooperacji w dziedzinie dokumentacji dla wielu przedsiębiorstw jest szansą na zwiększenie elastyczności usług.

Koszt wykonania dokumentacji produkcyjnej jest szczególnie bolesny w przypadku zamawiania małych serii, a najbardziej prototypów. Krótki czas życia współczesnych urządzeń elektronicznych, częste modernizacje i udoskonalenia, jakie trzeba dokonywać w produkcji, aby utrzymać sprzedaż, powodują, że nawet w przypadku dużych zakładów produkcyjnych wiele z zamawianych serii płytek zalicza się do zamówień średniej wielkości.

Niewątpliwie brakuje tutaj nowej technologii, która uprościłaby ten etap pracy. Podobieństw można szukać w technice druku offsetowego, gdzie wyeliminowano kłopotliwe klisze fotograficzne za pomocą, których naświetlano na następnie trawiono blachy i zastąpiono je laserem. Fotoploter jak i same klisze są już niewątpliwie przeżytkiem i kwestią najbliższych lat jest zastąpienie go laserem tworzącym mozaikę połączeń w sposób bezpośredni. Pierwsze przymiarki w postaci systemów direct imaging już się pojawiają.

Znakiem tego, że na rynku poszukuje się technologii pozwalających na szybkie prototypowanie, świadczyć może także dość duża oferta w zakresie precyzyjnych obrabiarek CNC zdolnych do frezowania mozaiki bezpośrednio na laminacie. Należy potraktować te urządzenia jako dobry, ale daleko niewystarczający, krok w kierunku rozwiązania problemu kosztu dokumentacji technologicznej.

Koniunktura na rynku

Sytuacja na rynku producentów obwodów drukowanych wydaje się być ustabilizowana, nie można również powiedzieć, aby zmiany, jakie nastąpiły w ciągu ostatnich trzech lat, a więc od momentu publikacji poprzedniej edycji raportu o tej tematyce były dla rynku przełomowe. Większość ankietowanych firm ocenia swoją aktualną sytuację jako dobrą lub bardzo dobrą. (rys. 1), i co ciekawe nikt nie ocenił koniunktury jako kiepskiej.

Niewątpliwie biznes płytek drukowanych, jako działalność usługowa, jest bezpośrednio powiązany z produkcją elektroniki i tym samym średnia sprzedaż płytek odpowiada wzrostom dla całego rynku przekraczającym mniej więcej trzykrotnie stopę wzrostu PKB (rys. 2).

Dla konkretnych firm wzrosty sprzedaży zależą od profilu firmy. Producenci PCB często pracują dla grupy stałych klientów, wiele mniejszych firm specjalizuje się w produkcji określonego typu płytek (np. jednostronnych), czy też profiluje działalność na krótkie serie lub szybkie wykonywanie płytek prototypowych.

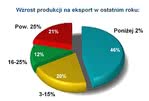

W porównaniu do tego co obserwowaliśmy na rynku trzy lata temu zwiększa się udział eksportu w strukturze sprzedaży (rys. 3). W mniejszym stopniu dotyczy to dużych producentów, jak Techno-Service czy Eldos, u których eksport zawsze był istotną częścią działalności. Z pewnością zamówienia zagraniczne w coraz większym stopniu trafiają obecnie do firm mniejszych (rys. 4).

Atmosferę w czołówce rynku podgrzewają producenci dalekowschodni. Za pośrednictwem lokalnych przedstawicieli konkurują z największymi producentami PCB w zakresie płytek o największej złożoności i obwodach wielowarstwowych. Takie płytki są najdroższe, dzięki czemu koszt transportu lotniczego w cenie nie jest wartością wygórowaną.

Płytki importowane z jednej strony ograniczają pole manewru producentów krajowych, co jest zjawiskiem niekorzystnym. Zjawisko to spowalnia tempo inwestycji w park maszynowy i urządzenia produkcyjne najwyższej klasy. Z drugiej strony konkurencja powoduje, iż produkty wielowarstwowe stają się coraz bardziej dostępne dla konstruktorów. Płytki importowane w większości są oferowane przez dystrybutorów podzespołów elektronicznych i stanowią element kompleksowej usługi typu EMS (Electronic Manufacturing Services), takich jak na przykład Elhurt, Masters lub Andpol.

Systematycznie zwiększa się dystans między liderami rynku krajowego, do których zgodnie zaliczane są firmy Techno-Service, Eldos i Hatron, a małymi zakładami produkcyjnymi. Jest to po części wynik konkurencji ze strony Chin zmuszający liderów rynku krajowego do ucieczki do przodu, ale także skutek obecności wymienionych liderów na wymagających rynkach Europy Zachodniej.

W daleką przeszłość odszedł też klasyczny podział ról w produkcji elektroniki na producentów płytek, dystrybutorów, firmy kontraktowe i OEM. Dzisiaj dystrybutorzy oferują płytki i montaż podzespołów, a producenci płytek rozwijają biznes w kierunku montażu (np. Techno-Service, Printor, Wojart). Wykonywanie obwodów drukowanych można też zlecić dużym producentom OEM, którzy sprzedają na rynku nadwyżki mocy produkcyjnej na własnych liniach takich jak na przykład firma Aspel. Trend ten widać w wynikach ankiety pokazanych na rysunku 5 – obwody drukowane nie dla wszystkich przedsiębiorstw są głównym i dominującym w biznesie produktem.

Przykład wykorzystania Internetu

Za charakterystyczny znak obecnych czasów należy uznać pojawienie się na terenie Polski producenta z Belgii (Eurocircuits), który w działalności wykorzystuje Internet i przesyłki kurierskie, a duży obszar działania ma na celu zapewnić duża liczbę zleceń dla centralnego zakładu. Inicjatywa ta jest niewątpliwie nowa oraz mało znana i jak na razie wydaje się trochę oderwaną od twardych realiów rynku płytek drukowanych w kraju. Niemniej można ją traktować jako sygnał, nadchodzących zmian. Polskie firmy wytwarzające obwody drukowane nie postrzegają w belgijskiej firmie konkurencji, ale mogłyby spróbować w podobny sposób zaistnieć za granicą.