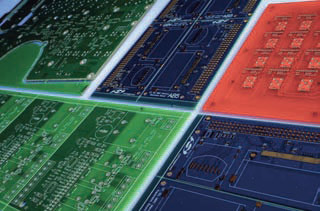

Krajowy rynek obwodów drukowanych to jeden ze starszych sektorów przemysłu elektronicznego, ale zawsze będący w centrum zainteresowania. Jest to niewątpliwie biznes niełatwy z prowadzeniu, niekoniecznie pozwalający dobrze zarobić i zmuszający do nieustannego wysiłku w kierunku rozwoju technologii i oferty handlowej. Jest to też obszar rynku, w którym mamy w kraju znaczący potencjał produkcyjny. Z tego powodu co kilka lat regularnie powracamy w ramach raportu do tytułowej tematyki, analizując zjawiska i przyglądając się zmianom, jakie zachodzą w tym obszarze.

Konkurencja z Dalekiego Wschodu

Patrząc na redakcyjne analizy dotyczące rynku obwodów drukowanych w latach ubiegłych, widzimy wyraźnie, że biznes ten staje się coraz trudniejszy, a relacje pomiędzy firmami coraz bardziej napięte. To dlatego, że największym i poważnym problemem dla krajowych wytwórców są dzisiaj płytki importowane z Dalekiego Wschodu, które stanowią silną konkurencję cenową i technologiczną. Jeszcze trzy lata temu, a więc w czasie opracowywania poprzedniej edycji raportu na ten temat, produkty te były interesująca nowością, ale praktycznie nie miały znaczenia biznesowego w Polsce.

Dzisiaj ich znaczenie jest nie tylko już znaczące, ale można powiedzieć, że przerodziło się w zagrożenie, a wiele firm nazywa je po prostu inwazją. Płytki drukowane z Chin są najczęściej określane jako tańsze, co wynika zapewne z dużej skali biznesu tamtejszych producentów i mniejszych kosztów ich działalności. Na skutek wysokiego stopnia automatyzacji produkcji obwodów, koszty pracy nie są w tym przypadku decydujące i mocno wpływające na ceny, ale już koszty mediów, gospodarki odpadami oraz konieczność zachowania wysokich parametrów środowiskowych produkcji w Europie mają znaczny wpływ na ceny końcowe.

Niższe koszty płytek importowanych nie byłyby może tak wielkim problemem, gdyby cała reszta związana z płytkami importowanymi była na podobnym poziomie. Takie zresztą były pierwsze relacje krajowych przedsiębiorców, którzy uważali, że duża odległość, koszty transportu oraz kłopoty związane z uzyskaniem wersji prototypowych okażą się naturalnym ogranicznikiem dla rozwoju tego strumienia sprzedaży. W wielu innych branżach elektroniki takie czynniki okazały się skuteczną barierą, więc podobne oczekiwania wydawały się naturalne.

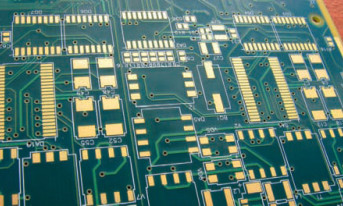

Oprócz cen kolejnym czynnikiem przewagi produktów importowanych jest zaawansowanie technologii. Produkcja płytek drukowanych jest niewątpliwie bardzo kapitałochłonna i wymagająca nieustannych inwestycji w park maszynowy. Płytki muszą wspierać postęp, jaki dzieje się w elektronice, głównie miniaturyzację, pozwalając na ciasne upakowanie podzespołów oraz dając szansę na realizację wielu wymagań związanych z odprowadzaniem ciepła, utrzymaniem niewielkich wymiarów lub spełnieniem wymagań w zakresie kompatybilności elektromagnetycznej.

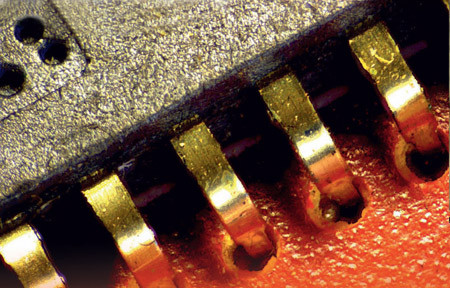

Nie da się ukryć, że większość nowoczesnych konstrukcji elektronicznych bazuje na wielowarstwowych płytkach drukowanych i gęsto upakowanych ścieżkach (fine-pitch). Produkcja takich płytek wymaga kosztownych inwestycji w sprzęt technologiczny i materiały, które są w stanie zapewnić wymaganą precyzję ścieżek, wysoką powtarzalność i duży uzysk z produkcji. Wielu producentów jest w stanie wyprodukować płytkę o skomplikowanej mozaice połączeń i drobnych otworach, ale znacznie mniej z nich jest w stanie taki wynik w produkcji zapewnić za każdym razem, w dużej skali i z dużym uzyskiem.

|

Im bardziej skomplikowany projekt, tym rośnie ponadto presja na poprawność elektryczną płytek. Nie zawsze przerwa w połączeniach mozaiki daje się wykryć w prosty i jednoznaczny sposób. Często wymaga to dokładnego testowania, także na poziomie funkcjonalnym. Zabiera to czas, wprowadza niepewność i ryzyko inżynierskie i tym samym wpływa istotnie na koszty. Dzisiaj testowanie połączeń i automatyczna inspekcja optyczna stały się standardem i kluczem do jakości produkcji, a znaczenie jakości technologicznej produkcji w przypadku skomplikowanych płytek, jest dla wielu klientów kluczowe.

Zapewnienie wysokich parametrów procesu produkcji dla wielu producentów krajowych leży poza ich możliwościami finansowymi. Wiele firm to niewielkie przedsiębiorstwa skupiające się tylko na rynku krajowym, a więc operujące w małej skali niepozwalającej na kosztowne inwestycje w drogi park maszynowy. W efekcie w miarę upływu lat ich pozycja pogarsza się, gdyż nie mogą one konkurować i zarabiać na tych najlepszych zleceniach, ograniczając się do drugorzędnej roli bez możliwości ucieczki do przodu.

Zdaniem specjalistów obecnie aż 90% płytek drukowanych zawierających 6 i więcej warstw jest sprowadzanych z Chin. Nasi importerzy podkreślają, że jeszcze 5 lat temu współpraca z firmami dalekowschodnimi dotyczyła tylko najtrudniejszych projektów i że początkowo trudno było namówić klientów do zlecania produkcji na Dalekim Wschodzie. Obecnie doszliśmy do tego, że tamtejsze firmy dostarczają kilkakrotnie więcej płytek, a klienci bez problemu wolą zaczekać kilka dni dłużej, mając pewność powtarzalnej jakości tych produktów.

Opisane zależności wskazują niestety, że najbliższe kilka lat może przynieść na rynku krajowym zmiany. Część małych zakładów, których możliwości dzisiaj kończą się na płytkach dwustronnych, może wypaść z rynku lub czeka ich konsolidacja. Bardzo prawdopodobnym i obserwowanym scenariuszem obrony przez tymi zjawiskami jest też rozszerzenie biznesu w stronę montażu kontraktowego, dające szansę na stworzenie przeciwwagi do słabnących płytek drukowanych i możliwość wyjścia na rynek z kompleksową usługą. Taką drogę wybrały m.in. Wojart i Printor, a wcześniej Techno-Service.

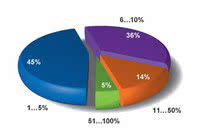

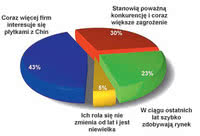

Potwierdzeniem powyższych rozważań mogą być wyniki redakcyjnej ankiety przeprowadzonej wśród specjalistów zajmujących się opisywaną tematyką. Opracowane statystycznie wyniki pokazujemy na rysunku 1 i wynika z nich, że coraz więcej firm elektronicznych interesuje się płytkami z Chin, stanowią one poważną i szybko zyskującą na znaczeniu konkurencję. Tylko 5% ankietowanych było innego zdania, co nie pozostawia wiele wątpliwości, że jest tak faktycznie.

Edward Ramotowski

Edward Ramotowski