Silna konkurencja, kosztowne inwestycje związane z rozwojem technologii i wzrostem znaczenia ochrony środowiska w produkcji płytek stanowią nie lada wyzwanie w codziennej pracy coraz częściej zmuszają firmy specjalizacji. Duży dystans między liderami rynku, a grupą niewielkich firm usługowych powoduje, że dobra orientacja w ofertach wymaga poświecenia czasu. Mamy nadzieję, że nasz przegląd rynku pomoże na nowo zorientować się w dostępnych możliwościach.

Rozwój technologiczny

Od strony rozwoju technologii płytki drukowane przypominają nieco produkcję półprzewodników. W obu branżach miernikiem postępu technologicznego jest stopień upakowania ścieżek na laminacie, a więc ich minimalna szerokość i wzajemny odstęp, a także średnica otworów i przelotek międzywarstwowych.

Mimo, że w produkcji płytek drukowanych nie obowiązuje prawo Moore’a, a postęp w technologii nie jest tak szybki, jak osoby postronne mogłyby oczekiwać, ten kierunek zmian jest wyraźnie zarysowany. Praktycznie każdy wytwórca na eksponowanym miejscu podaje własne parametry graniczne dla realizowanej produkcji.

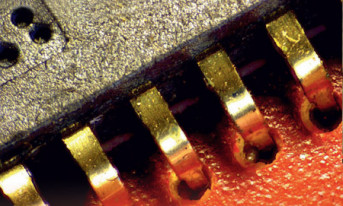

Czołowi producenci krajowi oferują dzisiaj płytki drukowane, w których ścieżki mają szerokość 0,1mm (4 milsy), a wiercone otwory osiągają minimalnie 0,3mm. Wartość ta jest chyba już maksimum możliwości klasycznej obróbki mechanicznej, dlatego należy oczekiwać, że za kilka lat wiertarki wrzecionowe zostaną uzupełnione przez systemy laserowego drążenia mikrootworów.

Rozwój technologii obwodów drukowanych wynika w największym stopniu z tego, co dzieje się w elektronice – wystarczy przejrzeć informacje o nowych podzespołach, aby zorientować się, że wiele nowo opracowywanych komponentów zamykanych jest w subminiaturowych obudowach bez wyprowadzeń drutowych.

Oprócz coraz większej miniaturyzacji, bez której nie mielibyśmy tylu ciekawych elektronicznych gadżetów, jest to również nakładający się na nią wzrost wydajności. Szerokość szyny danych w systemach cyfrowych stale rośnie, coraz większe pojemności pamięci wymagają wielu linii adresowych. Wzrasta liczba interfejsów i urządzeń peryferyjnych, które trzeba ze sobą na płytce drukowanej jakoś połączyć. Jedynym rozwiązaniem jest wykorzystanie obudów leadless takich jak np. BGA i wielowarstwowych płytek ze ślepymi przelotkami.

Dlatego coraz cieńsze ścieżki i przejście na laserowe drążenie otworów nie tylko jest w stanie poprawić wydajność produkcji, ale też zlikwidować wąskie gardło technologii, jakie tworzą kilkakrotnie większe w porównaniu do grubości ścieżek otwory.

Płytki z mikrootworami są już dostępne na rynku polskim jako produkty z importu. Zapotrzebowanie jest jeszcze na tyle niewielkie, że przy ogromnych kosztach maszyn dla rodzimych firm inwestycja ta byłaby na razie kompletnie nieuzasadniona, ale za kilka lat zmiana ta dotknie także polskich producentów.

Nowinki

Obwody sztywno giętkie, płytki na laminatach teflonowych przeznaczone do układów wysokiej częstotliwości, obwody na laminatach hybrydowych, składające się z cienkiej warstwy włókna szklanego na aluminiowym rdzeniu, jakie wykorzystuje się do montażu diod LED dużej mocy, to rynkowe nowości ostatnich lat. Produkty te kierowane są w stronę elektroniki profesjonalnej, są stosowane w urządzeniach wojskowych lub też stanowią wygodną bazę konstrukcyjną dla nowoczesnych układów.

Od kilku lat można zauważyć trend w konstruowaniu urządzeń elektronicznych taki, że płytka drukowana nie tylko pełni rolę elementu łączącego ze sobą podzespoły elektroniczne, ale też jest najważniejszym elementem konstrukcji. Wiele produktów poza nią i obudową nie ma żadnych innych elementów, co oznacza, że z laminatu tworzy się złącza, anteny, pola kontaktowe, elementy zabezpieczające (np. iskrowniki).

Lista tych zadań coraz częściej powiększa się także o efektywne rozpraszanie ciepła. Urządzenia przenośne są dzisiaj na tyle sprawne energetyczne, że klasyczne radiatory nie są w większości wypadków potrzebne. Nie chodzi nawet o to, że są ciężkie i niewygodne, ale bardziej o to, że wielkość mocy cieplnej, którą trzeba rozproszyć z roku na rok maleje.

Ten wzrost funkcji i zadań, jakie stawia się dzisiaj przez płytkami drukowanymi, powoduje wzrost wymagań klientów, co do jakości materiałów używanych do produkcji obwodów, a także zwiększa zainteresowanie nowymi usługami, takimi jak maska zrywalna, powłoki grafitowe i podobnymi.

Mimo znakomitych właściwości cieplnych obwody drukowane wykonywane na podłożach nieorganicznych z ceramiki z tlenku aluminium lub tlenku berylu, nie cieszą się popularnością i stanowią wąski segment rynku kierowany w stronę produkcji specjalnej. Wysoka cena i wielkość płytki ceramicznej ograniczona do ok. 25cm2 jest dostatecznie odstraszająca od zastosowań profesjonalnych.

Za rynkową nowość można uznać także płytki drukowane formowane. Pojawiają się one głównie w urządzeniach motoryzacyjnych i w elementach automatyki przemysłowej, a więc tam gdzie od dłuższego czasu producenci integrują w jedną całość czujniki oraz urządzenia wykonawcze z elektroniką sterującą.

Niewielka ilość dostępnego miejsca narzucona przez konstrukcję mechaniczną powoduje ze płytki drukowane dopasowywane są kształtem do wnęk i układu powierzchni (3D). Wizualnie płytki formowane wyglądają tak, że obwód wykonany jest na obudowie z tworzywa sztucznego, a od strony technologicznej wykonuje się je za pomocą naklejania płytki elastycznej na tworzywo podłoża. Przykładem mogą być płytki firmy Multek.

Rynek od strony producentów

Wielowarstwowe płytki drukowane z gęsto upakowanymi ścieżkami i przelotkami o średnicy 0,2mm i otworami 0,5mm, z pewnością są znakiem tego, czego może oczekiwać od producentów PCB klient, jednak poza nimi produkuje się płytki w mniej zaawansowanych technologiach. Do ogromnej liczby produktów elektronicznych płytka dwuwarstwowa jest optymalna pod względem kosztów i dobrze odpowiada złożoności technicznej produktów wielu polskich firm OEM.

Na rynku istnieją też wytwórcy, którzy wyspecjalizowali się w produkcji obwodów jednostronnych lub prostych dwustronnych. Taka specjalizacja po części wynika z zapotrzebowania na obwody najprostsze, które ktoś musi przecież produkować, jak też warunków ekonomicznych działania małych firm produkcyjnych. Urządzenia do produkcji PCB są drogie, zwłaszcza nowe i o zaawansowanych możliwościach, dlatego wiele małych firm bazuje na starszym sprzęcie, kupowanym jako używany.

Dzięki temu płytki jednostronne są bardzo tanie, od 2-3zł za dm2 przy długich seriach. Wielu producentów wykorzystuje je jako wygodne chassis do montażu elementów elektromechanicznych, prostej elektroniki wykorzystującej elementy dyskretne THT itp. Płytka dwustronna z metalizacją jest 2-3 razy droższa od jednostronnej, a płytka zawierająca 4 warstwy (2 wewnętrzne i 2 zewnętrzne) jest jeszcze o 50% droższa. Jak widać cena rośnie dość szybko i tym samym popyt na starsze technologie stanowi znaczną część rynku.

Różnice pomiędzy poszczególnymi producentami nie dotyczą tylko minimalnej geometrii. Było by to stanowczo zbyt wielkie uproszczenie złożonych zagadnień, jakie towarzyszą produkcji obwodów drukowanych. Wystarczy przyjrzeć się danym zawartym w tabelach 1-3, aby przekonać się, że minimalną grubość ścieżek na poziomie 0,1-0,15mm zadeklarowało wielu uczestników raportu.

Oznacza to, że z punktu prowadzonego biznesu większe znaczenie ma zapewne miesięczna wydajność produkcji, jak też powtarzalność i stabilność realizowanego procesu. Parametry te bezpośrednio przekładają się na liczbę braków, czyli uzysk produkcyjny, oraz terminy realizacji zleceń. Z drugiej strony uzyskanie wysokich wskaźników w wymienionych kategoriach jest kosztowne, gdyż wymaga szeregu inwestycji w park maszynowy.

Z punktu widzenia technologii to, czy producent ma jedną wiertarkę, czy też kilka, nie jest istotne, jednak silnie wpływa na dla sprawne wykonywanie złożonych zleceń i satysfakcję klienta. Podobnie jest z usługami dodatkowymi dotyczącymi na przykład wykonywania powłok galwanicznych, które mniejsze firmy realizują w kooperacji. Możliwość pracy na zlecenie firm zagranicznych lub też szybkiej obsługi zleceń wymaga inwestycji nie tylko w systemy zapewnienia jakości, ale także w dział logistyki i przygotowalnię projektów.

Podobnie jak w wielu innych branżach, uzyskanie dokładnych cen na temat produktów od firm nie jest proste, a działy sprzedaży unikają podawania jakichkolwiek danych, nawet szacunkowych kwot płytek, dopóki nie dostaną do oceny gotowego projektu. Taka asekuracja bywa niekiedy kłopotliwa, gdyż utrudnia konstruktorom wybór technologii, co największe znaczenie ma w płytkach wielowarstwowych. W takiej sytuacji można posłużyć się kalkulatorem zamieszczonym na stronie firmy Eurocircuits, pozwalającym na orientacyjną wycenę projektu.