Dostosowanie się do ROHS

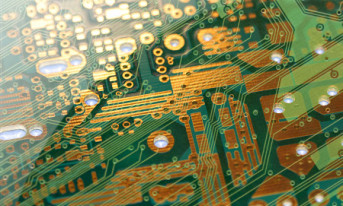

Wprowadzenie w życie zakazu stosowania substancji szkodliwych dotyczyło także produkcji płytek drukowanych, a przede wszystkim pokryć ochronnych, jakie nakładane są na punkty lutownicze. Mimo, że dyrektywa RoHS dotykała jedynie jednej operacji produkcyjnej, firmy miały szereg obaw związanych z brakiem jednoznacznego odpowiednika bezołowiowego dla cynowania metodą HAL.

Półtora roku od wejścia w życie dyrektywy RoHS to okres na tyle długi, że zmiany, które się dokonały można uznać za trwałe. Mimo wielu obaw tanie i popularne pokrycia HAL nie odeszły do lamusa, wykorzystują one jedynie inny stop do pokrywania ścieżek. Oprócz tej metody producenci nakładają powłoki ze złota lub czystej cyny i wydaje się, że te trzy sposoby zabezpieczania ścieżek pokrywają znakomitą większość rynkowych zastosowań.

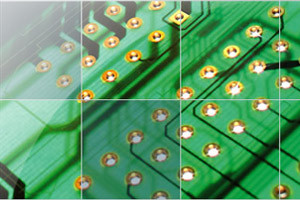

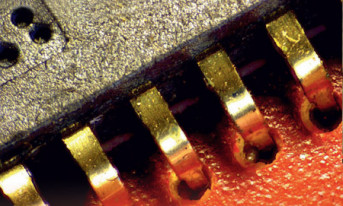

Nawet, gdyby zakaz stosowania ołowiu nie wszedł w życie, producenci obwodów drukowanych musieliby powoli inwestować we wspomniane powłoki ze złota lub cyny, co powoduje, że trudno jest w jednoznaczny sposób ocenić wielkość nakładów inwestycyjnych, jakie zostały poniesione w związku z zakazem. Charakterystyczną cechą powłok HAL, a więc pokryć wykonywanych przez zanurzenie płytki w roztopionym stopie i zdmuchnięciu nadmiaru za pomocą gorącego powietrza, jest nierówna i lekko wypukła powierzchnia.

Nowoczesne podzespoły do montażu powierzchniowego zawierające wiele wyprowadzeń muszą dobrze przylegać do powierzchni i dlatego płytki dla nich najczęściej się pozłaca. Poza doskonałą płaskością styków, ważna jest odporność na czynniki środowiskowe, a nawet to, że obwody pozłacane można długo przechowywać przez montażem. Pokrywanie ścieżek złotem lub cyną jest zatem w sporej części wynikiem zmian w samej elektronice.

W towarzyszącej ankiecie sondzie pytaliśmy firmy o to, jakie koszty inwestycji i obciążenia poniosły w związku z wejściem w życie zakazu. Blisko jedna trzecia firm podała, że nie poniosła żadnych wydatków (rys. 7), co należy odczytywać, że albo firma miała już wystarczający park maszynowy, albo

Kwoty wydane na modernizację nie były szokująco duże jak na działalność biznesową i w większości dotyczyły kupna urządzenia HAL lub linii galwanizacyjnej (rys. 6). Kilku firmom, jak np. Stachowiak, inwestycje udało się sfinansować z funduszy strukturalnych Unii Europejskiej, co dowodzi, że wejście w życie dyrektywy RoHS dla producentów płytek drukowanych nie było wydarzeniem dramatycznym.

Jakość, termin, cena

Zgodnie z ankietą przeprowadzoną wśród uczestników raportu, najważniejszymi czynnikami, jakie biorą pod uwagę firmy zamawiające płytki są jakość, termin wykonania i cena usługi. Jest to dokładne taki sam parametrów, jaki okazał się najważniejszą cechą ofert miesiąc temu podczas omawiania rynku montażu kontraktowego.

Mimo naturalności i uniwersalności wymienionych kryteriów wskazują one na dużą dojrzałość rynku obwodów drukowanych, jak też dobrą znajomość tego produktu przez klientów zarówno od strony technicznej jak i handlowej. Inne kryteria, jakie padły w odpowiedziach, dotyczyły długoletniej współpracy z klientami, dostępności szybkiego wykonywania prototypów.

Importerzy i firmy zagraniczne

Wśród firm, które nadesłały do redakcji wypełnione ankiety są dystrybutorzy podzespołów elektronicznych, którzy rozszerzyli profil i usługi EMS. Przykładem jest Elhurt specjalizujący się w dostawach obwodów wielowarstwowych zarówno w dużych jak i małych seriach. Podobny profil ma wrocławski Andpol i firma Masters.

Płytki drukowane z importu oferuje również firma Softcom. Specjalizuje się w dostawach wielowarstwowych obwodów drukowanych dla zaawansowanej elektroniki profesjonalnej oraz szybkim wykonywaniu projektów prototypowych. Firma importuje obwody dla układów wysokich częstotliwości wraz z kontrolą impedancji połączeń, wykonuje płytki z przelotkami zagrzebanymi, ślepymi i wykonywanych techniką laserową oraz obwody hybrydowe złożone z kilku różnych materiałów, np. FR4 i aluminium. Warte uwagi jest, że Softcom wykonuje prototypy za pomocą urządzenia typu direct imaging pozwalającego wykonać obwody drukowane bez dokumentacji.

Wśród omawianej grupy firm znalazła się także belgijska firma Eurocircuits, która specjalizuje się w prototypach, małych i średnich seriach obwodów dwu- i wielowarstwowych. Charakterystyczną cechą jest wycena projektu za pomocą internetowego formularza i dobre parametry technologiczne (np. płytki 20-warstwowe).

Duże firmy krajowe

Największe firmy krajowe dysponują dużym potencjałem produkcyjnym, wykonują samodzielnie płytki wielowarstwowe, a sporą część produkcji wysyłają na eksport. Wszystkie firmy z tej grupy to przedsiębiorstwa obecne na rynku od dziesięciu, a nawet kilkudziesięciu lat.

Taką firmą jest Techno-Service specjalizujący się w produkcji obwodów drukowanych dwustronnych i wielowarstwowych. Firma 45% produkcji eksportuje na rynki europejskie i ma 25-letnie doświadczenie w produkcji obwodów oraz nowoczesny i wydajny park maszynowy. Podobny potencjał ma firma Eldos – producent płytek sztywnych, giętkich i sztywno-giętkich o wysokiej jakości i powtarzalności. Eldos specjalizuje się obsłudze przemysłu motoryzacyjnego, medycyny i zastosowań specjalnych.

Kolejnymi firmami wymienianymi w kategorii największych krajowych producentów są krakowski Hatron i gliwickie Kono. Obie specjalizują się w produkcji obwodów dwustronnych i wielowarstwowych i pracują na rzecz klientów z elektroniki automatyki.

Na kolejnych pozycjach można umieścić firmy takie jak Norel produkującą obwody jednostronne, dwustronne i wielowarstwowe lub firmę Eltar – producenta obwodów drukowanych jedno- i dwustronnych obecnego na rynku od 26 lat! Eltar pracuje na rzecz Fideltronika, Bitronu, Argo i wielu innych odbiorców. Dalsze firmy z tej grupy to Faldruk oraz Stachowiak Ciaciura - nowe oblicze firmy Elseko.

Wśród producentów płytek drukowanych znajdują się firmy, które uzupełniają produkcje PCB montażem kontraktowym. Są to Wojart specjalizujący się w średnich i dużych partiach produkcyjnych, które firma stara się wykonywać wraz z montażem i kompletacją elementów elektronicznych. Drugą firmą jest Printor oferującą płytki, montaż, obróbkę przewodów i testowanie.

Mniejsi producenci polscy

Oprócz dużych firm produkcyjnych na rynku działa sporo firm o mniejszym potencjale. Specjalizują się one w obsłudze małych i średnich zleceń, wykonywaniu prototypów, współpracują z uczelniami i nie wykonują płytek wielowarstwowych. Przykładem mogą w tej grupie być HSK Data (dawniej Atarex), Elpin, Miks Elektronik, Laskar, Unidruk, Gama, jak również firma o niezwykle czytelnej nazwie Wytwarzanie Obwodów Drukowanych.

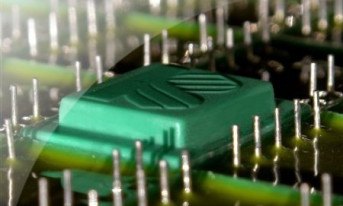

| Podłoża płytek drukowanych Materiały używane na podłoża w płytkach drukowanych dzielą się na nieorganiczne i organiczne. W pierwszej grupie klasyfikowana jest ceramika i dlatego grupa ta ma bardzo wąski obszar zastosowań. Najpopularniejszymi materiałami podłożowymi są podłoża organiczne bazujące na żywicach z wypełniaczem. W 90% zastosowań stosuje się żywice fenolowe i epoksydowe. Oprócz nich stosuje się też teflon, poliimid, BT (tytanian baru), BCB (benzocyklobuten) i poliester. Przy wyborze materiału podłożowego bierze się pod uwagę następujące czynniki:

Laminaty fenolowe są powszechnie stosowane w produkcji płytek jednostronnych. Z uwagi na niski koszt i dobre własności elektryczne (odporność na przebicie) najczęściej używa się je w elektronice konsumenckiej (tabela 4). Laminaty epoksydowe to grupa popularnych produktów z tkaniny szklanej lub papieru impregnowanego żywicą epoksydową. W grupie tej klasyfikuje się około 10 różnych typów produktów charakteryzujących się dobrymi własnościami elektrycznymi i mechanicznymi jak też dobrze poddających się obróbce mechanicznej. Laminaty poliimidowe są stosowane do produkcji płytek drukowanych do urządzeń pracujących w wysokiej temperaturze, w porównaniu do laminatów epoksydowych są jednak sporo droższe i charakteryzują się gorsza przyczepnością folii miedzianej do podłoża. Używa się je do wykonywania płytek drukowanych giętkich. Laminaty poliestrowe – są tanim materiałem podłożowym przeznaczonym do płytek giętkich jednostronnych. Ich wadą są problemy z metalizacją otworów na skutek deformacji termicznej. |

Pozostałe firmy

Oprócz firm, dla których produkcja płytek drukowanych jest działalnością pierwszoplanową w raporcie biorą udział przedsiębiorstwa sprzedające wolne moce przerobowe przy produkcji własnej. Taka firmą jest Aspel, która produkuje jedno-, dwu- i wielowarstwowe obwody drukowane i wykonuje zarówno zlecenia prototypowe, jak i produkcję średnio- i długoseryjną. Atutem firmy są krótkie terminy realizacji i atrakcyjne ceny. Inną taka firmą jest krakowski Cart, którego główny profil produkcyjny związany jest z produkcją kart plastikowych i magnetycznych.

Oprócz firm, dla których produkcja płytek drukowanych jest działalnością pierwszoplanową w raporcie biorą udział przedsiębiorstwa sprzedające wolne moce przerobowe przy produkcji własnej. Taka firmą jest Aspel, która produkuje jedno-, dwu- i wielowarstwowe obwody drukowane i wykonuje zarówno zlecenia prototypowe, jak i produkcję średnio- i długoseryjną. Atutem firmy są krótkie terminy realizacji i atrakcyjne ceny. Inną taka firmą jest krakowski Cart, którego główny profil produkcyjny związany jest z produkcją kart plastikowych i magnetycznych.

W raporcie uczestniczy także Instytut Tele- i Radiotechniczny wytwarzający prototypy, krótkie i średnie serie płytek i pakietów elektronicznych o wysokim stopniu precyzji. Działalność ta jest pochodną prac naukowych Instytutu, który zajmuje się tematyką obwodów drukowanych.

Ankiety i tabele

Tradycyjnie przegląd ofert dostawców płytek drukowanych zamieszczamy w tabelach 1, 2 i 3. Opisane tam zostały możliwości technologiczne poszczególnych firm, parametry graniczne dla stosowanej technologii oraz podane zostały informacje na temat stosowanych systemów kontroli jakości, szacunkowych terminów wykonania partii wielkości ok. 1m2 płytek dwustronnych i płytek prototypowych. Podane zestawienie uzupełnia tabela 4 zawierająca dane kontaktowe do omawianych firm.

Robert Magdziak