Przegląd firm

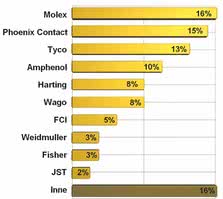

Największy potencjał w Polsce mają krajowe przedstawicielstwa firm produkujących złącza, takie jak Molex i Tyco Electronics. Obie firmy mają szeroki profil rynkowy, zaopatrują bezpośrednio zakłady produkcyjne i mają fabryki wiązek kablowych. Do grupy takich przedsiębiorstw można zaliczyć polski oddział Conec i 3M Poland. Polskie przedstawicielstwa mają również potentaci rynku złączy przemysłowych, jak Harting, Phoenix-Contact, a także Wago.

Drugą grupę dostawców złączy tworzą dystrybutorzy tacy jak: Arrow, Contrans TI, Avnet Time, Andpol, Codico, Domar, Elhurt, Euro Elektronika, Glyn, JM Elektronik, Ledex, Microdis, Micros, Semicon, Setron, Soyter i WW Elektronik. Do grona dystrybutorów zaliczają się oczywiście firmy katalogowe: Elfa, Farnell i TME. Stopień zaangażowania w sprzedaż omawianych komponentów poszczególnych firm jest różna, od drobnego uzupełnienia sprzedaży, po wyraźnie widoczną specjalizację.

Jeszcze większy stopień specjalizacji sprowadzających się do wąskiego wybranego asortymentu można odnaleźć u dystrybutorów takich jak ABC (w.cz., filtrowane), Atel Electronics (komputerowe i audio-wideo) i Neopta (złącza w.cz.). Po stronie produktów przemysłowych wymienić można natomiast takich dystrybutorów jak Apar, Eltron, Igus, Impol-1 i Wieland Electric.

|

Codico (Payda Electronics)

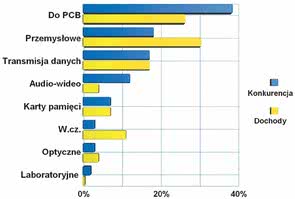

Bardzo ogólnie złącza można podzielić na sygnałowe i prądowe, jednak jeśli spojrzeć na rodzaje zastosowań, to okazuje się, że istnieje wiele grup, które praktycznie nawzajem się nie przenikają. Istnieją wyspecjalizowani producenci i dystrybutorzy złączy przemysłowych, militarnych, AGD, telekomunikacyjnych, samochodowych, do zastosowań w.cz. czy też do kart pamięci. W efekcie polski rynek dystrybucji złączy jest bardzo rozdrobniony i zróżnicowany. Podczas gdy proste, popularne złącza sygnałowe znajdują się w ofercie prawie każdego dystrybutora, to sprzedażą złączy specjalizowanych, z wymienionych powyżej grup, zajmują się zazwyczaj tylko niektórzy dystrybutorzy obsługujący daną branżę. Coraz częściej, aby być bliżej klienta, producenci złączy otwierają w Polsce swoje własne biura handlowe lub zakłady produkcyjne.

W przypadku prostych złączy sygnałowych, na rynku można spotkać wielu producentów z Tajwanu lub Chin. Ich produkty są sprzedawane "z półki" przez dystrybutorów katalogowych. Jeśli chodzi o złącza specjalizowane, to najczęściej rywalizuje ze sobą dwóch, trzech producentów z Europy lub Japonii. Posiadają oni własne patenty, które nie są kopiowane przez konkurencyjne firmy. Tutaj walka konkurencyjna toczy się głównie na polu technologicznym. To jest rynek, na którym działają takie firmy dystrybucyjne jak Codico.

Najważniejsze jest zrozumienie potrzeb i aplikacji klienta. Gdyby brać pod uwagę jedynie wymiary mechaniczne i wymagania prądowe, to okazałoby się, że wszystkie połączenia elektryczne można zrealizować za pomocą kilku prostych komponentów. Tymczasem dla aplikacji antenowych i telekomunikacyjnych ważne jest dopasowanie falowe, dla AGD – łatwość i pewność montażu przez niewykwalifikowanych pracowników oraz wymagania niepalności, dla samochodowych niezawodność, dla złączy do kart pamięci – trwałość styków i przewidywana liczba połączeń, a dla podzespołów elektrycznych czy militarnych tak przyziemna zdawałoby się cecha jak kolor. To tylko bardzo podstawowe parametry, ale dają pogląd na skomplikowanie tego zagadnienia.

Na rynku obserwuję pogłębiającą się specjalizację w poszczególnych aplikacjach. Producenci złączy ściśle współpracują z producentami urządzeń docelowych i konstruują dla nich złącza, które później często stają się standardem w danej branży. Widoczna jest również tendencja do integracji w złączach funkcji pełnionych dotychczas poprzez zewnętrzne elementy bierne, np. umieszczanie w złączach elementów filtrujących. Ważnym czynnikiem stymulującym rozwój nowych złączy są również dyrektywy UE dotyczące ograniczenia zawartości szkodliwych substancji w tworzywach, ograniczenia palności oraz zapewnienia wysokiej odporności na wysokie napięcia i możliwości porażenia. Jeśli chodzi o rynek polski, to po latach produkcji urządzeń siermiężnych, nastawionych głównie na niską cenę, polscy producenci zaczynają konkurować jakością. Złącze jest elementem, z którym klient ma często pierwszy kontakt, decyduje w dużej mierze o ergonomii urządzenia, jego wyglądzie czy trwałości i oszczędzanie na nim w dłuższej perspektywie przynosi głównie problemy. Niemniej ważnym czynnikiem decydującym o wyborze złącza jest fakt, że większość urządzeń projektowanych i produkowanych w Polsce jest częścią większych systemów sprzedawanych później przez firmy zachodnie lub japońskie. Firmy te, mając świadomość olbrzymiego wpływu jakości wykonania złączy na niezawodność urządzenia, narzucają z góry typ elementu i jego jakość. |

Spośród wielu różnych komponentów elektronicznych złącza z dość dobrym przybliżeniem mogą być uważane za wskaźnik wyprzedzający koniunkturę na rynku. To samo dotyczy obudów. To dlatego, że zasadnicza część sprzedaży tych elementów kierowana jest w stronę producentów OEM i nowych wyrobów, a więc dotyczy produktów, które pojawią się w sprzedaży w perspektywie kilku najbliższych miesięcy. Złącza to także produkt uniwersalny, popularny i powszechny w zastosowaniu, taki który trafia do wszystkich sektorów elektroniki.

Szeroki zakres ich aplikacji powoduje, że wypadkowa sprzedaż odpowiada ponadto średniej sytuacji gospodarczej w przemyśle elektronicznym. Na korzyść traktowania ich jako papierka lakmusowego przemawia również fakt, że sprzedażą tych elementów zajmuje się wiele firm dystrybucyjnych, są obecne lokalne przedstawicielstwa znanych producentów zagranicznych, a wielu producentów realizuje też sprzedaż bezpośrednią na potrzeby największych klientów OEM, producentów kontraktowych i zakładów produkcyjnych związanych z najbardziej popularnymi w Polsce branżami, jak motoryzacja lub AGD.

Złącza w dużych ilościach kupują ponadto obecne w naszym kraju specjalizowane firmy zajmujące się produkcją wiązek kablowych. Z pewnością front sprzedaży jest imponująco szeroki. Biorąc pod uwagę wydarzenia ostatnich miesięcy związane ze spowolnieniem gospodarczym, widać było również, że producenci złączy jako pierwsi sygnalizowali złą koniunkturę spośród wielu przedsiębiorstw związanych z elektroniką.

|

|

Jeśli chodzi o orientację we wzrostach obrotów zanotowanych w ostatnich latach, może przydać się zestawienie pokazane na rysunku 1. Zebrane zostały tam dane na temat zmian dynamiki wzrostu obrotów dla okresu 2006–2008 w kilku przedziałach procentowych, zgodnie z tym co podali nam w ankietach poszczególni dystrybutorzy.

Niewątpliwie dla branży najlepszy był rok 2007, gdyż większość firm odnotowała wtedy spore wzrosty sprzedaży wynoszące średnio około 30%, a koniunktura na rynku okazała się pomyślna dla wszystkich. Rok wcześniej też nie było źle, ale w 2006 roku rynek złączy wyraźnie nabierał dopiero rozpędu. Z kolei ubiegły, 2008 rok, który dla większości firm elektronicznych był niezwykle udany i jednoznacznie pozytywny, w przypadku omawianych elementów wykazywał już wyraźne wahania. U kilku firm pojawiły się spadki sprzedaży, a u innych skala wzrostów zaczęła dość mocno oscylować wokół średniej.

Z danych nie wynika oczywiście, że rok 2008 był zły, ale na pewno był przełomem i zakończył okres jednoznacznie pozytywnego w liczbach prosperity. W uzupełnieniu danych historycznych na rysunku 2 pokazane zostały analogiczne informacje na temat oceny pierwszych trzech miesięcy 2009 roku, a więc jednego z najważniejszych okresów dla obrotów wielu firm, który zwykle jest wnikliwie obserwowany i traktowany jako zapowiedź tego, co będzie się działo przez pozostałe miesiące.

Najwięcej, bo aż blisko 40%, firm poinformowało w ankietach o zanotowanym niewielkim wzroście nieprzekraczającym 10%, z tym że większość odpowiedzi w tym przedziale była bliska zera. Wymowne jest też to, że co piąta ankietowana firma przyznała się w ankiecie do spadku obrotów powyżej 25% w skali roku. Maksymalne spadki podane w ankietach sięgnęły 40%, w efekcie porównanie roku 2008 z początkiem 2009 wygląda z pewnością zaskakująco.

Wykresy na temat wzrostu sprzedaży złączy w ostatnim okresie uzupełnia rysunek 3 ilustrujący, które branże w największym stopniu zostały dotknięte w ostatnich miesiącach spadkami sprzedaży złączy. Ponad połowa wskazań dotyczy motoryzacji, sporo głosów padło także na branże profesjonalne takie jak wojsko i przemysł oraz AGD. Dane pokazane na rysunku 3 odpowiadają tym samym ogólnej pozycji Polski jako istotnego dostawcy części systemów i usług dla producentów samochodów.

Mimo że negatywny wpływ spowolnienia gospodarczego w gospodarce światowej sięga krajowych firm elektronicznych, 63%, a więc większość uczestników raportu uważa aktualną sytuację na naszym rynku za dobrą, a jedynie 21% za kiepską. Zdaniem 65% ankietowanych liczba dostawców złączy w ostatnich latach wzrosła, co potwierdza, że jest to produkt atrakcyjny dla większości dystrybutorów.

Piotr Andrzejewski Piotr Andrzejewski

Inżynier produktów DCT (Device Connection Technology) w firmie Phoenix Contact

Istotne jest zapewnienie kompleksowej oferty dostosowanej do potrzeb klientów. Obecna sytuacja na rynku zmusza często producentów urządzeń do wykonywania szybkich, krótkich serii, co pociąga za sobą konieczność dostępności szerokiej gamy złączy w krótkim okresie. Dla klientów projektujących własne produkty znacząca jest również bezpośrednia dostępność do kompletu dokumentacji i rysunków technicznych oraz zapewnienie wsparcia technicznego w doborze odpowiedniego rozwiązania do danej aplikacji.

Producenci często poszukują nowych rozwiązań zarówno w kwestii technologii przyłączania przewodów, jak i montażu złączy na PCB – zaczynają zauważać i liczyć oszczędności na kosztach robocizny. Zwracają się w kierunku szybkich technologii w przypadku złączy do kabli, braku konieczności obróbki przewodu oraz bez użycia specjalistycznych narzędzi. Liczy się też możliwość redukcji kosztów produkcji poprzez wykorzystanie wersji do montażu SMT.

Klienci, dla których liczy się zapewnienie bezawaryjnej pracy wytworzonego urządzenia, przywiązują dużą wagę do jakości złączy. Różnica w cenie wersji najtańszej w porównaniu do ceny elementu o wysokiej jakości zanika w odniesieniu do kosztów rozpatrzenia reklamacji i serwisu, a co ważniejsze – utraconego prestiżu firmy. Zgodnie z zasadą, że awaryjność systemu jest determinowana przez jego najsłabsze ogniwo, producenci starają się stosować elementy zapewniające niezawodność przez cały okres życia produktu. Jedni przyjmują to jako założenie początkowe, inni rewidują swoje poglądy po pierwszych reklamacjach spowodowanych przez awarię tanich komponentów, której mogli uniknąć, stosując lepsze jakościowo podzespoły. |

Paweł Pajda

Paweł Pajda