Sprzęt do produkcji małoseryjnej i prototypowej

Prototypowanie jest częścią procesu projektowania urządzeń elektronicznych i pełni funkcję punktu kontrolnego między etapem komputerowych przygotowań i symulacji a produkcją seryjną. Pozwala na weryfikację konstrukcji, a zwłaszcza na sprawdzenie, czy spełnia ona wymagania nakładane przez normy. Rozwój technologii wymusza inwestycje w prototypowanie, bo wszystko jest coraz mniejsze, delikatniejsze i coraz mniej można dokonać bez dysponowania odpowiednimi narzędziami i urządzeniami. Fizyczne wykonanie prototypu jest coraz trudniejsze, bo elementy elektroniczne są na tyle małe, że wyklucza to montaż ręczny. Jeśli nie we własnym zakresie, to prototypowanie może być zrealizowane w kooperacji.

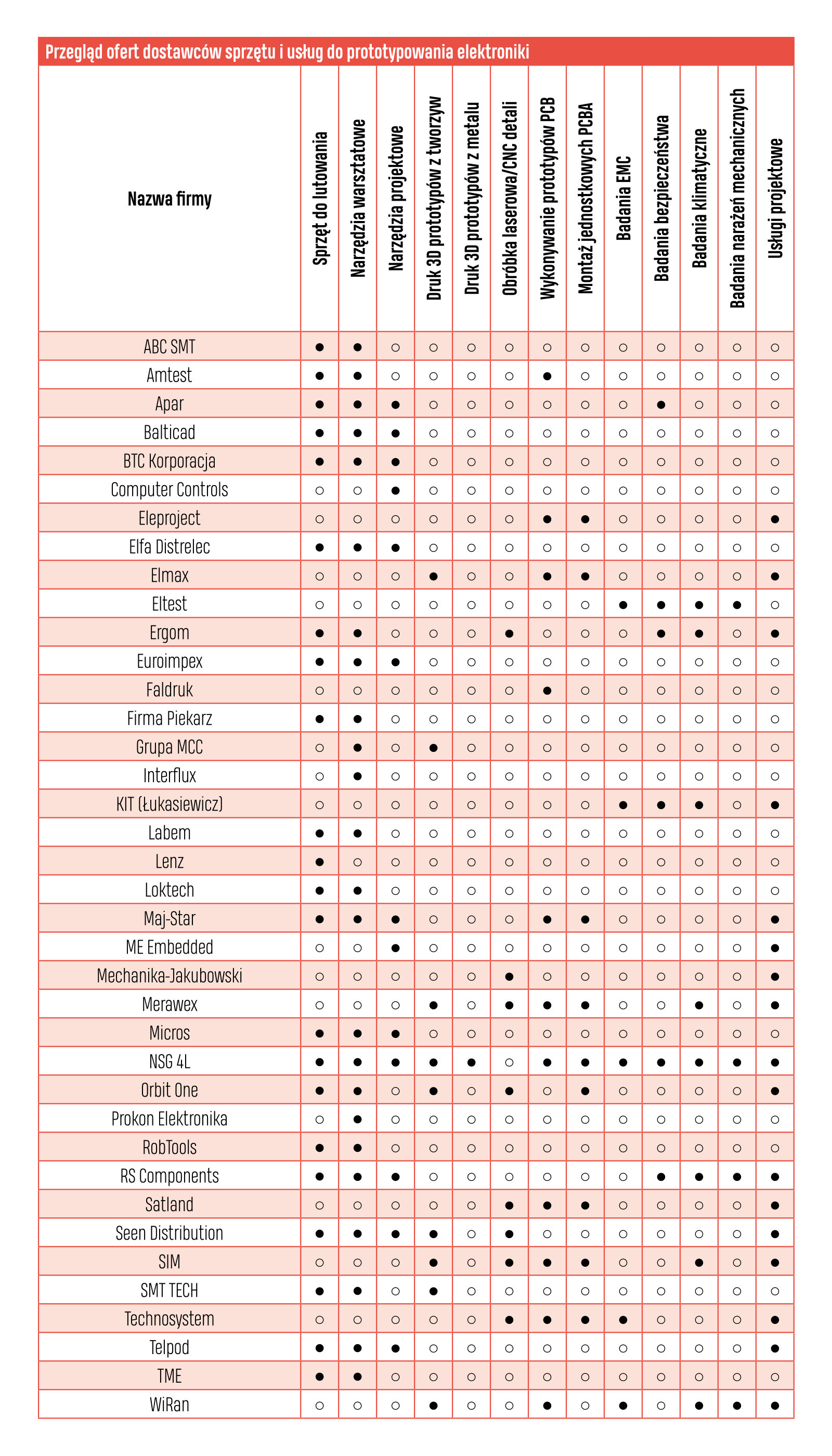

Dekadę temu firmy poszukujące na rynku możliwości wykonania małej serii musiały włożyć wiele wysiłku w znalezienie możliwości zlecenia takiej usługi do kooperanta. Dzisiaj dostępne są ekspresowe usługi wykonania płytek drukowanych, wydruki 3D do obudów, druk cyfrowy treści płyt czołowych, obróbka CNC detali mechanicznych i podobne. Usługami dopasowanymi do wymogów prototypowania są także montaż krótkich serii płytek oferowany przez firmy kontraktowe.

Głównym procesem technologicznym w produkcji elektroniki jest montaż powierzchniowy. Dzięki dużej automatyzacji operacji związanych z układaniem i lutowaniem elementów oraz na skutek dalekiej standaryzacji obudów elementów elektronicznych SMD zapewnia on dużą wydajność, a także daje znakomitą jakość. Montaż SMT został przez branżę elektroniki w ogromnej części zautomatyzowany i zoptymalizowany pod kątem wydajności. Najnowsze urządzenia montują dziesiątki tysięcy elementów w ciągu godziny, zapewniając powtarzalność oraz bardzo mały koszt.

Mamy na rynku coraz więcej urządzeń mobilnych, a więc małego i jednocześnie skomplikowanego sprzętu, a poziom złożoności wielu innych produktów też stale rośnie. Na płytkach drukowanych jest coraz ciaśniej, bo z uwagi na koszty i wymagania klientów co do funkcjonalności układy elektroniczne stają się bardziej złożone i upakowane na mniejszym obszarze. Elementy elektroniczne są obecnie tak małe, że łepek od szpilki jest w stanie je zakryć.

Nowoczesne aplikacje IoT, układy czujnikowe lub pomiarowe muszą być miniaturowe, aby ich użycie miało sens. Małe płytki, mikroskopowej wielkości podzespoły zapewniają też mniejszy koszt wytworzenia, stąd nie ma odwrotu od tego, aby w przyszłości wszystko było jeszcze mniejsze, niż jest teraz.

Te zalety najbardziej są dostępne w przypadku wytwarzania dużych serii produktów, a więc wówczas, gdy raz ustawiona linia pracuje non stop i produkuje w trybie ciągłym jednakowe płytki. Im mniejsze serie, im więcej wariantów, typów, tym te zalety stają się trudniejsze do osiągnięcia. Ustawienie parametrów procesu, przezbrojenie automatu na inny projekt, zamontowanie podajników z innymi podzespołami zajmuje czas i wymaga poświęcenia uwagi na dopracowanie szczegółów. Stąd produkcja małych serii rządzi się innymi prawami i zwykle jest mniej opłacalna. Dla firmy kontraktowej zlecenia prototypowe wymagają innej organizacji pracy zapewniającej możliwość wykonania niewielkiego, ale pracochłonnego zadania, obok normalnej pracy. W oparciu o ten sam sprzęt i zespół pracowników jest to trudne do osiągnięcia, stąd coraz powszechniej firmy inwestują w równolegle działającą linię do takich nietypowych, z punktu widzenia produkcji, zleceń. Rozwiązanie takie umożliwia niezależny montaż nowych opracowań w działach R& D bez przerywania bieżącej produkcji. Kilka linii produkcyjnych umożliwia też optymalizację procesów, bo niektóre urządzenia ukierunkowane są na wykonywanie dużych jednakowych serii, inne mają małą wydajność, ale za to łatwo się je przestawia, więc są one wygodne do drobnych zleceń i prototypów.

Nawet jeśli taka linia nie działa cały czas, to dzięki temu nie trzeba kombinować ze zmieszczeniem różnych zleceń w harmonogramie. Stąd osobne urządzenia do małych serii, prototypów stają się normalną częścią parku maszynowego. W przypadku firm EMS znaczenie posiadania rozbudowanego parku maszynowego jest większe, bo pozwala na realizację zleceń o szerszym zakresie wymagań bez wspierania się kooperacją, a więc bez dodatkowych kosztów i najszybciej, jak się da. Trzeba też zauważyć, że na rynku jest coraz więcej urządzeń produkcyjnych o funkcjonalności sprofilowanej pod omawianym kątem. Taki sprzęt ma większe możliwości, często określane jako wszystko-w-jednym kosztem wydajności działania. Automat pick & place, który nakłada też pastę lutowniczą, jest atrakcyjną propozycją, bo zajmuje mniej miejsca w hali i nie kosztuje tyle, ile trzeba zapłacić za dwie osobne maszyny. Zajętość miejsca na podłodze niestety jest problemem, bo w halach produkcyjnych urządzeń jest coraz więcej. Pierwsza linia po niedługim czasie jest uzupełniana przez kolejne dwie lub trzy, w miarę jak przybywa zleceń. Z czasem dochodzą maszyny do operacji pomocniczych – lakierowania, lutowania selektywnego, mycia, inspekcji, testowania. Przy jeszcze większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów oraz ich magazynowania w kontrolowanych warunkach środowiskowych. Nic więc dziwnego, że w końcu brakuje miejsca na nowe i firma zostaje zmuszona do przeprowadzki. To staje się okazją do stworzenia przestrzeni do tego, aby firma wreszcie kupiła urządzenia tylko do montażu prototypów i krótkich serii, które uzupełnią posiadaną już wysokowydajną linię produkcyjną. Taki opis dość dobrze przybliża to, co dzieje się u wielu producentów elektroniki i w firmach EMS.

Potrzeba outsourcingu się zwiększa

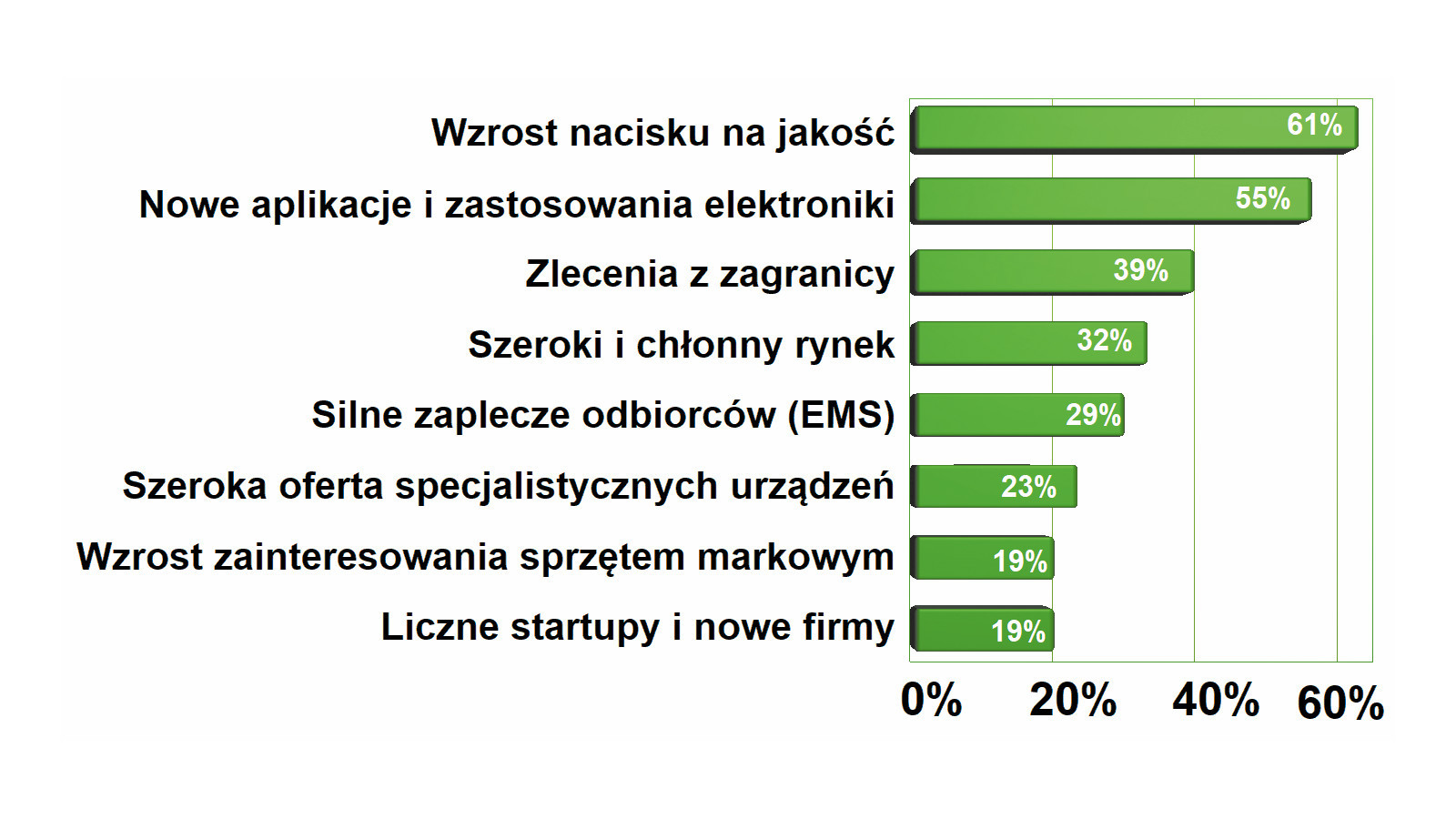

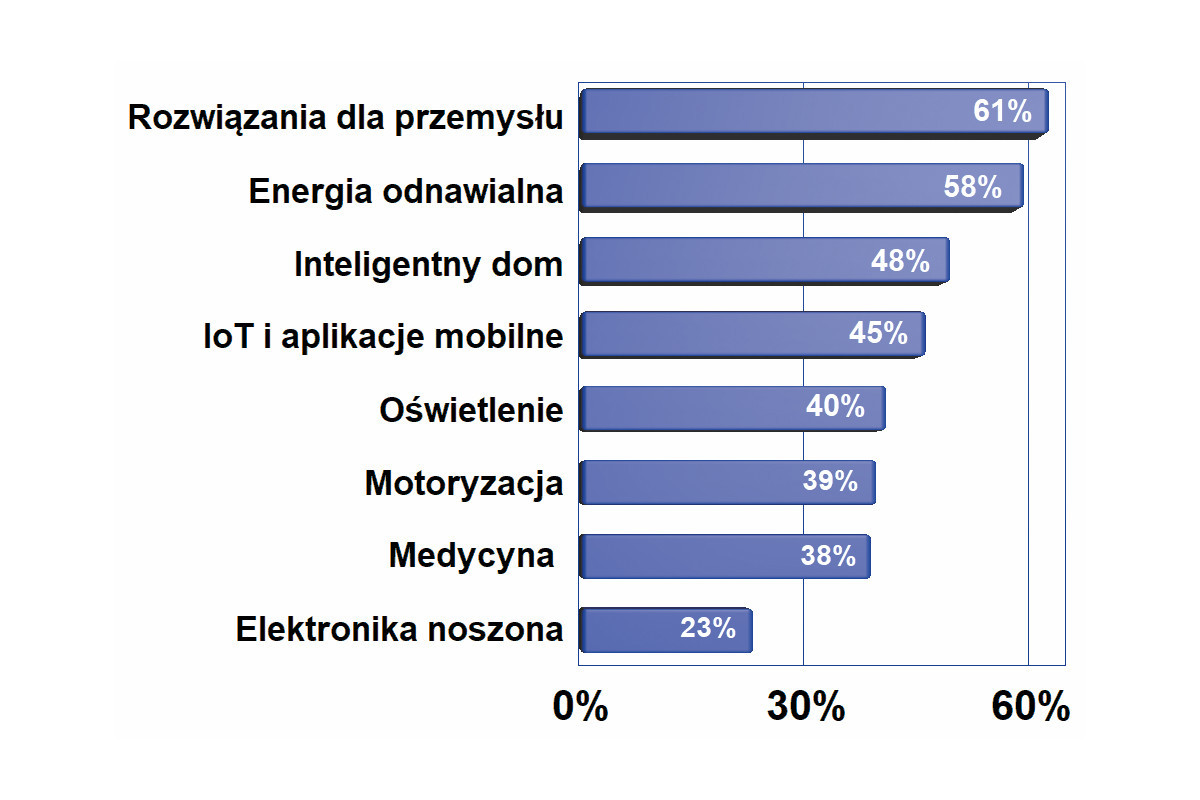

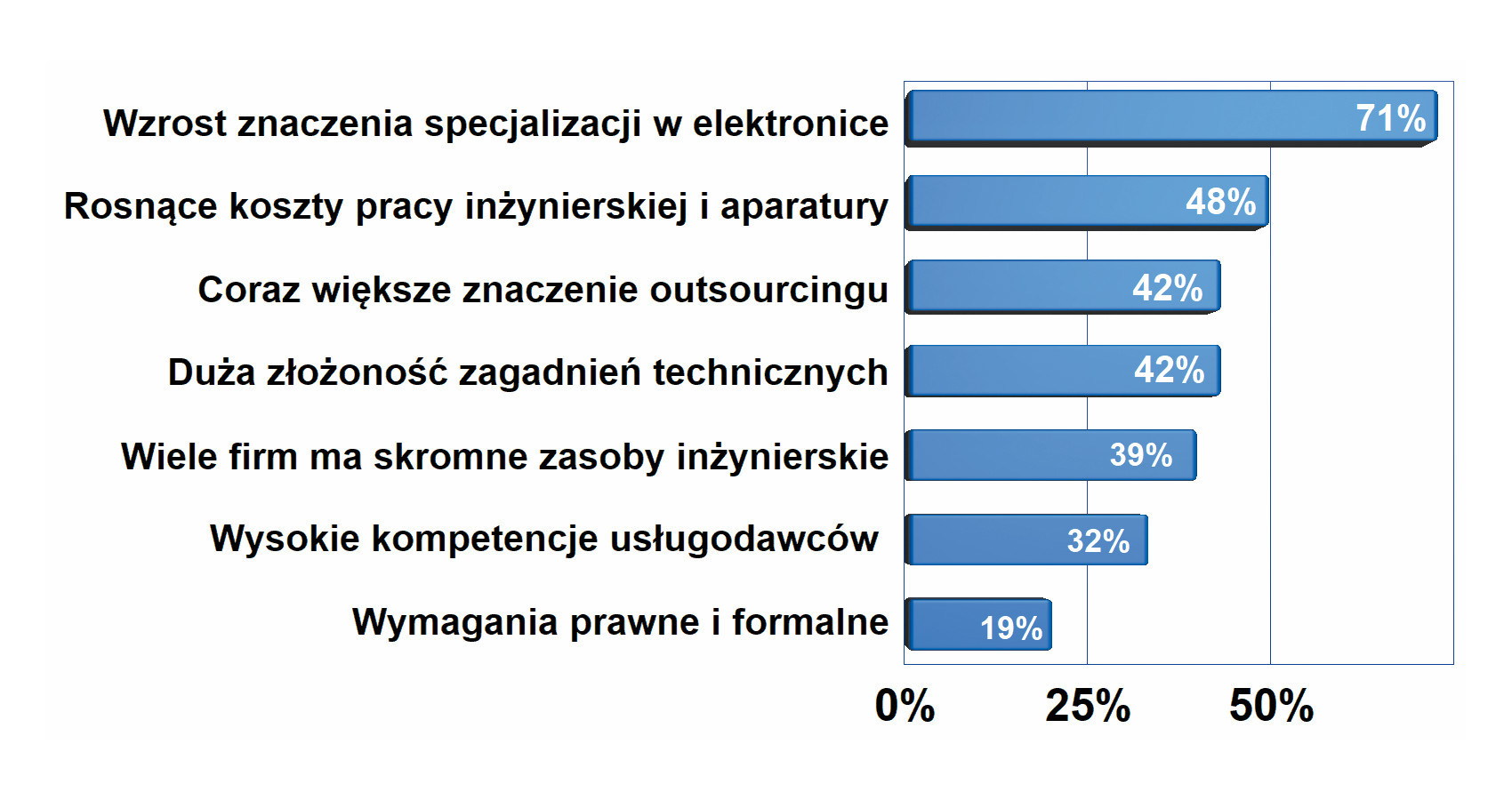

Wraz z każdą rynkową technologią i rozwiązaniem produktowym, projektowanie i produkcja urządzeń elektronicznych stają się bardziej wymagające, zarówno po stronie technicznej, jak i w zakresie wymagań formalno- -prawnych. Współczesne systemy łączą w jednym produkcie wiele technologii, np. komunikację, przetwarzanie cyfrowe sygnału, multimedia, a nawet obwody dużej mocy z analogowymi czujnikami itd. Układy są złożone od strony sprzętowej i projekty wymagają podziału kompetencji w zespole projektantów. Coraz rzadziej można się też znać dobrze na wszystkim. Taka sytuacja tworzy przestrzeń dla usług kooperacji, a zagadnienia z prototypowaniem znakomicie się do tego nadają. Przykładem mogą być płytki i montaż jednostkowych serii, wydruki 3D obudów, badania na zgodność z normami, druk cyfrowy treści płyt czołowych, obróbka CNC detali mechanicznych i podobne. Usługami dopasowanymi do wymogów prototypowania są także montaż krótkich serii płytek oferowany przez firmy kontraktowe. Dla małych firm i start-upów bez zaplecza są one wręcz warunkiem działania i warto odnotować, że krajowy rynek usług EMS pozwala zorganizować produkcję dla najmniejszych firm, nawet takich, gdy w grę wchodzi pojedyncze zlecenie.

Outsourcing napędza też widoczny brak specjalistów u producentów elektroniki oraz duże koszty zatrudnienia takich osób. Próg odniesienia dla rynku tworzą zagraniczne firmy w Polsce, które mają tu biura projektowe, oddziały włączone w struktury światowych organizacji i zatrudniają wielu inżynierów. Krajowe placówki muszą z nimi konkurować o pracowników, co pogłębia problemy.

Coraz więcej urządzeń wymaga interdyscyplinarnego zespołu projektowego, obejmującego także specjalistów dysponujących wiedzą na temat technologii produkcji, badań i procedur prawnych, dopuszczających urządzenie elektroniczne na rynek od strony formalnej. Dla małej lub średniej firmy jest to duży problem, bo skala działania nie pozwala na utrzymanie takiego zespołu. Stąd mniejsze firmy, w tym start-upy, szukają na rynku wsparcia w zakresie projektu i prototypowania, a w dalszej kolejności certyfikacji, m.in. u producentów EMS lub w wyspecjalizowanych biurach inżynierskich. Dla takich podmiotów usługi związane z prototypowaniem, projektowaniem, produkcją małych serii są bardzo istotne.

Infrastruktura do prototypowania

Rozwój technologii wymusza inwestycje w specyficzny sprzęt do prototypowania, bo wszystko jest coraz mniejsze, bardziej wrażliwe i wymaga odpowiedniego traktowania. Funkcjonalna i uniwersalna linia SMT z pewnością jest podstawą takiego zaplecza, ale poza nią konieczne są też stanowiska do pracy ręcznej. One przydają się do realizacji projektów, montażu mechanicznego, obsługi dużych podzespołów, które nie dają się zamontować przez automat, jak transformatory, złącza, potencjometry, wyświetlacze.

Stąd konieczne są mikroskopy, lupy nagłowne, precyzyjne narzędzia oraz także urządzenia, które pozwalają na zmontowanie małej serii płytek, przy możliwie prostej konfiguracji i dużej elastyczności działania, takie jak podajniki. Sprzęt poprawiający komfort pracy ze zminiaturyzowaną elektroniką, a więc także chwytaki, ssawki, manipulatory, końcówki. Staje się on tak samo ważny, jak przyrządy pomiarowe.

Najważniejszą grupę produktów do takich zadań tworzy sprzęt lutowniczy, w tym lutownice, stacje lutownicze i na gorące powietrze oraz stanowiska do reworku (napraw w trakcie produkcji). Kolejna grupa to wyposażenie stanowisk pracy w serwisie, laboratoriach, utrzymaniu ruchu, produkcji. W tym obszarze mieści się odzież antystatyczna i środki ochrony osobistej (rękawiczki, obuwie) oraz meble warsztatowe, biurka (stanowiska robocze), oświetlenie, wyciągi, sprzęt do magazynowania materiałów i podobne wyroby, jakie są konieczne, aby po prostu wygodnie i efektywnie pracować. Ostatnia grupa produktów to narzędzia ręczne, których oferta szybko się poszerza. Niekoniecznie w zakresie szczypców i śrubokrętów, ale jeśli chodzi o sprzęt do inspekcji, mycia, manipulowania, to zmian jest wiele. Podobnie jest w narzędziach do obróbki złączy: do zaciskania, obrabiania końcówek, przygotowywania kabli itp.