Urządzenia technologiczne do produkcji elektroniki

Im większe skomplikowanie urządzeń, złożoność, upakowanie komponentów na płytkach, im trudniejsze środowisko i warunki pracy, gęstość mocy i podobne czynniki, tym sprzęt trudniej wyprodukować, a jednocześnie wymagania jakościowe są bardziej istotne. Z tej przyczyny od wielu lat głównym kierunkiem rozwoju branży elektronicznej jest wzrost zaawansowania technologii przy zachowaniu wysokiej jakości procesów (produkcji, kontroli, serwisu, obsługi posprzedażnej) dla produktów oraz usług. Aby to było możliwe, konieczne są nowoczesne i dobre narzędzia rozumiane jako całość infrastruktury przedsiębiorstw. Wraz z pogłębiającą się i stale rosnącą złożonością i miniaturyzacją elektroniki, gdzie szczegółów często nie widać już gołym okiem, znaczenie posiadania zaawansowanego sprzętu stale się zwiększa.

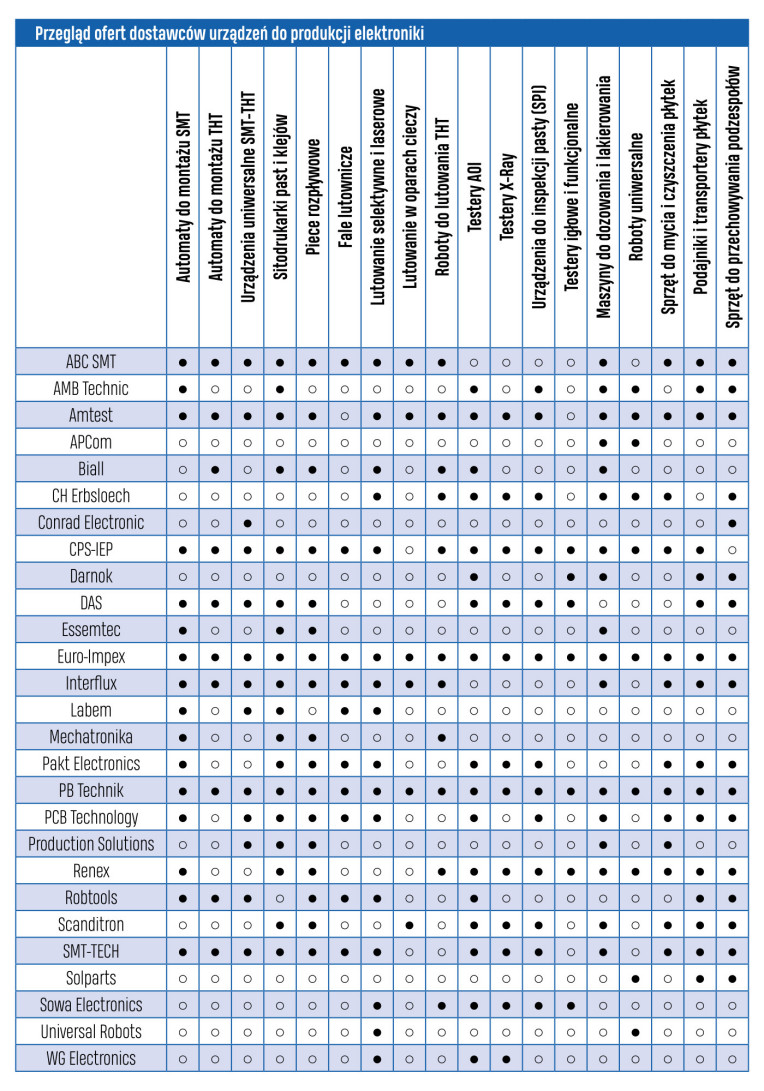

Oczywiście centrum produkcji cały czas tworzą: sitodrukarka do pasty, automat pick-and-place i piec lutowniczy, ale ten zestaw już dawno przestał być wystarczającym minimum. Komponenty trzeba przechowywać w odpowiednich warunkach, mieć możliwości ich policzenia, procesory trzeba zaprogramować, po montażu płytkę trzeba umyć, a potem polakierować lub zalać żywicą w obudowie. Działanie układu wymaga przetestowania, nakładanie pasty trzeba sprawdzać, najlepiej w trzech wymiarach, a inspekcją rentgenowską warto zajrzeć w miejsca niedostępne dla kamer i oczu. Inspekcja optyczna montażu to też dzisiaj jest już standard.

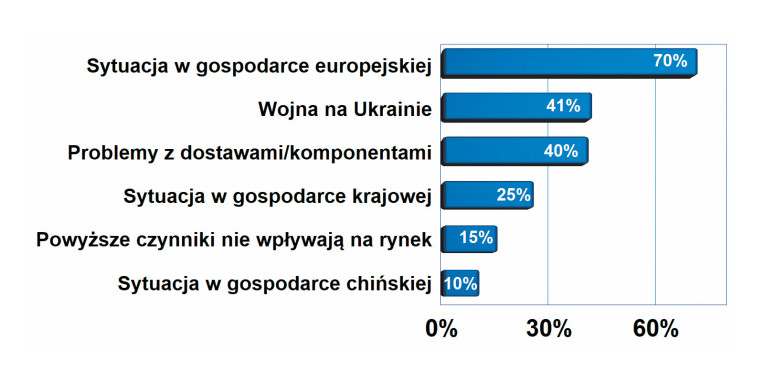

Ocena, gdzie kryją się główne problemy rynku

W omawianym sektorze rynku czynnikiem najbardziej przeszkadzającym w rozwoju biznesu jest kiepska sytuacja w gospodarce europejskiej, a w dalszej kolejności zawirowania wywołane wojną na Ukrainie i cały czas jeszcze niestabilnie działające łańcuchy dostaw. Wiele krajowych producentów elektroniki, firmy kontraktowe, integratorzy systemów i inni usługodawcy w znacznej części polegają na eksporcie lub współpracy z partnerami zagranicznymi. Brak popytu z tamtej strony musi przekładać się na to, co dzieje się u nas i na wykresie to jest widoczne. Problemy z komponentami to nie tylko ich niedostępność, ale także wzrost cen, ograniczenia związane z liczbą dostępnych wykonań i wersji obudów, a nawet krótszy czas życia. Problemów bezsprzecznie jest obecnie znacznie więcej niż dawniej.

Dla potrzeb zapewnienia elastyczności warto mieć w firmie dwie linie produkcyjne, a gdy zleceń jest jeszcze więcej, to nawet trzy nie będą przesadą. Wydzielone stanowiska do reworku, sprzęt do prototypowania też staje się z czasem czymś naturalnym w przedsiębiorstwie. Kilka linii produkcyjnych umożliwia także optymalizację działań, bo niektóre urządzenia ukierunkowane są na wykonywanie dużych jednakowych serii, inne mają małą wydajność, ale za to łatwo się je przestawia, więc są one wygodne do drobnych zleceń i prototypów.

Andrzej Czarnecki

APCom

Co istotnego zmienia się w technologii produkcji?

W technologii produkcji elektroniki zawsze znajdziemy jakieś zmiany. Dyskusyjny jest oczywiście rodzaj i skala tych zmian i mogą one być różnie postrzegane przez poszczególnych zainteresowanych. Trudno zatem wymienić coś bardzo spektakularnego, natomiast bezspornie jakiekolwiek zmiany w technologii powinny w ostatecznym rozrachunku poprawiać jakość produktu/ procesu oraz minimalizować koszt wytworzenia pojedynczej sztuki produktu. Poprawa tych parametrów możliwa jest co najmniej w jeden sposób – przez automatyzację procesu. Najbardziej wymierny rezultat zapewniają nowoczesne maszyny, które wspomagają człowieka w wykonywaniu powtarzalnych i uciążliwych czynności. W grupie urządzeń przeznaczonych do aplikacji płynnych zalew, klejów i lakierów obserwujemy zainteresowanie zmierzające w kierunku bardziej zaawansowanych rozwiązań opartych o zrobotyzowane systemy dozowania/aplikacji różnego rodzaju materiałów chemicznych.

Jakie są największe problemy i bolączki w tym sektorze rynku? Jaka jest obecna koniunktura?

Systemy dozowania, które są w naszej sferze zainteresowania, zwykle wymagają przynajmniej minimalnego zaangażowania ze strony operatora. Wynika to z faktu, że staramy się ciągle poszerzać możliwości naszych urządzeń tak, aby urządzenie samodzielnie kontrolowało proces i zgłaszało komunikaty do operatora "co jest nie tak". Tak postawione zadanie wymaga niestety – tu nie będziemy oryginalni – kadr, które cały czas zajmują się poprawianiem właściwości użytkowych naszych urządzeń. Zespół B+ R zwykle wymaga osób interdyscyplinarnych rozumiejących zjawiska zachodzące podczas całego procesu aplikacji materiału płynnego. Zrobotyzowane lub półautomatyczne systemy dozowania, których jesteśmy producentem wymagają ciągłego doskonalenia, wdrażania nowych pomysłów oraz wprowadzania usprawnień urealniających pozyskane od naszych klientów pomysły. Zatem znów nie będziemy oryginalni – kadry, kadry i jeszcze raz kadry są kluczem do rozwoju.

Przy jeszcze większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej. Produkcja wymaga oczywiście jeszcze mnóstwa innego wyposażenia, niemniej nie jest ono już specyficzne dla branży. To na przykład oświetlenie, sprzęt komputerowy i oprogramowanie do zarządzania produkcją, systemy dokumentowania operacji (traceability) i podobne.

Liczba urządzeń niezbędnych szybko rośnie i widok hali produkcyjnej, w której nie ma wolnego miejsca, bo stoi wiele sprzętu, wcale nie jest rzadkością.

Najważniejsze dla klientów cechy ofert brane pod uwagę przy kupowaniu urządzeń do produkcji elektroniki

W przypadku omawianego sprzętu w selekcji dostawców istotne są kryteria charakteryzujące dojrzałe rynki, a więc jakość i parametry, serwis techniczny i kompetencje techniczne dostawcy. Cena w tym zestawieniu pojawia się na drugim miejscu, tj. dość wysoko w porównaniu do naszych poprzednich badań ankietowych. Dwa lata temu cena uplasowała się dopiero na siódmej pozycji od góry, natomiast termin dostawy był na pozycji czwartej. Teraz sytuacja "wróciła do normy", tj. mniej więcej do średniej z ostatnich lat. Oczywiście w praktyce liczy się nie pojedyncze kryterium, ale najlepsze połączenie tych najważniejszych w całość oferty handlowej.

W przypadku firm EMS znaczenie posiadania rozbudowanego, kompleksowego parku maszynowego jest większe, bo pozwala na realizację zleceń o szerszym zakresie wymagań bez wspierania się kooperacją, a więc bez dodatkowych kosztów i najszybciej jak się da. Dla producentów elektroniki, posiadających własny pion produkcji, wymagania co do infrastruktury mogą być na pewno nieco mniejsze.

W rzeczywistości park maszynowy nigdy nie tworzy zbioru skończonego. Zawsze coś trzeba uzupełnić, wymienić lub zmodernizować, bo na rynku pojawiło się nowe rozwiązanie lub stare przestało być funkcjonalne. Proces inwestycyjny ma charakter prawie ciągły, ale z uwagi na duże koszty dochodzenie firm do stanu stabilnego trwa nierzadko lata. Pojawiają się też nowe technologie, które mają specyficzne wymagania produkcyjne i wymagają kupienia czegoś pod ich kątem, np. maszyny do dozowania i zalewania, wylewania uszczelek, montażu komponentów na podłożach elastycznych i innych. Z reguły park maszynowy rośnie razem z firmą, bo kolejne inwestycje determinują nowe zlecenia, klientów, produkty oraz potencjał finansowy.

Większa wydajność i automatyzacja

Produkcja urządzeń elektronicznych jest coraz bardziej zautomatyzowana i sukcesywnie udział operacji, które muszą być wykonane ręcznie, maleje. Wynika to przede wszystkim z chęci zapewnienia jakości przy niskich kosztach wytwarzania, a także odpowiednio dużej wydajności. Automatyzacja to dzisiaj wykorzystanie robotów do lutowania, skręcania obudowy, montażu wyświetlacza i testowania gotowych konstrukcji. Im więcej robotyzacji i automatyzacji, tym oczywiście zapotrzebowanie na pracę ręczną w przeliczeniu na pojedynczy produkt stopniowo maleje, co prowadzi do ograniczenia liczby wymaganych stanowisk roboczych i także wymaganych narzędzi.

Koszty pracy cały czas rosną, a na domiar złego na rynku brakuje pracowników technicznych średniego szczebla, którzy stanowią trzon obsady kadrowej na produkcji. Nawet jeśli automatyzacja i robotyzacja oznaczają dla firmy większe wydatki na początku, w ostatecznym rozliczeniu zakup automatów może być opłacalny. Tym tropem poszło już w Polsce wiele firm.

Ważne i poszukiwane produkty

Z powyższego zestawienia wynika, że ważne i aktualnie poszukiwane na rynku produkty to roboty oraz sprzęt do lutowania selektywnego. Oba te zagadnienia wiążą się z automatycznym montażem elementów przewlekanych, co świadczy o kolejnym etapie automatyzacji w branży produkcji elektroniki. Ten rozwój oznacza eliminację pracy ręcznej przy układaniu komponentów THT, montażu dużych elementów niedostępnych w wersjach SMD oraz przy montażu mechanicznym oraz ogólnie, o ograniczeniu zakresu pracy ręcznej w produkcji z uwagi na jakość i koszty. Problemem branży elektroniki są też braki kadrowe specjalistów średniego szczebla o takim profilu zawodowym. Im więcej automatyki, tym te kłopoty są mniej dotkliwe.

Poza tym wysoko uplasowały się maszyny do lakierowania płytek oraz sprzęt do inspekcji pasty lutowniczej (SPI). Można to odczytywać tak, że po skompletowaniu linii z AOI te pozycje stanowią najczęściej kolejny krok rozbudowy infrastruktury.

Mimo wielu wcześniejszych zapowiedzi wiele procesów produkcyjnych realizowanych jest ręcznie. Komponenty THT nie zniknęły z płytek drukowanych, a montaż dużych elementów, złączy, transformatorów, ekranów, podzespołów mocy, wyświetlaczy wymaga zaangażowania operatora. Nawet gdyby ich montaż SMT był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia dostępności podzespołów każdy producent musi utrzymywać stanowiska pracy ręcznej.

W tym kontekście roboty współpracujące (coboty), które nie wymagają tworzenia specjalnych stref bezpieczeństwa oddzielających je od ludzi, wydają się szczególnie perspektywiczne. W ostatnich latach takich robotów pojawiło się na rynku bardzo wiele, na skutek konkurencji i rosnącego rynku ceny przestały być szokująco duże. Integrację w procesie ułatwia również oprogramowanie, które nie wymaga specjalnych umiejętności ani też poświęcenia dużej ilości czasu.

Od robotyzacji nie ma odwrotu, niemniej ostatni okres w mniejszym stopniu sprzyja takim inwestycjom. Wydatek związany z robotem jest kalkulowany i do zaakceptowania, gdy urządzenie to będzie działać jak najdłużej, najlepiej w trybie ciągłym. Do tego potrzebne są zlecenia produkcyjne, nic więc dziwnego, że w gorszym okresie plany robotyzacji są odkładane na później.

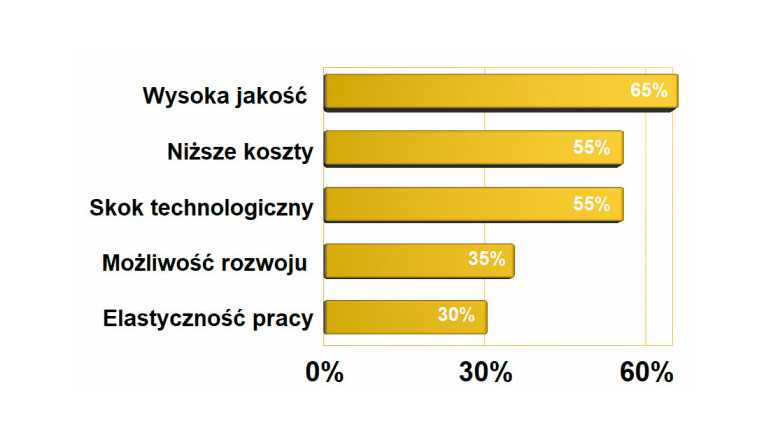

Oczekiwania klientów w stosunku do sprzętu i inwestycji

Od wielu lat celem wielu działań przedsiębiorstw związanych z inwestycjami w urządzenia do produkcji jest poprawa jakości usług. Niższe koszty jako cel inwestycji przesunęły się na drugie miejsce z pozycji pierwszej sprzed dwóch lat, a cztery lata temu były one na pozycji trzeciej. Niemniej różnice procentowe między kolejnymi badaniami nie są duże i można w uproszczeniu powiedzieć, że znaczenie niskich kosztów też jest cały czas bardzo istotne. Oczywiście jak zwykle w naszych zestawieniach liczy się też możliwość dotrzymania tempa rozwoju elektroniki, obsługi elementów w najmniejszych obudowach i to, aby sprzęt zapewnił elastyczność procesów.

Miniaturyzacja wymusza rozwój

Szybki i wielotorowy rozwój branży elektroniki jest jednym z czołowych czynników prorozwojowych dla branży produkcji urządzeń elektronicznych (obojętnie czy dla firm EMS lub firmy z produkcją własną) i tezę tę potwierdzają również nasze badania ankietowe. Bez względu na to, czy chodzi o sprzęt przemysłowy, medyczny, wojskowy czy też elektronikę konsumencką w tym sprzęt mobilny, na rynku jest coraz więcej urządzeń relatywnie małych i jednocześnie bardzo skomplikowanych. Można powiedzieć, że poziom złożoności wszystkich produktów z roku na rok się powiększa. Na płytkach drukowanych jest coraz ciaśniej, elementy są coraz mniejsze, ścieżki cieńsze, a połączeń jest coraz więcej. Wiele elementów elektronicznych jest obecnie tak małych, że wielkością przypominają ziarenka maku. Nie ma od tego odwrotu, gdyż nowoczesne aplikacje IoT, układy czujnikowe lub pomiarowe muszą być małe, aby ich aplikacja miała sens.

Takie procesy silnie oddziałują na branżę produkcji elektroniki, gdyż firmy muszą brać pod uwagę przy planowaniu działalności takie zjawiska jak wzrost miniaturyzacji. W przypadku własnej produkcji pole manewru jest teoretycznie szersze, gdyż decyzje w zakresie obsługiwanej technologii firma podejmuje sama, kupując dane podzespoły, wybierając obudowy. Producent EMS musi brać pod uwagę, że nastąpi moment, gdy zlecenie będzie zawierało podzespoły w obudowach 0201, 10005 lub w dowolny inny sposób wykraczało poza to, z czym radzą sobie jego maszyny. I musi być do tego gotowy.

Krzysztof Główka

kierownik Działu Sprzedaży w firmie PB Technik

Jaka jest rola wsparcia technicznego, kompetencje dostawcy w sprzedaży?

Są to jedne z kluczowych aspektów branych pod uwagę przez potencjalnego klienta podczas rozważań o zakupie urządzeń do montażu. Rozmowy niemal zawsze rozpoczynają się od działu handlowego. Poprzez wykorzystanie wiedzy technicznej oraz kompetencji moi koledzy są w stanie zawsze zaproponować rozwiązanie szyte na miarę, dostosowane do potrzeb i wymagań danego klienta. Niewątpliwie kluczem do sukcesu jest również sprawnie działający oraz wykwalifikowany serwis, który jest bardzo często dla nas kluczem do sukcesu podczas rozmów handlowych z kontrahentami.

Czego dziś oczekują klienci od dostawcy?

Nasi dotychczasowi klienci oczekują przede wszystkim profesjonalnego wsparcia, zarówno handlowego, związanego z doborem maszyn czy opcji przy kolejnych inwestycjach jak i serwisowego związanego z obsługą posprzedażową zainstalowanych już urządzeń. Nowi klienci z kolei oczekują kompleksowości naszej oferty, która umożliwiłaby im wybór wszystkich niezbędnych rozwiązań potrzebnych do rozpoczęcia produkcji. W trakcie swojej działalności firma PB Technik zbudowała szerokie portfolio renomowanych dostawców zapewniających rozwiązania dla całego procesu związanego z montażem płytek PCB. Zdajemy sobie sprawę, że inwestycje dla wielu firm wiążą się z dużymi nakładami finansowymi, dlatego dzięki wspomnianej kompleksowości oraz wieloletniemu partnerstwu z naszymi dostawcami mamy możliwości dostosowania ofert cenowych do wymagań każdego z kontrahentów.

Wydarzenia ostatnich dwóch lat związane z niedostępnością podzespołów uwypukliły znaczenie tych zjawisk, bo wiele starszych typów elementów elektronicznych wycofano z użycia po to, aby zwolnić moce produkcyjne na nowe. Ograniczono też liczbę wariantów dostępnych obudów, preferując te mniejsze, a więc tańsze i bardziej przyszłościowe, a rezygnując z większych, kosztowniejszych, mniej perspektywicznych. W ten sposób rynek przyspieszył z miniaturyzacją jeszcze bardziej.

Zestawienie oczekiwań klientów w stosunku do dostawcy

Producenci elektroniki oczekują od dostawców urządzeń produkcyjnych przede wszystkim konkurencyjnej oferty handlowej, która spełnia ich wymagania techniczne oraz jest akceptowalna pod względem kosztów. Na drugim miejscu znajduje się dobrze działający serwis i utrzymanie w ruchu maszyn, bo przestój oznacza straty pieniędzy oraz odbija się na rzetelności. Na trzeciej pozycji mamy szkolenia i wiedzę, czyli oczekiwanie, że dostawca nie tylko sprzeda urządzenia, ale pomoże w tym, aby za ich pomocą produkować zgodnie ze sztuką. Jest to zgodne z tym, że od wielu lat dostawcy urządzeń produkcyjnych zapewniają transfer wiedzy od producentów do klientów końcowych. Następnie istotne jest indywidualne podejście do zakupów, ponieważ w omawianym obszarze dostawca pełni funkcję nie tylko sprzedawcy produktów, ale także konsultanta i doradcy techniczno- handlowego ds. rozwoju.

Wybór urządzenia to wielowymiarowe i skomplikowane zagadnienie

Złożoność zagadnień związanych z produkcją elektroniki, duża liczba szczegółów i niuansów, które trzeba wziąć pod uwagę, wiele klas produktów, marek i alternatywnych rozwiązań powodują, dobór produktu to skomplikowane wielowariantowe zagadnienie, w którym trzeba rozważyć wiele czynników, nie tylko technicznych, ale także w zakresie możliwości finansowych inwestora.

Urządzenia o najważniejszym potencjale biznesowym

W ostatnich latach liderem zestawienia, w którym pytaliśmy o potencjał biznesowy urządzeń, były roboty. Zaskakująco w tym roku spadły one na trzecią pozycję, a pierwsza przypadła automatom montażowym. Druga pozycja dla urządzeń do kontroli pakietów i testowania jakości, takich jak AOI, SPI, X-ray, nie jest zaskakująca, gdyż w świetle przedstawionych w artykule rozważań to co sprzyja poprawie jakości produkcji, jest dla omawianego sektora istotne. Gorsze wskazania dla robotów mogą być efektem gorszej dostępności, płytkości rynku, a także tego, że roboty to "duża" inwestycja i w czasie dołka mogły wypaść z listy wydatków.

W tak zdefiniowanym obszarze dostawca sprzętu odgrywa szczególnie istotną rolę i jest postrzegany jako ekspert w swojej dziedzinie. Z uwagi na ścisłe powiązanie z producentem i działanie jako jego autoryzowany przedstawiciel, dystrybutorzy mają dostęp do najnowszych technologii, wiedzy oraz zawsze mogą poprosić o konsultacje i pomoc w rozwiązaniu problemu klienta. Dlatego oferowane przez dostawców wsparcie techniczne w doborze, a później instalacji i w odpowiednim przeszkoleniu z obsługi jest doceniane przez klientów i ma duże znaczenie biznesowe. Dobór maszyny zawsze bazował na wiedzy, kompetencjach i rzetelności dostawcy, ale dzisiaj wymagane są jeszcze szersze horyzonty, bo ogólnie zagadnienia produkcyjne coraz bardziej się komplikują. Przez to należy rozumieć podejście nie punktowe, a więc ukierunkowane na planowaną do kupienia maszynę, ale na cały proces produkcji realizowany w skali zakładu, którego dane urządzenie będzie częścią.

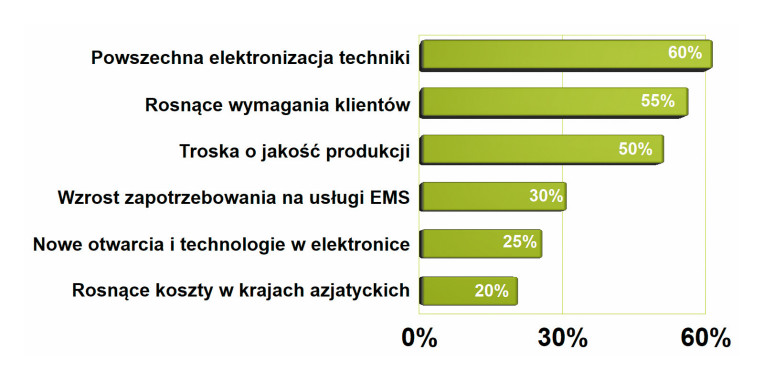

Najważniejsze zjawiska pozytywne dla rozwoju rynku urządzeń technologicznych #7

Za zjawiska korzystne dla rozwoju rynku uznano coraz większe znaczenie elektroniki we współczesnej technice oraz intensywną elektronizację branż i produktów, które do niedawna potrafiły się bez niej obyć. Popyt napędzają też rosnące wymagania klientów, którzy przesuwają poprzeczkę wyżej dla dostawców w ślad za kolejnymi zleceniami od klientów, nowymi generacjami produktów i technologią komponentów. Pozytywne znaczenie ma ponadto stały trend poprawy jakości produkcji urządzeń elektronicznych. W warunkach krajowych dla rynku urządzeń technologicznych istotna jest ponadto silna branża EMS, która tworzy główny segment klientów.

Główne czynniki negatywne dla rynku urządzeń technologicznych do produkcji elektroniki

Za najbardziej znaczący czynnik negatywny dla rozwoju rynku uznano dużą konkurencję i działających równolegle obok siebie wielu dostawców urządzeń o nierzadko podobnej funkcjonalności. Nowoczesny sprzęt jest też kosztowny, przez co inwestycje wymagają zdobycia finansowania, przygotowania biznesplanu, na skutek czego nierzadko rozciągają się mocno w czasie. Z tej przyczyny zapewne brak funduszy rozwojowych UE, w tym KPO, został oceniony bardzo wysoko. Aktualnie przeszkadza też kiepska sytuacja na rynku, z rosnącymi kosztami produktów i materiałów oraz zatrudnienia przy jednoczesnym spadku popytu. Brak wiedzy u klientów na tematy produkcyjne, technologiczne, znajomości cech urządzeń, to kryterium, które od wielu lat pojawia się zawsze w takich negatywnych rankingach, przekonując, że edukacja i transfer wiedzy to procesy, które nigdy się nie zakończą.

Urządzenia z omawianego obszaru nie są produktami kupowanymi z półki lub w sklepach internetowych, co wskazuje, że znaczenie wyboru dostawcy i tego, jaki poziom merytoryczny on reprezentuje, jest w tytułowym obszarze techniki czynnikiem pierwszorzędnym. Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań, a także kwestie utrzymania w ruchu (koszty i dostępność części). Takich problemów jest bardzo dużo, stąd w praktyce dobór bazuje na wiedzy, kompetencjach i rzetelności dostawcy.

Innymi słowy, klienci oczekują przede wszystkim kompleksowego podejścia, które nie ogranicza się jedynie do sprzedaży, ale obejmuje także doradztwo przy wyborze sprzętu, prezentację, testy urządzeń w siedzibie klienta oraz zapewnienie serwisu. To podejście staje się coraz bardziej wszechstronne i obejmuje również zagadnienia energetyczne (energochłonność urządzeń), co jest wynikiem wzrostu cen energii w ostatnich latach.