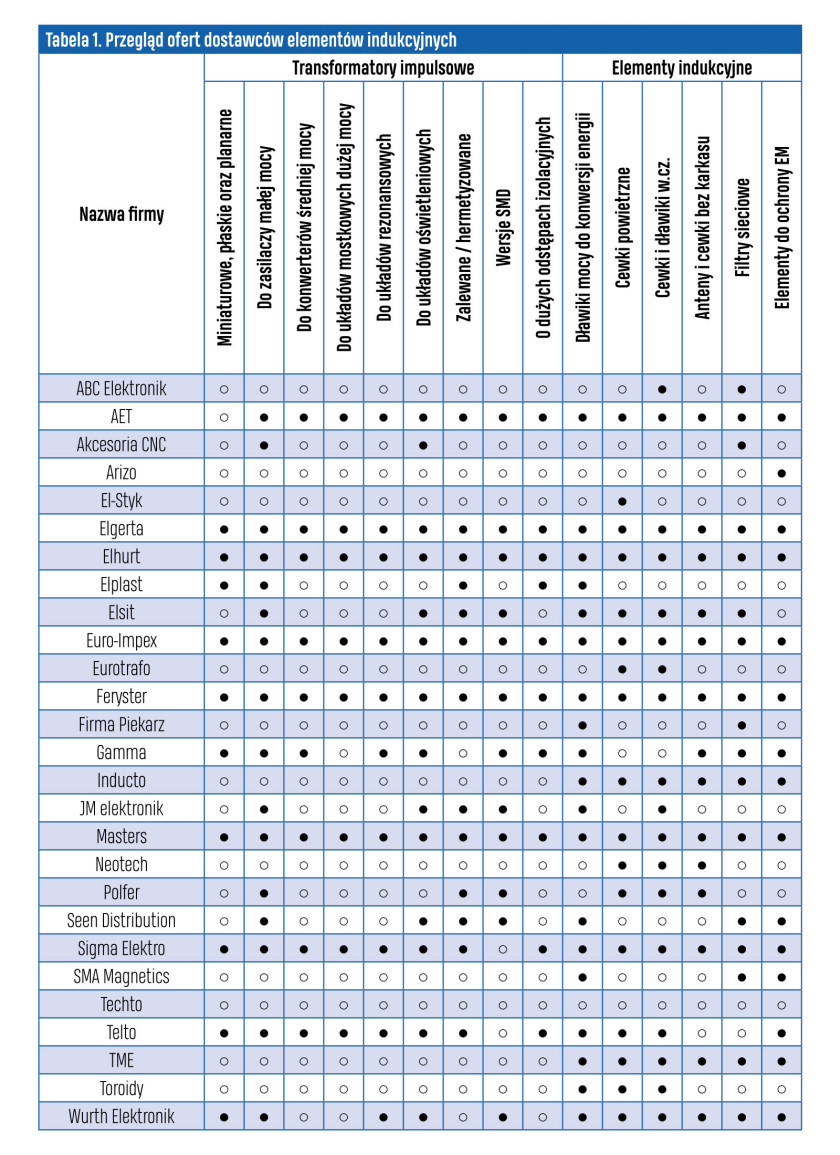

Komponenty indukcyjne

W obszarze elementów indukcyjnych pojawia się dużo nowości produktowych i innowacji technologicznych w materiałach, a rekordy sprawności czy gęstości mocy z jednostki objętości nie byłyby możliwe bez ich wykorzystania. Rozwój elektromobilności, aplikacji zielonej energii nie byłby tak spektakularny, gdyby nie małe i wydajne elementy indukcyjne, które są potrzebne praktycznie w każdym projekcie.

Co słychać na rynku?

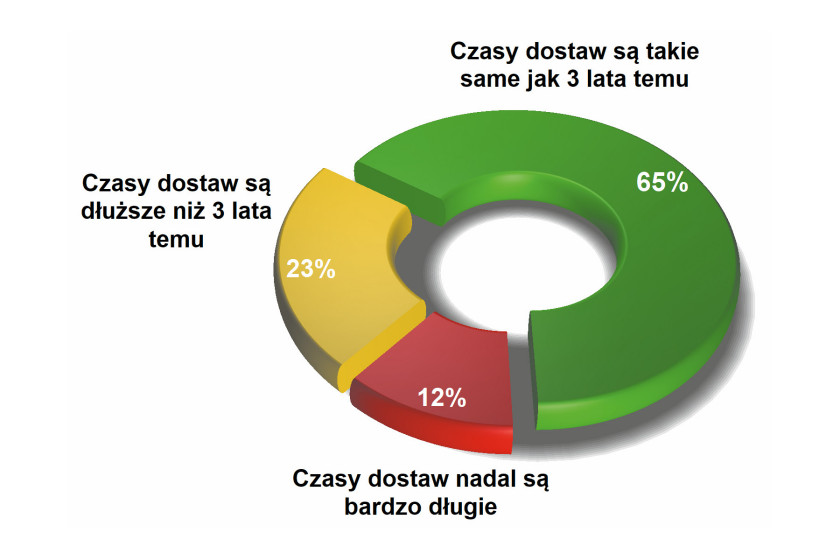

Aktualnie sytuacja w biznesie nie jest najlepsza, bo po pandemii na całym świecie popyt na elektronikę użytkową zmalał, w krajowej gospodarce mamy spowolnienie, a sytuacja u naszych sąsiadów wcale nie jest do pozazdroszczenia. Do tej pory nawet jak w kraju był dołek, firmy mogły się ratować eksportem, a teraz niestety sposób ten nie działa i mamy kumulację czynników negatywnych.

Zjawisk negatywnie oddziałujących na krajowe firmy produkcyjne tego typu jest sporo, m.in. zwiększone koszty działalności, koszty zatrudnienia i materiałów. Przy braku popytu i spadku konsumpcji warunki do działania nie są idealne. Firmy sygnalizują, klienci zamawiają mniejsze ilości, zamówień jest mniej, często też terminy dostaw przesuwane są na przyszły rok.

Istniejący dołek na rynku widać też w malejących cenach frachtu towarów z Chin, zarówno drogą morską, jak i kolejową oraz skróceniu czasu tego transportu o mniej więcej jedną trzecią w stosunku do tego, co było rok wcześniej. Towarów transportowanych jest wyraźnie mniej i dane statystyczne to doskonale pokazują.

Nagromadzone zapasy z pewnością w niedalekiej perspektywie zostaną zużyte, co otworzy drogę do kolejnych zamówień, ale w przyszłym roku koszty działalności mogą znowu wzrosnąć. W zakresie przyszłości niewiadomych jest więcej, bo niełatwo ocenić perspektywy na rynkach zagranicznych lub warunki w Chinach, gdzie kupujemy wiele materiałów i komponentów.

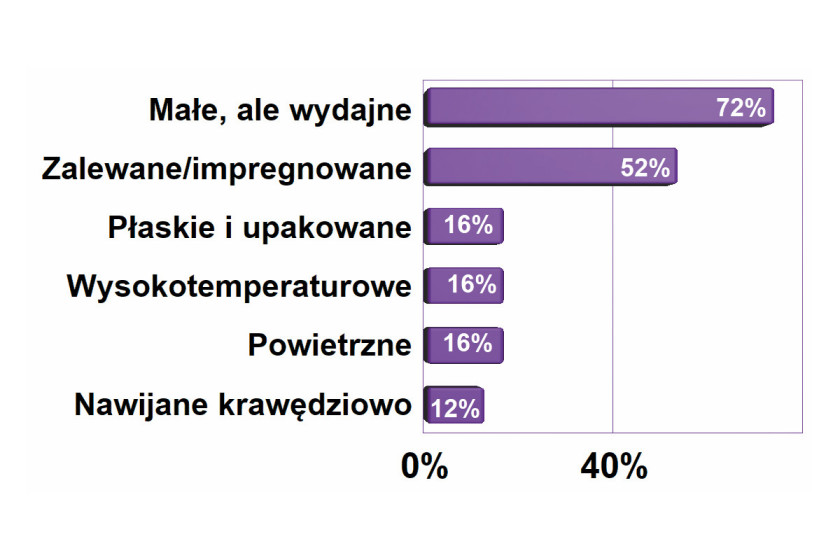

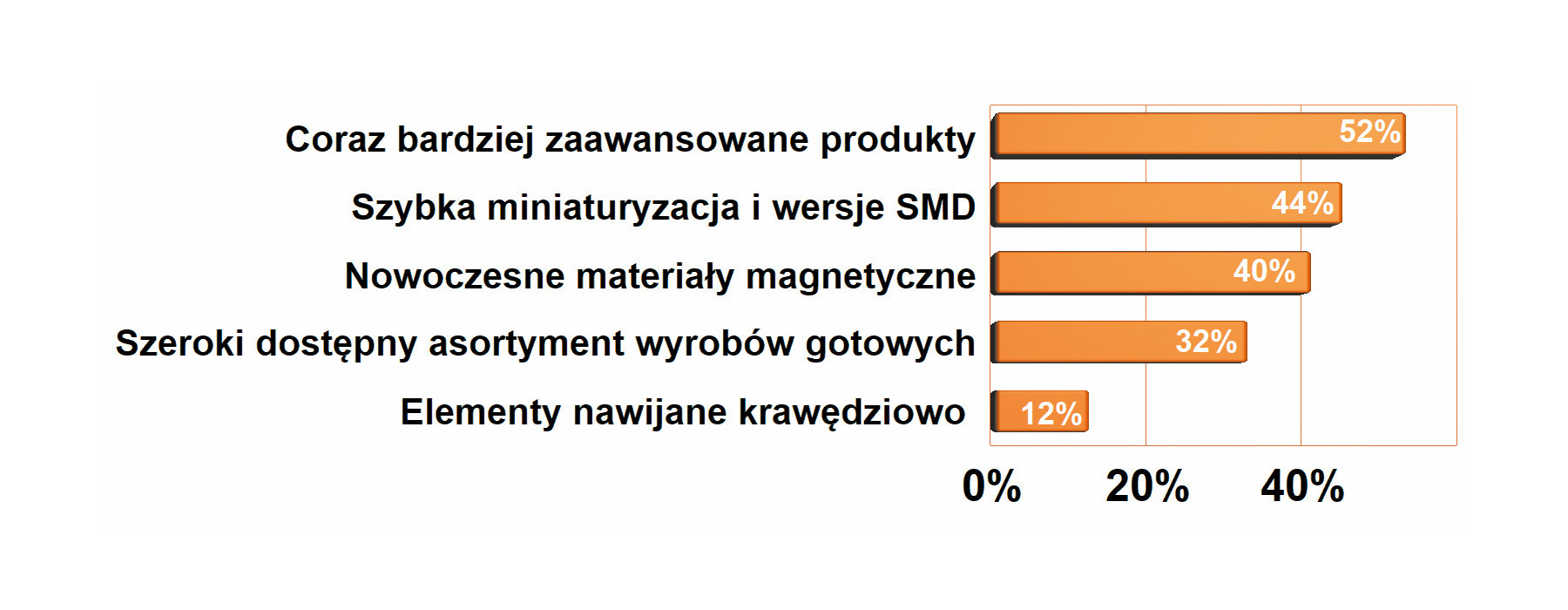

Miniaturyzacja zawsze się liczy

Wszystkie współczesne urządzenia elektroniczne są z generacji na generację coraz mniejsze, a znaczenie elektroniki mobilnej na rynku stale się pogłębia. Trend miniaturyzacji dotyczy też systemów zasilania, elektromobilności i przemysłowych urządzeń energoelektronicznych, których gęstość mocy sukcesywnie z każdą kolejną generacją rośnie. Nowoczesne półprzewodniki i elementy indukcyjne są niezbędne do takich zmian, bo za postępem technicznym kryją się bardzo często znaczące innowacje w zakresie impulsowej konwersji mocy. Osiągnięcie wysokiej sprawności jest możliwe m.in. dzięki dostępności miniaturowych dławików i transformatorów bazujących na niskostratnych materiałach magnetycznych o zwartej konstrukcji mechanicznej, zapewniającej małe reaktancje pasożytnicze, emisję zaburzeń i takich, które mają gabaryty pozwalające na łatwą integrację w urządzeniu. Mały i płaski transformator z uzwojeniami nawiniętymi licą lub płaskownikiem miedzianym (drutem krawędziowym) z rdzeniem otaczającym praktycznie całe uzwojenie jest rozwiązaniem, do którego się dąży we współczesnych rozwiązaniach systemów zasilania. Poza układami konwersji energii cała reszta elementów indukcyjnych też jest coraz mniejsza. Dotyczy to filtrów, cewek w.cz., dławików lub też transformatorów sygnałowych, które nie mogą górować gabarytami nad resztą elektroniki.

Katalogowy czy na zamówienie?

Cechą rynku elementów indukcyjnych jest bardzo szeroki asortyment produktów katalogowych. Z jednej strony jest to zjawisko pozytywne, bo pozwala dobrać do aplikacji najlepiej pasujący element przy minimalnym kompromisie w parametrach. Z drugiej strony na te mniej popularne typy cewek i dławików trzeba często długo czekać, bo możliwości ich magazynowania u dystrybutorów są niestety ograniczone. Widać to doskonale w obecnych czasach, gdy rynek powoli dochodzi do równowagi po wielkim rozchwianiu łańcuchów dostaw po pandemii. Na skutek ogromnego asortymentu wybór produktu jest wielki tylko teoretycznie, bo ogranicza się do tego, co jest w magazynach, a nie w katalogu.

Im bardziej wymagająca aplikacja, im większa gęstość mocy, wyższe poziomy napięć i prądów, tym większe znaczenie dla zapewnienia dużej funkcjonalności mają elementy indukcyjne produkowane według indywidualnej specyfikacji (kastomizowane). Zapewniają one najlepsze parametry użytkowe, dobre dopasowanie do montażu w obudowie lub też do wymagań elektrycznych oraz są w najmniejszym stopniu kompromisem. Z takich przyczyn udział produkcji na zamówienie w krajowej branży podzespołów indukcyjnych jest i zawsze był bardzo duży. Dla większości krajowych firm produkcyjnych jest to wręcz podstawa aktywności biznesowej. To się nie zmienia od lat.

Produkowanie elementów indukcyjnych na zamówienie klientów, a więc wg indywidualnie przygotowanej specyfikacji, ułatwia też utrzymanie niezbędnych inwestycji w park maszynowy. Standardowe elementy takie jak dławiki do montażu na płytkach drukowanych są produkowane na wydajnych i zaawansowanych automatach, które pracują całkowicie autonomicznie. Takie urządzenia są drogie i z punktu widzenia krajowych przedsiębiorstw za bardzo wydajne, a na skutek dużej konkurencji marże przy sprzedaży są małe. Produkcja na zamówienie opiera się na znacznie mniejszych seriach, wyrobach niestandardowych, czyli wymaga maszyn o mniejszym stopniu autonomiczności, takich, które wspierają działanie ludzi. Od strony inwestycyjnej jest to rozwiązanie tańsze, a więc znajduje się w zasięgu inwestycyjnym także mniejszych firm, bo jak wiadomo, ceny wszystkich urządzeń produkcyjnych są bardzo wysokie i liczy się je w milionach euro.

Najważniejsze dla branży są aplikacje zasilające

Szacuje się, że elementy indukcyjne i magnetyczne mogą stanowić około połowy całkowitej masy współczesnego układu konwersji energii pracującego na wysokiej częstotliwości. Zasada działania tego typu komponentów wymaga zapewnienia bardzo wysokiego poziomu precyzji podczas całego procesu produkcyjnego, ponieważ ich właściwości ściśle zależą od posiadanych wymiarów geometrycznych. Nawet niewielkie niedokładności w procesie formowania rdzenia lub uzwojenia mogą prowadzić do znaczących różnic w rozkładzie strumienia pola magnetycznego podczas pracy układu. Na przestrzeni lat poczyniono ogromne postępy w projektowaniu i konstrukcji elementów aktywnych i półprzewodnikowych, jednocześnie zaś sposób wytwarzania elementów pasywnych takich jak cewki pozostał niemal niezmieniony. Parametry tego typu elementów są często czynnikiem ograniczającym rozwój oraz poprawę efektywności układów konwersji mocy. Wskutek intensywnie prowadzonych prac i projektów badawczych na rynku pojawiło się na przestrzeni ostatnich lat wiele nowych typów materiałów magnetycznych, wykorzystywanych do konstrukcji komponentów indukcyjnych. Materiały te pozwalają na poprawę właściwości elementów indukcyjnych, pozwalając na uzyskanie mniejszej masy układu, wyższej częstotliwości pracy czy też niższego poziomu strat.

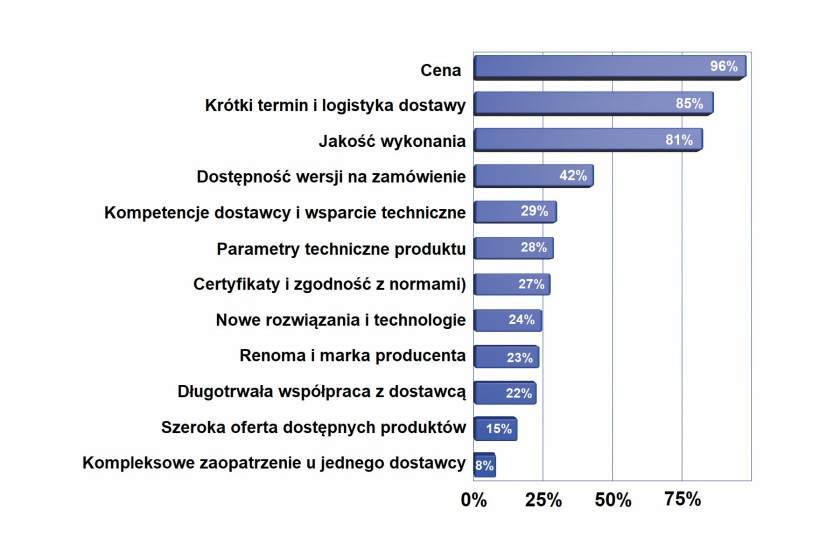

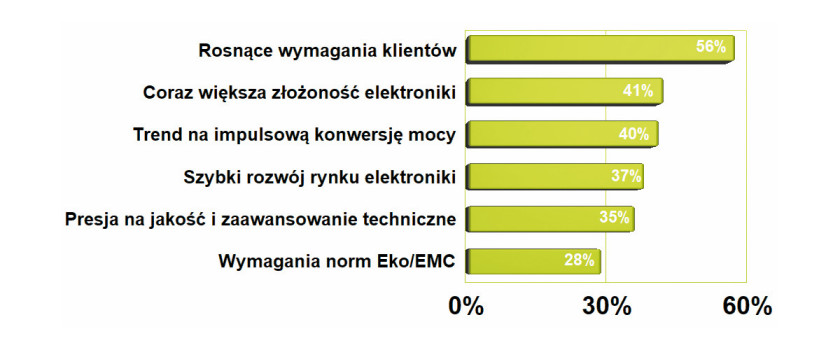

Z wykresu wynika, że dla omawianego rynku w zasadzie wszystko się liczy, bo pola na wykresie mają podobne wskazania procentowe, zaś pierwsze jest na tyle uniwersalne, że da się przypisać do wielu różnych produktów. Wspólnym mianownikiem dla nich jest szybko zwiększające się nasycenie elektroniką każdej dziedziny techniki, która zapewnia szybkie tempo wzrostu rynku.

Wsparcie techniczne oraz wysoka jakość to kamienie milowe definiujące współpracę.

Mimo że co do zasady działania elementy indukcyjne są proste, liczba szczegółów technicznych, zjawisk fizycznych, które trzeba brać pod uwagę przy ich aplikowaniu i projektowaniu, jest ogromna. Widać to najbardziej w transformatorach, gdzie dla zapewnienia optymalnych parametrów konieczne jest posiadanie wiedzy z fizyki (zjawiska w magnetykach), elektryki (izolacja, bezpieczeństwo funkcjonalne), kompetencji układowych w zakresie elektroniki (metody impulsowej konwersji mocy), przynajmniej podstawowej wiedzy z obszaru EMC, a w końcu szczegółów technologicznych związanych z produkcją takich elementów i testowaniem ich właściwości.

Na koniec warto dostrzec, że przy ogromnej ofercie rynku w zakresie materiałów magnetycznych, licznych wersji wykonania, różnych obudów i kształtów rdzeni, nawet pobieżna orientacja w tym, co jest nowe, a co już wychodzi z użycia, czym warto się zainteresować i będzie się najlepiej nadawać do projektu, a co jest kompletnie nietrafionym pomysłem, nastręcza sporo trudności. Zatem nawet jeśli wiele osób rozumie, co do zasady, o co chodzi w nawijaniu, tylko ułamek z nich zna się dobrze na takich niuansach. Prawdopodobnie dlatego producenci elementów indukcyjnych tak dużą wagę przykładają do wsparcia technicznego, pomocy projektowej dla klientów i wkładają wiele wysiłku w to, aby pomysły klientów przekuć na działające elementy. Klienci oczekują dzisiaj od transformatorów sieciowych i elementów indukcyjnych do układów impulsowych niezawodnego działania, wysokiej odporności na narażenia środowiskowe, przeciążenia, podwyższoną temperaturę i stany nieustalone.

W ostatnich latach znacznie wzrosła ponadto świadomość klientów na temat wykonania elementów indukcyjnych zgodnie z wymaganiami norm bezpieczeństwa, certyfikacji niepalności UL i takich samych wymagań w stosunku do używanych materiałów konstrukcyjnych. W ramach poprawiającej się dbałości firm o warunki pracy personelu rośnie zapotrzebowanie na transformatory separacyjne, automatykę przeciążeniową i podobne elementy ochronne. Wzrost zainteresowania jakością produkowanych transformatorów i elementów indukcyjnych jest zdaniem niektórych producentów tak wyraźnie widoczny, że cena tych elementów nierzadko schodzi na drugi plan. Innymi słowy, rynek szybko dojrzewa, jeśli chodzi o relacje.

Mocny potencjał krajowych producentów

Produkcja transformatorów oraz dławików bazuje na stosunkowo prostej technologii, dostępnych powszechnie materiałach, jak druty, lice, karkasy, rdzenie, i maszynach do nawijania. W efekcie w kraju funkcjonuje kilkunastu producentów. W ogromnej większości są to firmy z dużym doświadczeniem i kadrą inżynierską, zajmujące się tą działalnością od lat. Na przestrzeli dwóch dekad polscy producenci stali się dobrymi partnerami do interesów z firmami skandynawskimi lub niemieckimi, gdyż zaoferowali konkurencyjnie niższe ceny, wysoką jakość wykonania, przy ważnej z punktu widzenia prowadzonego biznesu bliskości geograficznej. Co więcej, wiele projektów urządzeń specjalistycznych, jakie są cechą szczególną naszego rynku, wymaga takich elementów wykonanych na zamówienie, zwłaszcza transformatorów impulsowych. Wprawdzie wszyscy wytwórcy dostarczają takie indywidualnie dopasowane komponenty, niemniej krajowi wytwórcy mają tu przewagę w postaci szybkości, możliwości zamówienia niewielkich partii i świadczą wysokiej jakości wsparcie techniczne (projekt), co w przypadku tematyki zasilania impulsowego ma spore znaczenie. Stabilna cena i dostępność są podstawą dla tej branży tak samo jak pewność, że zamawiane produkty spełniają wymogi norm obowiązujących w Europie oraz na świecie.